Základní informace

Větrná turbína je stroj, který přeměňuje kinetickou energii větru na rotační mechanickou energii, která se pak využívá k práci. U pokročilejších modelů se rotační energie pomocí generátoru přeměňuje na elektrickou energii, která je nejuniverzálnější formou energie.

Po tisíce let lidé používali větrné mlýny k čerpání vody nebo mletí obilí. Ještě ve dvacátém století se v amerických domech a na rančích používaly vysoké, štíhlé větrné turbíny s několika křídly, vyrobené výhradně z kovu, k čerpání vody do domovního vodovodu nebo do napajedla pro dobytek. Po první světové válce se začalo pracovat na vývoji větrných turbín, které by mohly vyrábět elektřinu. Marcellus Jacobs vynalezl v roce 1927 prototyp, který dokázal napájet rádio a několik lamp, ale nic jiného. Když později vzrostla poptávka po elektřině, Jacobsovy malé a nedostatečné větrné turbíny se přestaly používat.

První velkou větrnou turbínu postavenou ve Spojených státech vymyslel Palmer Cosslett Putnam v roce 1934; dokončil ji v roce 1941. Stroj byl obrovský. Věž byla vysoká 36,6 yardů (33,5 metrů) a její dvě lopatky z nerezové oceli měly průměr 58 yardů (53 metrů). Putnamova větrná turbína dokázala vyrobit 1 250 kilowattů elektřiny, což stačilo k pokrytí potřeb malého města. V roce 1945 však byla opuštěna kvůli mechanické poruše.

S ropným embargem v 70. letech 20. století začaly Spojené státy znovu zvažovat možnost výroby levné elektřiny z větrných turbín. V roce 1975 byl v provozu prototyp Mod-O. Jednalo se o turbínu o výkonu 100 kilowattů se dvěma lopatkami o délce 21 yardů (19 metrů). Následovaly další prototypy (Mod-OA, Mod-1, Mod-2 atd.), každý větší a výkonnější než předchozí. V současné době Ministerstvo energetiky Spojených států usiluje o to, aby výkon jednoho stroje překročil 3 200 kilowattů.

Existuje mnoho různých modelů větrných turbín, z nichž nejvýraznější je Darrieus se svislou osou, který má tvar šlehače vajec. Model nejvíce podporovaný komerčními výrobci je však turbína s horizontální osou, výkonem kolem 100 kilowattů a třemi lopatkami o délce nepřesahující 33 yardů (30 metrů). Větrné turbíny se třemi lopatkami se otáčejí plynuleji a snadněji se vyvažují než ty se dvěma lopatkami. Ačkoli větší větrné turbíny vyrábějí více energie, u menších modelů je také menší pravděpodobnost závažné mechanické poruchy, a proto je jejich údržba ekonomičtější.

Větrné farmy vyrostly po celých Spojených státech, především v Kalifornii. Větrné farmy jsou obrovské soustavy větrných turbín rozmístěné v oblastech s příznivou produkcí větru. Velký počet vzájemně propojených větrných turbín je nutný k výrobě dostatečného množství elektřiny pro uspokojení potřeb značného počtu obyvatel. V současné době vyrábí 17 000 větrných turbín na větrných farmách vlastněných několika společnostmi zabývajícími se větrnou energií 3,7 miliardy kilowatthodin elektřiny ročně, což stačí k pokrytí energetických potřeb 500 000 domácností.

Suroviny

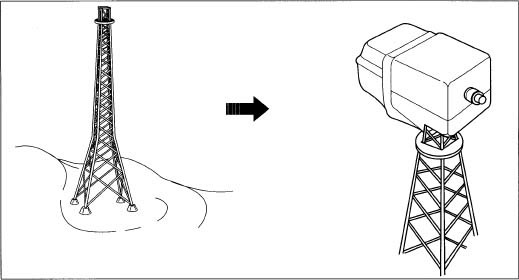

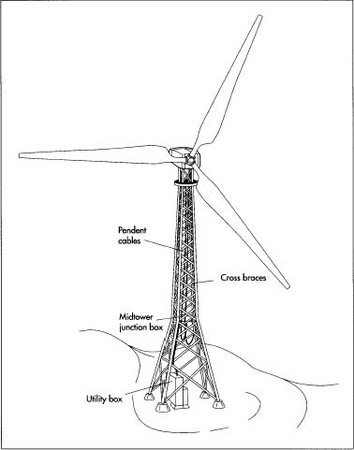

Větrná turbína se skládá ze tří základních částí: věže, gondoly a rotorových listů. Věž je buď ocelová příhradová věž podobná elektrickým věžím, nebo ocelová trubková věž s vnitřním žebříkem do gondoly.

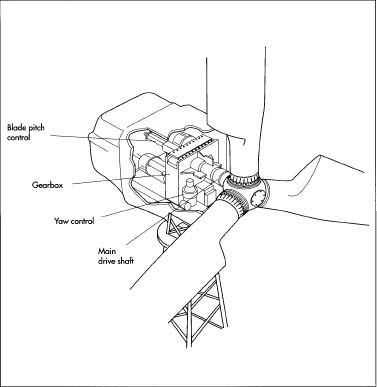

Následuje instalace gondoly ze skleněných vláken. Její vnitřní části – hlavní hnací hřídel, převodovka a ovládání náklonu a vychýlení lopatek – jsou sestaveny a namontovány na základní rám v továrně. Poté se gondola přišroubuje kolem zařízení. Na staveništi se gondola zvedne na hotovou věž a přišroubuje se na místo.

Většina věží nemá lana, která slouží k podpírání, a většina z nich je vyrobena z oceli, která je kvůli ochraně potažena zinkovou slitinou, i když některé jsou místo toho natřeny. Věž typické turbíny americké výroby je přibližně 80 stop vysoká a váží asi 19 000 liber.

Gondola je pevný dutý plášť, který obsahuje vnitřní zařízení větrné turbíny. Obvykle je vyrobena ze sklolaminátu a obsahuje hlavní hnací hřídel a převodovku. Obsahuje také řízení sklonu lopatek, hydraulický systém, který řídí úhel lopatek, a pohon odklonu, který řídí polohu turbíny vzhledem k větru. Generátor a elektronické ovládání jsou standardním vybavením, jehož hlavními součástmi jsou ocel a měď. Typická gondola současné turbíny váží přibližně 22 000 kg.

Nejrozmanitější použití materiálů a nejvíce experimentů s novými materiály se objevuje u lopatek. Ačkoli nejdominantnějším materiálem používaným pro lopatky komerčních větrných turbín je sklolaminát s dutým jádrem, mezi další používané materiály patří lehké dřevo a hliník. Dřevěné lopatky jsou pevné, ale většina lopatek se skládá z pláště obklopujícího jádro, které je buď duté, nebo vyplněné lehkou látkou, jako je plastová pěna nebo voština, případně balsové dřevo. Typická lopatka ze skelných vláken je dlouhá asi 15 metrů a váží přibližně 2 500 kg.

Součástí větrných turbín je také užitková skříň, která přeměňuje energii větru na elektřinu a která je umístěna u paty věže. Různé kabely spojují užitkovou skříň s gondolou, zatímco jiné propojují celou turbínu s okolními turbínami a s transformátorem.

Výrobní proces

Než se začne uvažovat o stavbě jednotlivých větrných turbín, musí výrobci určit vhodnou oblast pro umístění větrných elektráren. Vítr musí být stálý a jeho rychlost musí být pravidelně vyšší než 15,5 míle za hodinu (25 kilometrů za hodinu). Pokud jsou větry v určitých ročních obdobích silnější, je žádoucí, aby byly největší v období maximální spotřeby elektřiny. Například v kalifornském průsmyku Altamont Pass, kde se nachází největší větrná farma na světě, je rychlost větru nejvyšší v létě, kdy je vysoká poptávka. V některých oblastech Nové Anglie, kde se uvažuje o větrných elektrárnách, jsou větry nejsilnější v zimě, kdy je potřeba

Zahřívání zvyšuje spotřebu elektrické energie. Větrné elektrárny nejlépe fungují v otevřených oblastech mírně zvlněné půdy obklopené horami. Tyto oblasti jsou výhodné, protože větrné turbíny mohou být umístěny na hřebenech a zůstat bez překážek v podobě stromů a budov a hory soustřeďují proudění vzduchu a vytvářejí přirozený větrný tunel silnějších a rychlejších větrů. Větrné farmy musí být také umístěny v blízkosti inženýrských sítí, aby se usnadnil přenos elektřiny do místní elektrárny.

Příprava místa

- 1 Všude tam, kde se má stavět větrná farma, se přetínají cesty, aby se uvolnila cesta pro přepravu dílů. Na každém místě pro větrnou turbínu se pozemek srovná a plocha podložky se vyrovná. Poté se do země položí betonový základ a následuje instalace podzemních kabelů. Tyto kabely propojují větrné turbíny navzájem v sérii a také je všechny spojují se vzdáleným řídicím centrem, odkud je větrná farma monitorována a elektřina odesílána energetické společnosti.

Vztyčení věže

- 2 Přestože se ocelové části věže vyrábějí mimo továrnu, obvykle se montují na místě. Před montáží se díly sešroubují a věž se až do umístění udržuje ve vodorovné poloze. Jeřáb zvedne věž na místo, všechny šrouby se utáhnou a po dokončení se vyzkouší stabilita.

Nacelle

- 3 Sklolaminátová gondola se stejně jako věž vyrábí mimo staveniště v továrně. Na rozdíl od věže se však v továrně také sestavuje. Její vnitřní části – hlavní hnací hřídel, převodovka a ovládání sklonu a vychýlení lopatek – jsou sestaveny a poté namontovány na základní rám. Gondola se pak přišroubuje

Současně s umístěním gondoly a lopatek se instaluje rozvodná skříň pro každou větrnou turbínu a elektrický komunikační systém větrné farmy. Kabely vedou z gondoly do rozvodné skříně a z rozvodné skříně do centra dálkového ovládání.

Současně s umístěním gondoly a lopatek se instaluje rozvodná skříň pro každou větrnou turbínu a elektrický komunikační systém větrné farmy. Kabely vedou z gondoly do rozvodné skříně a z rozvodné skříně do centra dálkového ovládání.kolem zařízení. Na staveništi se gondola zvedne na hotovou věž a přišroubuje se na místo.

Rotační lopatky

- 4 Hliníkové lopatky jsou vytvořeny sešroubováním hliníkových plechů, zatímco dřevěné lopatky jsou vyřezány tak, aby vytvořily aerodynamickou vrtuli podobného průřezu jako křídlo letadla.

- 5 Zdaleka největší počet lopatek je však vytvořen ze skleněných vláken. Výroba skleněných vláken je náročná operace. Nejprve se připraví forma, která se skládá ze dvou polovin jako mušle, ale má tvar lopatky. Poté se na vnitřní plochy formy nanese kompozitní směs skelných vláken a pryskyřice a forma se uzavře. Směs skelných vláken pak musí několik hodin schnout; během této doby pomáhá vzduchem naplněný měchýř uvnitř formy udržet tvar čepele. Po zaschnutí skelných vláken se forma otevře a měchýř se odstraní. Konečná příprava čepele zahrnuje čištění, broušení, utěsnění obou polovin a lakování.

- 6 Lopatky se obvykle přišroubují na gondolu po jejím umístění na věž. Protože montáž je snazší provést na zemi, občas se u tříbřitých lopatek dvě lopatky přišroubují na gondolu před jejím zvednutím a třetí lopatka se přišroubuje až poté, co je gondola na místě.

Instalace řídicích systémů

- 7 Současně s umístěním gondoly a lopatek se instaluje rozvodná skříň pro každou větrnou turbínu a elektrický komunikační systém větrné farmy. Kabely vedou z gondoly do rozvodné skříně a z rozvodné skříně do centra dálkového ovládání.

Kontrola kvality

Na rozdíl od většiny výrobních procesů se při výrobě větrných turbín velmi málo dbá na kontrolu kvality. Protože hromadná výroba větrných turbín je poměrně nová, nebyly stanoveny žádné normy. V současné době je v této oblasti vyvíjeno úsilí jak ze strany vlády, tak ze strany výrobců.

Přestože se u větrných turbín v provozu počítá s tím, že budou fungovat v 90 % případů, stále se vyskytuje mnoho konstrukčních vad, zejména u lopatek. Praskliny se někdy objevují brzy po výrobě. Časté jsou mechanické poruchy způsobené chybami v seřízení a montáži. Elektrické senzory často selhávají v důsledku přepětí. Nehydraulické brzdy bývají spolehlivé, ale hydraulické brzdové systémy často způsobují problémy. Pro řešení těchto potíží se připravují plány na využití stávajících technologií.

Větrné turbíny mají pravidelné plány údržby, aby se minimalizovaly poruchy. Každé tři měsíce se u nich provádí kontrola a každých šest měsíců je naplánována velká údržbová prohlídka. Ta obvykle zahrnuje mazání pohyblivých částí a kontrolu hladiny oleje v převodovce. Je také možné, aby pracovník na místě otestoval elektrický systém a zaznamenal případné problémy s generátorem nebo přípojkami.

Výhody a nevýhody pro životní prostředí

Větrná turbína, která vyrábí elektřinu z nevyčerpatelného větru, nevytváří žádné znečištění. Pro srovnání, uhlí, ropa a zemní plyn produkují jednu až dvě libry oxidu uhličitého (emise, které přispívají ke skleníkovému efektu a globálnímu oteplování) na každou vyrobenou kilowatthodinu. Při využívání větrné energie pro elektrické potřeby se snižuje závislost na fosilních palivech pro tento účel. Současná roční výroba elektřiny větrnými turbínami (3,7 miliardy kilowatthodin) odpovídá čtyřem milionům barelů ropy nebo jednomu milionu tun uhlí.

Větrné turbíny nejsou zcela bez ekologických nevýhod. Mnoho lidí je považuje za neestetické, zejména pokud jsou obrovské větrné elektrárny postaveny v blízkosti nedotčených oblastí divoké přírody. Bylo zdokumentováno zabíjení ptáků a vířící lopatky produkují poměrně velký hluk. Snahy o snížení těchto účinků zahrnují výběr lokalit, které se nekryjí s oblastmi divoké přírody nebo s migračními trasami ptáků, a výzkum způsobů, jak snížit hluk.

Budoucnost

Budoucnost může být pro větrné turbíny jen lepší. Potenciál větrné energie je z velké části nevyužitý. Ministerstvo energetiky Spojených států odhaduje, že do roku 1995 lze dosáhnout desetinásobku množství elektřiny, které se v současnosti vyrábí. Do roku 2005 je možné dosáhnout sedmdesátinásobku současné výroby. Pokud by se to podařilo, větrné turbíny by se na výrobě elektřiny ve Spojených státech podílely 10 procenty.

V současné době probíhá výzkum s cílem rozšířit znalosti o větrných zdrojích. Jedná se o testování stále většího počtu oblastí pro možnost umístění větrných elektráren tam, kde je vítr spolehlivý a silný. Plánuje se prodloužení životnosti strojů z pěti let na 20 až 30 let, zlepšení účinnosti lopatek, lepší řízení, vývoj pohonných jednotek s delší životností a umožnění lepší ochrany proti přepětí a uzemnění. Ministerstvo energetiky Spojených států nedávno stanovilo harmonogram realizace nejnovějšího výzkumu, aby bylo možné vyrábět větrné turbíny s vyšší účinností, než je možné nyní. (Účinnost ideální větrné turbíny je 59,3 %. To znamená, že lze zachytit 59,3 procenta energie větru. Skutečně používané turbíny mají účinnost kolem 30 procent.) Ministerstvo energetiky Spojených států také uzavřelo smlouvu se třemi společnostmi na výzkum způsobů, jak snížit mechanickou poruchovost. Tento projekt byl zahájen na jaře 1992 a potrvá do konce století.

Větrné turbíny budou v příštích letech stále rozšířenější. Největší výrobce větrných turbín na světě, společnost U.S. Windpower, plánuje do roku 1995 rozšířit výrobu ze 420 megawattů (4 200 strojů) na 800 megawattů (8 000 strojů). Do roku 2000 plánují mít 2 000 megawattů (20 000 strojů). Zvýšení počtu vyráběných větrných turbín plánují i další výrobci. Mezinárodní výbory složené z několika průmyslových zemí diskutují o potenciálu větrných turbín. Rovněž se usiluje o to, aby rozvojové země dostaly malé větrné turbíny podobné těm, které ve 20. letech 20. století postavil Marcellus Jacobs. Dánsko, které již vyrábí 70 až 80 % větrné energie v Evropě, připravuje plány na rozšíření výroby větrných turbín. Na přelomu století by se měly objevit větrné turbíny, které budou vhodně umístěné, účinné, trvanlivé a početné.

– Rose Secrest

.