Introduzione

Una lastra sul livello è definita come qualsiasi lastra di cemento versata sul terreno scavato. Dal punto di vista del riscaldamento radiante, non importa se la lastra è effettivamente “a livello” o è versata diversi metri sotto il livello come parte di una fondazione completa. Date un’occhiata al nostro video Come installare un tubo per il riscaldamento radiante del pavimento in una soletta sul livello, e leggete questa pagina per una descrizione completa.

Le foto qui sotto illustrano varie fasi dell’installazione della soletta sul livello

Il risultato finale sarà una bella veranda radiante.

Il risultato finale sarà una bella veranda radiante.  Un’unità di pompaggio è stata usata per riempire la forma di cemento. Il PEX da 7/8″ non è delicato e resiste facilmente allo stress del pesante tubo.

Un’unità di pompaggio è stata usata per riempire la forma di cemento. Il PEX da 7/8″ non è delicato e resiste facilmente allo stress del pesante tubo.  Iniziare il getto: Si noti che va bene camminare sul tubo. Basta fare attenzione agli strumenti affilati.

Iniziare il getto: Si noti che va bene camminare sul tubo. Basta fare attenzione agli strumenti affilati. Il fatto rimane che l’installazione di tubi radianti all’interno di una lastra di cemento è probabilmente l’applicazione più semplice, più economica e più performante della scienza. I benefici termici sono insuperabili. Praticamente qualsiasi versamento di calcestruzzo dovrebbe contenere tubi radianti…anche se non avete piani immediati per riscaldare lo spazio. Dopo tutto, potreste cambiare idea più tardi e rimpiangere l’opportunità persa. Per la maggior parte delle applicazioni, i tubi e il collettore sono relativamente poco costosi e i componenti meccanici possono essere installati anche anni dopo.

Naturalmente, ci sono sempre eccezioni alla regola. Una legnaia o un capannone esterno con un pavimento di cemento potrebbe essere uno spreco di tubi. Ma anche in questo caso dovreste pensare a lungo e intensamente alla possibilità di convertire queste aree in uno spazio riscaldato in futuro. Dico questo perché spesso lavoriamo con persone di fronte al compito di versare una nuova lastra, con tubi, sopra una lastra già esistente … e hanno versato la loro lastra esistente solo pochi anni prima. Quanto sarebbe stato più facile installare i tubi nella soletta originale!

Ma, se siete abbastanza fortunati da pianificare un versamento originale, la procedura è semplice. Infatti, le basi di un versamento standard rimangono le stesse. La base aggregata compattata è la prima, seguita da una barriera al vapore in polietilene da 6 mil, poi l’isolamento, poi l’armatura o la rete metallica, o entrambe.

La fase di isolamento è fondamentale per un pavimento radiante. Principalmente, le lastre riscaldate si irradiano verso l’esterno piuttosto che verso il basso, quindi l’isolamento sui bordi della lastra è più importante. Ricordate che la vostra lastra sarà di circa 75 gradi F. Qualsiasi superficie più fredda in contatto con la lastra cercherà di rubare il suo calore. Se state versando contro i vostri muri di fondazione, isolate tra la lastra e i muri. Per un’installazione dall’aspetto più pulito, tagliate il bordo superiore del pannello di schiuma con un angolo di 45 gradi in modo che il calcestruzzo scorra fino al muro di fondazione e nasconda la schiuma.

Come isolare sotto la soletta dipende dalla gravità dei vostri inverni. Nelle latitudini più basse e calde, la schiuma XPS da 1″ (polistirene espanso estruso, cioè il pannello rosa o blu) funziona bene. Nelle regioni più fredde, usa 2″ XPS.

Nota l’isolamento verticale sui bordi della fondazione. Le lastre riscaldate perdono calore verso l’esterno e verso il basso.

Isolamento di una lastra radiante

Dettaglio dell’isolamento su una lastra radiante

Ci sono molti approcci per isolare una lastra radiante, ma il dettaglio a destra mostra un metodo usato frequentemente. Poiché la lastra sarà circa 5 gradi più calda della temperatura della stanza, una lastra di 75 gradi è abbastanza comune. Ovviamente, qualsiasi superficie più fredda in contatto diretto con la lastra cercherà di rubare il suo calore, quindi un taglio termico riduce notevolmente questo trasferimento di calore.

Naturalmente, in molte situazioni un flusso di calore verso il basso è desiderato come mezzo per creare un “dissipatore di calore” per proteggere lo spazio in caso di una grave interruzione di corrente o di un guasto meccanico. Una lastra con un tale dissipatore di calore potrebbe impiegare giorni per raffreddarsi completamente.

Nota: Molti dei nostri clienti ci chiedono informazioni su materiali alternativi per l’isolamento delle lastre come i pannelli “Grid”, le lamine radianti, l’isolamento a bolle e le schiume sottili di vario tipo rivestite con barriere al vapore. Certamente, questi materiali alternativi hanno due vantaggi distinti rispetto ai pannelli “blu”, “rosa” o “viola”, cioè il polistirene estruso menzionato sopra: sono più economici e più facili da installare rispetto ai fogli multipli di schiuma rigida.

Anche se i pannelli “Grid” di tubi pex possono offrire una certa facilità nell’installazione del pex, ci sono un paio di svantaggi quando si usano questi prodotti. Alcuni sistemi di pannelli isolati “Grid” o disegni di pannelli modulari sono fatti di schiuma EPS (polistirene espanso), che può assorbire l’umidità e perdere le loro capacità isolanti. Il più comune pannello “blu, rosa o viola”, la schiuma XPS (polistirene ESTRUSO) è un ottimo isolante che non assorbe l’umidità. L’uso di questi pannelli di tipo “Grid” può limitare la spaziatura dei circuiti tubolari e rendere difficile mantenere le lunghezze dei circuiti uguali. I pannelli “Grid” impongono la spaziatura ed eliminano la possibilità di “adattarsi” che offre la schiuma XPS (polistirene estruso) regolare. Questo può tradursi in tubi pex perfettamente buoni che vengono accorciati e gettati via. Questa pratica non solo accorcia la zona del pex necessario (meno produzione di calore), ma ora richiede la regolazione della valvola per un corretto flusso equalizzato a causa delle lunghezze irregolari del circuito.

Il materiale riflettente non è efficace in un’applicazione a lastra (massa termica), in quanto funziona più efficacemente in una situazione di intercapedine d’aria come si troverebbe in un’installazione di travetti del pavimento o per pareti e soffitti. Un altro problema è che le proprietà minerali del calcestruzzo (possono/vogliono) alla fine degradare la lamina a causa dell’elettrolisi creata dal contenuto minerale/metallico dissimile, questo si applica sia alle applicazioni di lastre “On grade” che sospese.

Anche se il pluriball e l’isolamento in schiuma sottile sono economici, i clienti riportano insoddisfazione con le loro prestazioni quando vengono usati sotto le lastre.

Per la cronaca, Radiant Floor Company non vende isolamento sotto le lastre di qualsiasi tipo. La nostra opinione si basa sul feedback dei clienti e sulla nostra esperienza. Noi raccomandiamo il polistirene estruso.

Quindi, una volta che avete isolato in base alla vostra situazione, installate l’armatura e/o la rete metallica e usate le fascette per l’armatura per fissare i vostri tubi radianti alla rete. Se, come la maggior parte delle lastre, hai bisogno di più di un circuito di tubi, dovrai installare un collettore di lastra in qualche punto conveniente lungo il perimetro della colata. Il collettore della lastra viene spedito in una scatola di compensato che funge anche da forma per versare il calcestruzzo. Assicuratevi che la scatola del collettore sia installata a piombo. Più tardi, quando il versamento è completo e si toglie il kit di prova della pressione dalla parte superiore del collettore, vorrete che i vostri tubi di alimentazione e di ritorno si attacchino bene e dritti. Installare il collettore della lastra molto vicino alla fonte di calore, se possibile, per mantenere le linee di alimentazione e di ritorno dalla fonte di calore brevi e facili.

Il nostro collettore a loop multiplo include valvole a sfera per ogni circuito pex in quanto ciò garantirà anche un migliore spurgo quando si riempie il sistema. Lunghezze pex uguali sono il modo migliore per garantire un equilibrio e un riscaldamento uniformi. Il modo più accurato per bilanciare il sistema (con lunghezze irregolari), è quello di misurare le temperature di alimentazione e di ritorno di ogni circuito pex. Le lunghezze più corte richiederanno più resistenza in modo da equalizzare il flusso quando si equilibra con la lunghezza più lunga. Il modo migliore per un flusso correttamente equalizzato è un circuito di lunghezza uguale.

Includiamo valvole a sfera (a porta intera) nel nostro progetto di circuito multiplo/loop, zona. Queste valvole sono messe in posizione per ogni circuito/loop pex per riempire e spurgare lunghezze separate.

Alcuni collettori di loop/circuito disponibili oggi usano misuratori di flusso meccanici, valvole di bilanciamento o regolatori di circuito. Non li raccomandiamo a causa del loro design soffocante (rilevamento del flusso),… anche alle loro impostazioni “Wide Open”, la resistenza in queste valvole è evidente.

I flussimetri meccanici funzionano rilevando il flusso attraverso il movimento del liquido e misurano il flusso come la quantità di fluido che passa attraverso il flussometro. Questo movimento è misurato attraverso un design di resistenza, che inibisce il flusso e aumenta la resistenza/pressione di testa. Un altro svantaggio dei misuratori di portata d’acqua di tipo meccanico per la misurazione dell’acqua è che possono intasarsi più facilmente quando il liquido è sporco, contiene particolato e crea una maggiore restrizione del flusso, ecc. Questo può portare a maggiori problemi di manutenzione. I contatori d’acqua meccanici inoltre non funzionano bene quando il flusso d’acqua è basso. La pompa di zona potrebbe non riuscire a superare questa pressione di testa a causa della resistenza creata da questa resistenza. Potrebbe (quindi) essere necessario aumentare le dimensioni della pompa della zona, OPPURE le dimensioni della linea di alimentazione e di ritorno potrebbero essere aumentate per ridurre questo (potenziale) problema. La dimensione della pompa / modello per ogni zona è dettata dal volume della zona e dalle tubazioni di alimentazione e di ritorno, … Questo si basa sull’utilizzo di 3/4″ di rame per le zone con circuiti multipli un volume di zone più grandi può richiedere 1″ di alimentazione e di ritorno, di nuovo il volume totale della zona detterà questo requisito. Ogni tipo di flussometro ha le sue applicazioni specifiche e i suoi vincoli di installazione. Non c’è un misuratore di flusso “taglia unica per tutti”.

I nostri risultati supportano le informazioni indicate in precedenza e si basa su anni di esperienza in negozio e sul campo, nonché sul feedback dei clienti attraverso la risoluzione dei problemi diagnosticati.

Dipendendo da quale dimensione di tubo si sta utilizzando (7/8 “PEX o ½” PEX) si spazio il tubo sia 16″ al centro, o 8″ al centro rispettivamente. Tenete a mente che mentre si sta looping il tubo avanti e indietro, su e giù la lastra e così via, non sarà cercando di fare una curva 16″ nel tubo. La curva effettiva sarà probabilmente più vicina a un raggio di 24″….dipendendo dal fatto che stiate installando il tubo in una calda giornata estiva o in una fresca serata autunnale. In altre parole, il calore è uguale alla flessibilità. Ma qualunque sia la temperatura, lasciate che il tubo si conformi alla sua curva naturale. Potresti voler sperimentare con un pezzo di tubo di 4 piedi prima di iniziare. Iniziare lentamente a piegare fino a raggiungere il punto di piegatura. Questo vi darà un’idea di quanto stretto le curve possono essere. Poi più tardi, mentre la disposizione dei vostri circuiti, e dopo il vostro ampio, comodo piegare, è possibile iniziare la spaziatura del tubo circa 16″ al centro sul dritto-away (8″ al centro per 1/2″ PEX).

Tubazione Pex di Radiant Floor Company ha un segno dimensionale ogni 5 piedi in modo che saprete la lunghezza / posizione si è, a quel punto nel rotolo, come si stende il tubo Pex fuori. Quando sei vicino a 40′ a 50′ (dell’estremità di ritorno) lontano dal collettore dell’anello, è una buona idea fare il collegamento di ritorno al collettore dell’anello, poi lavorare il Pex indietro, in modo da non correre corto, o lungo quando si raggiunge la fine della lunghezza. Eseguire il Pex in questo modo assicurerà anche lunghezze uguali, quando il collegamento finale (di ritorno) di ogni loop Pex al collettore è fatto.

Installazione della lastra “Heat sink”

Installazione della lastra “Heat sink”  Installazione della lastra “Heat sink”

Installazione della lastra “Heat sink” Le due installazioni della lastra sopra usano tubi PEX da 7/8″, 16″ al centro. Notate le curve larghe e comode, poi i 16″ al centro sui rettilinei. Entrambe queste installazioni hanno utilizzato l’opzione “dissipatore di calore”, cioè il 30% centrale della lastra è stato lasciato non isolato. In aree inclini a lunghe interruzioni di corrente, questo approccio può dare alla lastra una “oscillazione termica” molto lunga, immagazzinando il calore nella massa sotto la lastra. Una grande massa termica protegge la casa dal congelamento anche dopo giorni senza un sistema di riscaldamento.

Futura lastra da officina preparata con isolamento, rete metallica e 7/8″ PEX.

Avvolgi il tubo in qualsiasi schema conveniente, mantenendo la giusta spaziatura. Entrare a circa 6″ dal perimetro. Va bene attraversare la tubazione finché non si crea una pila di tubi così spessa che minaccia di salire sopra la superficie della lastra. Puoi vedere come non sarebbe una grande idea!

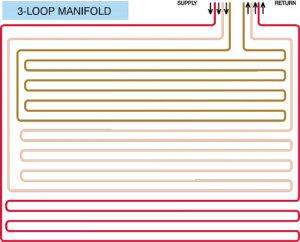

Sistema di collettori a tre anelli

Il sistema a tre anelli qui raffigurato è uno schema di layout comunemente usato per una tipica installazione su soletta.Anche se va benissimo, e a volte è necessario, incrociare un tubo sopra un altro durante la disposizione dei tubi, si noti come questa semplice configurazione colloca ogni anello all’interno del suo vicino, iniziando dalle connessioni esterne del collettore e lavorando verso il centro.

Una volta che la tubazione è stata eseguita, e tutti i collegamenti sono stati fatti al collettore, sostituire il coperchio anteriore della scatola del collettore e pressurizzare il sistema a 50 PSI. Attendere diverse ore o durante la notte. A volte l’aria nella tubazione si raffredda e si perdono alcune libbre di pressione. Tuttavia, se il manometro indica più di un calo di 5 PSI, controllare se ci sono perdite nei tubi. La maggior parte delle volte, le connessioni al collettore hanno solo bisogno di un po’ più di serraggio. Se questo non risolve il problema, ispezionate il tubo per vedere se ci sono segni di danni. Un pezzo appuntito di rete metallica potrebbe aver forato il tubo durante l’installazione. È raro, ma può succedere.

Se si scopre una foratura, usate un giunto di riparazione, o se questo metodo offende il vostro senso di perfezione, sostituite quel circuito di tubi. Nella maggior parte dei casi, sostituire un circuito completo costerà meno di 200 dollari. Costerà solo pochi centesimi se si può tagliare la sezione danneggiata e riutilizzare il tubo più tardi in un’applicazione su un travetto del pavimento.

È anche una buona idea riempire un po’ di schiuma di scarto, giornale, un vecchio straccio, o qualsiasi cosa, intorno al tubo dove entra nella scatola del collettore. In questo modo, se il vostro calcestruzzo è insolitamente umido, non sarà in grado di fluire nella scatola e toccare il collettore di rame.

Una volta che il sistema è stato testato e dimostrato senza perdite, abbassare la pressione a 25- PSI. Con il manometro a 25 PSI, avrete un’indicazione visiva che il sistema sta mantenendo la pressione durante il versamento stesso. Se la pressione dovesse diminuire, trova la fonte della perdita e usa un giunto di riparazione, o forma intorno all’area danneggiata e riparala in seguito.

Ricorda solo che i danni durante il travaso sono rari. I tubi non sono delicati e nella maggior parte dei casi sono distanziati di 16″. C’è un sacco di spazio per camminare tra i tubi. Se il calcestruzzo deve essere spostato sul pavimento, basta posare alcune tavole di compensato per distribuire il peso e proteggere la tubatura.

E mentre siamo sull’argomento dei preparativi pre-getto, questo sarebbe il momento ideale per installare il “manicotto del sensore” se un sensore del pavimento viene utilizzato per controllare la zona invece del termostato standard montato a muro.

Il “manicotto del sensore”

Il “manicotto del sensore” installato nella scatola del collettore

In breve, un sensore a pavimento è un piccolo termistore che controlla la temperatura effettiva del pavimento invece della temperatura dell’aria nella zona riscaldata dalla lastra. È il metodo di controllo preferito se una seconda fonte di calore contribuisce al calore della zona. Una zona radiante con una stufa a legna usata frequentemente sarebbe un esempio comune. Un condotto d’aria forzata che soffia nella zona radiante sarebbe un altro. Ovviamente, se la temperatura dell’aria controllasse il pavimento radiante, non si accenderebbe mai quando questi altri riscaldatori sono attivati. L’aria sarebbe calda, ma il pavimento rimarrebbe freddo.

Con un sensore a pavimento che controlla la zona radiante, indipendentemente dalla temperatura dell’aria della stanza, il pavimento mantiene qualsiasi temperatura di base desiderata e le altre fonti di calore, se utilizzate, possono compensare la differenza.

Quindi, quando si installa un termistore a pavimento, non incorporare mai il termistore stesso nel cemento. Invece, prendete un pezzo di tubo PEX di tre metri, tappate un’estremità e incastrate questo “manicotto del sensore” nella lastra. In seguito, è possibile inserire il termistore nel tubo incorporato. Questo garantirà l’accesso futuro al termistore e renderà la sostituzione una cosa facile.

Assemblaggio di prova della pressione

Assemblaggio di prova della pressione collettore a 5 anelli

Una volta che il getto è completato, il gruppo di prova della pressione che vedi qui viene rimosso. Usando un cannello per saldare, togliete semplicemente la sezione superiore del collettore e scartatela (assicuratevi di scaricare la pressione all’interno del collettore prima). Questo lascerà due tubi verticali che sporgono sopra il livello della soletta… le vostre linee di alimentazione e di ritorno. Le connessioni stesse rimangono sotto il livello della soletta all’interno del “pozzo del collettore”. Sono completamente accessibili, non toccati dal calcestruzzo e protetti da possibili danni durante la costruzione futura.

La foto sopra a destra mostra un lavoro diverso con il collettore della soletta abbottonato e pronto per il versamento. Notate l’isolamento in fibra di vetro infilato intorno al tubo. Ritagli di schiuma, giornali o stracci serviranno anche per evitare che il calcestruzzo fluisca nella scatola e tocchi il collettore di rame.

Manometro

Questo sistema è stato testato a 50 psi, ma ha perso circa 3 psi dopo ore. Questo è comune e risulta quando l’aria si raffredda nei tubi, specialmente durante la notte. Tuttavia, se la pressione scende più di 5 psi nello stesso periodo di tempo, controllare se ci sono perdite. La maggior parte delle volte, le connessioni hanno semplicemente bisogno di essere serrate.

Prelievo della lastra

Spostamento di un’unità di pompaggio del calcestruzzo su un sistema radiante installato

Spostamento di un’unità di pompaggio del calcestruzzo su un sistema radiante installato  Versamento della lastra intorno alla scatola del collettore

Versamento della lastra intorno alla scatola del collettore  Rimozione del gruppo di pressione con la scatola del collettore in posizione

Rimozione del gruppo di pressione con la scatola del collettore in posizione

Il collettore dopo il versamento: Quando la scatola è rotta, si è creato un “pozzo del collettore”. Questo pozzo mantiene le connessioni visibili e accessibili, ma al sicuro da danni durante la costruzione futura. Se il tubo fosse spuntato fuori dalla soletta, le possibilità di danneggiare il tubo PEX esposto sono molto maggiori. Notate anche come il kit di prova della pressione collega il lato di alimentazione e di ritorno del collettore. Questo crea temporaneamente un anello chiuso, permettendo al sistema di essere pressurizzato. Quando il collettore è pronto per il collegamento finale all’impianto di riscaldamento, il kit di prova viene tagliato o tolto, lasciando solo i due tubi verticali di mandata e ritorno che spuntano sopra il livello della soletta.

Quando si usa un’unità di pompaggio del calcestruzzo, è meglio sollevare il tubo, piuttosto che trascinarlo sulla tubatura. Questo è particolarmente vero quando l’azienda di calcestruzzo crea un lungo tubo accoppiando insieme sezioni più corte con un raccordo in acciaio pesante che può schiacciare o forare il tubo.

La seguente procedura si riferisce sia ai collettori “Boxed” Loop in design slab che “Wall Mount”:

Quando sei pronto a collegare il collettore Slab/”Loop” al tuo componente di sistema (collettore di zona o Radiant Ready), il gruppo di prova della pressione viene rimosso. È una buona idea dissaldare il gruppo di pressione prima che la scatola del collettore venga tagliata e gettata via. In questo modo si può usare la scatola per schermare il muro dietro di essa dagli effetti della torcia. Spurgare la pressione dell’aria dal collettore dell’anello (allo stelo della valvola Schrader), riscaldare e dissaldare entrambi i gomiti sul gruppo di pressione. I due stub di rame (poi) diventano le connessioni del collettore ad anello “Supply & Return”. Pulire e preparare le connessioni dello stub, poiché questi due tubi saranno collegati alla mandata e al ritorno del collettore di zona (per un sistema a zone multiple) o alle connessioni “Radiant Ready” (per un sistema a zona singola).

Esempio di collettore di zona “scatolato”

Esempio di collettore di zona “scatolato”  Esempio di collettore di zona “a muro”

Esempio di collettore di zona “a muro”  Un altro esempio di collettore di zona “a muro”

Un altro esempio di collettore di zona “a muro”  Un collettore di zona scatolato con connessioni completate

Un collettore di zona scatolato con connessioni completate  Design “a muro” per grandi zone

Design “a muro” per grandi zone  Collettore di zona con mandata alternata & ritorno

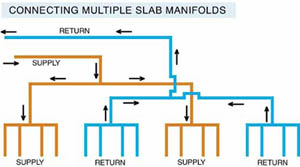

Collettore di zona con mandata alternata & ritorno Collegamento di più collettori a lastra multipla

Schema di collettore a lastra multipla

Con una singola zona in una lastra molto grande, di solito è meglio raggruppare più collettori a lastra e distribuirli sulla zona piuttosto che creare un unico collettore mostruoso che costringe tutti i circuiti a iniziare e finire in una sola posizione. Questo approccio più diffuso elimina l’ingombrante ammasso di tubi impilati che è il risultato inevitabile del singolo mega collettore.

Anche se non è il modo più semplice per raggruppare i circuiti della soletta, occasionalmente un installatore farà passare il lato di ritorno di un circuito della soletta adiacente al lato di alimentazione. In altre parole, invece di avere tutte le estremità di alimentazione su un lato del collettore e tutte le estremità di ritorno sull’altro, i tubi si alterneranno attraverso il collettore in questo modo: Fornitura, ritorno, fornitura, ritorno, fornitura, ritorno, ecc.

Di solito ci imbattiamo in questo approccio quando le tubazioni sono state installate da sole, cioè senza alcun collettore (e senza il beneficio di una prova di pressione prima del getto) e il cliente ha bisogno di collegare più circuiti molto tempo dopo il getto di cemento.

Ovviamente, questa situazione può presentare alcune difficoltà. Prima di tutto, a meno che ogni circuito sia chiaramente segnato, la persona che si occupa dell’impianto idraulico di questa zona dovrà determinare quali dei tubi casuali che spuntano dalla lastra sono “forniture” e quali sono “ritorni”.

Questo costringe l’idraulico a soffiare aria nel tubo #1, e poi determinare da quale degli altri tubi esce. Si spera che l’idraulico abbia a disposizione un comodo compressore d’aria. Altrimenti, si ritrova con l’assurdo compito di soffiare in più tubi, tutti lunghi centinaia di metri, uno per uno, ed etichettare man mano. Questo non è solo noioso per l’idraulico, ma potenzialmente imbarazzante per gli spettatori con una vivida immaginazione.

Collettore “JF speciale”

Quindi, quello sopra è un esempio di quello che chiamiamo un collettore con design frontale. Si tratta di un collettore di mandata (valvole a sfera rosse) e ritorno (solo adattatori) che sono stati installati fianco a fianco. Il punto è che Radiant Floor Company può ospitare qualsiasi disposizione del circuito per qualsiasi zona di soletta.

Sciogliere la neve

Fatto: sciogliere la neve e il ghiaccio con il calore radiante consuma una quantità impressionante di energia. Immaginate semplicemente una massa calda di cemento o asfalto esposta agli elementi e che versa liberamente BTU nell’atmosfera e capirete cosa intendiamo. Solo un massiccio, e molto costoso, sistema di scioglimento della neve ad energia solare eviterebbe questo consumo di combustibile fossile quasi imbarazzante. Arare e spalare può essere più difficile, ma è molto più economico e certamente più responsabile nei confronti dell’ambiente.

Tuttavia, detto questo, alcune situazioni speciali possono rendere giustificabile lo scioglimento della neve. Uno dei nostri clienti, per esempio, ha usato lo scioglimento della neve per mantenere una serie di gradini esterni in cemento, su un appartamento annesso, sicuri per sua madre di 81 anni. Un altro cliente ha comprato una casa e ha scoperto durante il suo primo inverno che, grazie alla cattiva progettazione da parte di qualche appaltatore, si sono formate pericolose lastre di ghiaccio su aree molto trafficate intorno al suo vialetto mal livellato. In queste situazioni, la necessità di sicurezza giustifica l’enorme consumo di energia (e la spesa) dello scioglimento della neve radiante.

Ecco alcune linee guida:

Prima di tutto, installare sempre una barriera al vapore in polietilene da 6 mil, poi isolare il più possibile sotto e intorno alla zona di scioglimento della neve. Lo scioglimento della neve è difficile. Dirigere l’energia verso il compito di sciogliere la neve invece di disperdere l’energia termica nel terreno o nell’aria circostante. La barriera di vapore impedisce all’umidità di migrare dal basso verso l’alto e di rubare il calore dai tubi.

In secondo luogo, usate un timer a molla per attivare il sistema invece di un termostato, un sensore a lastra o qualche sistema high-tech di rilevamento della neve. Un timer a molla con una gamma massima di 12 ore eliminerà la possibilità di lasciare lo scioglimento della neve in funzione quando non è necessario! Il timer a molla richiede l’attivazione manuale del sistema, e poi si snoda fino a “off”.

L’esperienza insegna presto al proprietario di casa come gestire il consumo di energia del sistema in base alle previsioni meteo locali, alle caratteristiche e alle condizioni. Il timer a molla stesso dovrebbe essere alimentato tramite un normale interruttore della luce. In questo modo, se si accende lo scioglimento della neve per cinque ore, ma si nota che la neve si è sciolta dopo tre ore, il timer può essere spento manualmente. Alcuni clienti fanno il passo ulteriore di cablare una lampadina nello stesso circuito per dare all’operatore un’indicazione visiva che lo sciogli neve è in funzione. Anche in questo caso, si tratta di modi semplici ed efficaci per evitare che il sistema di scioglimento della neve devasti la vostra bolletta energetica. Credetemi, non volete riscaldare il vostro vialetto quattro giorni dopo l’ultima tempesta di neve.

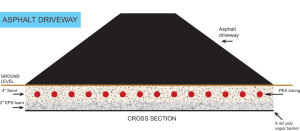

In terzo luogo, come indicato dal disegno qui sotto, racchiudete sempre i tubi radianti in un letto di sabbia compattata e pompate sempre acqua fredda attraverso i tubi mentre applicate l’asfalto. Questo eviterà letteralmente che il tubo si sciolga. La sabbia compattata aumenta la massa termica del sistema per le massime prestazioni e protegge anche i tubi dai danni durante l’applicazione dell’asfalto.

Asphalt Driveway Cutaway

E parlando di asfalto, “coprire” sempre l’asfalto con il sigillante appropriato. Senza la copertura appropriata, la neve sciolta assorbe semplicemente nel vialetto non sigillato e porta via il calore dai tubi radianti. In effetti, la neve si scioglie in microscopiche pozze d’acqua invece di scorrere via dal vialetto. Tutto questo liquido deve poi essere “vaporizzato” dal sistema di scioglimento della neve. Naturalmente, questo scenario presuppone che il sistema sia in grado di generare abbastanza calore per far evaporare un vialetto di asfalto saturo. Non è probabile. Anche un sistema di scioglimento della neve ben progettato dovrebbe sperperare energia ventiquattro ore al giorno per riuscirci.

Un’area di parcheggio e un vialetto per lo scioglimento della neve, ben livellati per il drenaggio

In quarto luogo, se possibile, nel caso di nuove costruzioni, orientare i vialetti e le passerelle per sfruttare la radiazione solare naturale. Questo può includere la rimozione di alberi selezionati per evitare l’ombreggiamento o l’aggiunta di una tonalità scura di tinta integrale a un vialetto di cemento versato. Fate tutto il necessario per ottenere un po’ di assistenza solare.

In quinto luogo, fornite sempre un adeguato drenaggio. Dopo tutto, perché creare pericolosi strati di ghiaccio con la neve sciolta? Un vialetto o un passaggio pedonale ben livellato dovrebbe incanalare l’acqua in un luogo sicuro. Questo evita che l’inconveniente della neve si trasformi in un disastro di ghiaccio. Una classificazione corretta significa anche che non ci sono punti bassi (cioè pozzanghere, quindi chiazze di ghiaccio) sul vialetto stesso.

Quando succede l’impensabile

Oops!…..Il vostro appaltatore di calcestruzzo ha dimenticato di installare un bullone di ancoraggio chiave nella vostra soletta. Ritorna il giorno dopo con una punta da muratore e un trapano a martello da 1/2″, poi cerca di rimediare all’errore facendo un buco nella nuova lastra…..e, beh, avete indovinato. Trapana proprio nei tuoi tubi radianti. Cosa fai ora?

Beh, dopo che ti sei calmato (generalmente tra il nascondere il suo corpo e il tornare al cantiere), inizi l’arduo processo di scrostare via il cemento e installare un giunto di riparazione. Avrete bisogno di creare un po’ di spazio di manovra perché il tubo deve essere flesso abbastanza per lavorare il giunto di riparazione saldamente su entrambe le estremità aperte del PEX senza piegarsi e danneggiare ulteriormente il tubo. Da quattro a otto pollici su entrambi i lati dell’area interessata è probabilmente giusto (vedi foto sotto).

La quantità approssimativa di cemento che dovrebbe essere tagliata via per riparare efficacemente i tubi danneggiati in una soletta indurita.

Il nastro di gomma auto-vulcanizzante protegge il giunto di ottone dal contatto diretto con il calcestruzzo.

Poi, tagliate attentamente la sezione danneggiata con un cutter per PVC. Si può tagliare circa 1/2″ di tubo e avere ancora un sacco di PEX per fare una connessione molto sicura.

Il passo finale consiste nell’avvolgere il giunto con nastro di gomma autovulcanizzante (si attacca a se stesso) o nastro di vinile. Questo impedisce al calcestruzzo di entrare in contatto diretto con il giunto di ottone e questa procedura dovrebbe essere usata TUTTE le volte che un giunto viene usato in una colata di calcestruzzo.

Quando usare il doppio della quantità normale di tubi

Quando si installa un pavimento radiante in aree ad alta perdita di calore come case poco isolate o abitazioni moderne con molto vetro e soffitti alti, è spesso necessario raddoppiare i tubi. Nel caso di 7/8″ PEX, normalmente installato a 16″ al centro, la tubazione dovrebbe essere posizionata a 8″ al centro. Il metodo corretto per fare questo è quello di eseguire il PEX come si farebbe normalmente, 16″ al centro sul rettilineo, e un bel raggio confortevole di 24″ sulle curve. Poi, quando avete coperto l’intera zona, ripetete semplicemente il processo dall’inizio. In questo modo ti ritroverai con due piste di tubi approssimativamente parallele tra loro, a circa 8″ di distanza, ma non dovrai tentare una curva impossibilmente stretta per farlo.

Anche un magazzino così grande può essere una singola zona. Il segreto è un circuito multiplo e uniforme di tubi

.