Introduction

A slab on grade is defined as any concrete slab pouple over excavated soil. Z perspektywy ogrzewania promiennikowego, nie ma znaczenia, czy płyta jest rzeczywiście „na poziomie” lub jest wylana kilka stóp poniżej poziomu jako część pełnego fundamentu. Sprawdź nasz film Jak zainstalować promienniki ciepła podłogowego w płycie na poziomie i przeczytaj tę stronę, aby uzyskać pełny opis.

Zdjęcia poniżej ilustrują różne etapy instalacji płyty na poziomie

Końcowym rezultatem będzie piękna, promiennie ogrzewana słoneczna sypialnia.

Końcowym rezultatem będzie piękna, promiennie ogrzewana słoneczna sypialnia.  Do wypełnienia formy betonem użyto agregatu pompującego. 7/8″ PEX nie jest delikatny i łatwo wytrzymuje stres ciężkiego węża.

Do wypełnienia formy betonem użyto agregatu pompującego. 7/8″ PEX nie jest delikatny i łatwo wytrzymuje stres ciężkiego węża.  Rozpoczęcie Pour: Zauważ, że to jest w porządku, aby chodzić na rury. Wystarczy być ostrożnym z ostrymi narzędziami.

Rozpoczęcie Pour: Zauważ, że to jest w porządku, aby chodzić na rury. Wystarczy być ostrożnym z ostrymi narzędziami. Faktem pozostaje, że instalacja rur promieniujących w betonowej płycie jest prawdopodobnie najłatwiejszym, najbardziej opłacalnym i najwyższej wydajności zastosowaniem nauki. Korzyści termiczne są niezrównane. Praktycznie każda betonowa wylewka powinna zawierać rury promieniujące … nawet jeśli nie masz natychmiastowych planów ogrzewania przestrzeni. Po tym wszystkim, możesz zmienić zdanie później i żałować straconej szansy. Dla większości zastosowań, rury i rozdzielacz są stosunkowo niedrogie i elementy mechaniczne mogą być zainstalowane nawet lat później.

Oczywiście, zawsze są wyjątki od reguły. Drewutnia lub zewnętrzna szopa magazynowa z betonową podłogą może być marnowaniem rur. Ale nawet wtedy należy się długo zastanowić nad możliwością przekształcenia tych obszarów w ogrzewane pomieszczenia w przyszłości. Mówię to, ponieważ często pracujemy z ludźmi, którzy stoją przed zadaniem wylania nowej płyty, z przewodami, na już istniejącej płycie … a oni wylali swoją istniejącą płytę tylko kilka lat wcześniej. O ile łatwiej byłoby zainstalować rury w oryginalnej płycie!

Ale, jeśli masz szczęście, aby być planowanie oryginalny wylać, procedura jest prosta. W rzeczywistości, podstawy standardowej wylewki pozostają takie same. Zagęszczona podstawa kruszywa jest pierwszy, a następnie 6 mil polietylenowej bariery paroszczelnej, następnie izolacji, a następnie prętów zbrojeniowych lub siatki drucianej, lub obu.

Faza izolacji jest kluczowa dla promieniującej podłogi. Głównie, ogrzewane płyty promieniują na zewnątrz, a nie w dół, więc izolacja na krawędziach płyty jest najważniejsza. Pamiętaj, że temperatura płyty będzie wynosić około 75 stopni F. Każda chłodniejsza powierzchnia w kontakcie z płytą będzie próbowała ukraść jej ciepło. Jeśli wylewasz przy ścianach fundamentowych, zaizoluj pomiędzy płytą a ścianami. Dla czystszego patrząc instalacji, wyciąć górną krawędź płyty pianki pod kątem 45 stopni, więc beton będzie płynąć całą drogę do ściany fundamentowej i ukryć foam.

Jak izolować pod płytą zależy od ciężkości zimy. W niższych, cieplejszych szerokościach geograficznych, 1″ XPS pianki (Extruded Polystyrene pianki, tj. różowy lub niebieski pokładzie) działa dobrze. W zimniejszych regionach należy użyć 2″ XPS.

Uwaga na pionową izolację na krawędziach fundamentu. Ogrzewane płyty tracą ciepło na zewnątrz, jak również w dół.

Insolacja płyty promieniującej

Szczegół izolacji na płycie promieniującej

Istnieje wiele podejść do izolacji płyty promieniującej, ale szczegół po prawej stronie pokazuje często stosowaną metodę. Ponieważ płyta będzie o około 5 stopni cieplejsza niż temperatura w pomieszczeniu, płyta o temperaturze 75 stopni jest dość powszechna. Oczywiście, każda chłodniejsza powierzchnia w bezpośrednim kontakcie z płytą będzie próbowała ukraść jej ciepło, więc przerwa termiczna znacznie zmniejsza ten transfer ciepła.

Oczywiście, w wielu sytuacjach przepływ ciepła w dół jest pożądany jako sposób na stworzenie „radiatora” w celu ochrony przestrzeni w przypadku poważnej przerwy w dostawie prądu lub awarii mechanicznej. Płyta z takim radiatorem może potrzebować wielu dni, aby w pełni ostygnąć.

Uwaga: Wielu naszych klientów pyta nas o alternatywne materiały izolacyjne płyt, takie jak panele „Grid”, folie promieniujące, izolacje typu bąbelkowego i cienkie pianki różnego rodzaju pokryte barierami paroszczelnymi. Trzeba przyznać, że te alternatywne materiały mają dwie wyraźne zalety w porównaniu z „niebieską”, „różową” lub „fioletową” płytą, tj. ekstrudowanym polistyrenem wspomnianym powyżej – są tańsze i łatwiejsze do zainstalowania niż wiele arkuszy sztywnej pianki.

Pomimo że panele „Siatka” do rur pex mogą oferować pewną łatwość w instalacji pex, istnieje kilka wad przy użyciu tych produktów. Niektóre izolowane systemy paneli „Siatka” lub modułowe projekty desek są wykonane z EPS (polistyren ekspandowany) pianki, która może wchłaniać wilgoć i tracić swoje zdolności izolacyjne. Najczęściej spotykana „niebieska, różowa lub fioletowa” płyta z pianki XPS (polistyren ekstrudowany) jest bardzo dobrym izolatorem, który nie wchłania wilgoci. Użycie tych paneli typu „Siatka” może ograniczyć odstępy między obwodami rurowymi i utrudnić utrzymanie równych długości obwodów. Panele typu „Grid” dyktują odstępy i eliminują możliwość „dopasowania się”, którą oferuje zwykła pianka XPS (Extruded polystyrene). Może się to przełożyć na to, że idealnie dobre rurki pex zostaną skrócone i wyrzucone. Ta praktyka nie tylko skrócić strefę potrzebnego pex (mniej ciepła wyjściowego), ale teraz wymaga regulacji zaworu dla prawidłowego wyrównanego przepływu ze względu na nierówne długości obwodu.

Materiał odblaskowy nie jest skuteczny w płycie (masa termiczna) aplikacji, jak to działa najbardziej efektywnie w sytuacji luki powietrznej, jak można znaleźć w instalacji legarów podłogowych lub dla ścian i sufitów. Inną kwestią jest to, że właściwości mineralne betonu (mogą/będą) ostatecznie degradować folię z powodu elektrolizy utworzonej przez niepodobną zawartość minerałów/metali, dotyczy to zarówno zastosowań „na płycie”, jak i „podwieszanych”.

Aczkolwiek folia bąbelkowa i cienka izolacja piankowa jest tania, klienci zgłaszają niezadowolenie z ich działania, gdy są stosowane pod płytami.

Dla przypomnienia, Radiant Floor Company nie sprzedaje izolacji pod płytą jakiegokolwiek rodzaju. Nasza opinia oparta jest na opiniach klientów i naszym własnym doświadczeniu. Zalecamy Ekstrudowany Polistyren.

Więc, po zaizolowaniu w celu dopasowania do sytuacji, zainstaluj pręty zbrojeniowe i/lub siatkę drucianą i użyj krawatów prętów zbrojeniowych, aby przymocować rury promieniujące do siatki. Jeśli jak większość płyt wymagają więcej niż jeden obwód rurki, trzeba będzie zainstalować rozdzielacz płyty w jakimś dogodnym miejscu wzdłuż obwodu wlać. Rozdzielacz płytowy jest dostarczany w pudełku ze sklejki, które podwaja się jako forma wylewasz beton wokół. Upewnij się, że skrzynka rozdzielacza jest zainstalowany pionowo. Później, gdy wylewka jest kompletna i unsweat zestaw do testowania ciśnienia z góry kolektora, będziesz chciał, aby rury zasilające i powrotne trzymać się ładnie i prosto. Zainstaluj rozdzielacz płytowy bardzo blisko źródła ciepła, jeśli to możliwe, aby utrzymać linie zasilania i powrotu ze źródła ciepła krótkie i łatwe.

Nasz rozdzielacz wielopętlowy zawiera zawory kulowe dla każdego obwodu pex, ponieważ zapewni to również lepsze oczyszczanie przy napełnianiu systemu. Równe długości pex są najlepszym sposobem, aby zapewnić równomierną równowagę i ogrzewania. Najdokładniejszym sposobem zrównoważenia systemu (z nierównymi długościami), jest pomiar temperatury zasilania i powrotu każdego obwodu pex. Krótsze długości będą wymagały większego oporu, aby wyrównać przepływ podczas równoważenia z najdłuższą długością. Najlepszym sposobem na prawidłowo wyrównany przepływ jest równa długość obwodu.

Zawieramy (full-port) zawory kulowe w naszym wielu obwodów/pętli, projekt strefy. Zawory te są umieszczone dla każdego obwodu/pętli pex w celu napełnienia i oczyszczenia oddzielnych długości.

Niektóre rozdzielacze pętli/obwodów dostępne dzisiaj używają przepływomierzy mechanicznych, zaworów równoważących lub ustawiaczy obwodów. Nie polecamy ich ze względu na ich dławiącą (wyczuwającą przepływ) konstrukcję,… nawet przy ich „szeroko otwartych” ustawieniach, opór w tych zaworach jest widoczny.

Przepływomierze mechaniczne działają poprzez wyczuwanie przepływu poprzez ruch cieczy i mierzą przepływ jako ilość cieczy przechodzącej przez przepływomierz. Ruch ten jest mierzony poprzez konstrukcję oporową, która hamuje przepływ i zwiększa opór/ciśnienie głowicy. Inną wadą przepływomierzy mechanicznych do pomiaru wody jest to, że mogą się one łatwiej zatykać, gdy ciecz jest brudna, zawiera cząstki stałe i tworzy zwiększone ograniczenie przepływu itp. Może to prowadzić do zwiększonych problemów z konserwacją. Mechaniczne wodomierze również nie działają dobrze, gdy przepływ wody jest niski. Pompa strefy może nie pokonać tego ciśnienia głowicy ze względu na opór stworzony przez ten opór. Może (wtedy) zaistnieć potrzeba zwiększenia rozmiaru pompy w strefie, LUB rozmiar linii zasilającej i powrotnej może być zwiększony, aby zmniejszyć ten (potencjalny) problem. Wielkość pompy / model dla każdej strefy jest podyktowane przez objętości strefy i dostaw i powrotu rurociągów,… Jest to oparte na użyciu 3/4 „miedź dla stref z wielu obwodów większe objętości stref może wymagać 1 „zasilania i powrotu, ponownie całkowita objętość strefy będzie dyktować ten wymóg. Każdy typ przepływomierza ma swoje własne specyficzne zastosowania i ograniczenia instalacyjne. Nie ma „jeden rozmiar pasuje do wszystkich” flow-meter.

Nasze ustalenia wspierają a-fore podanych informacji i jest oparty na latach sklepu i doświadczenie w terenie, jak również informacji zwrotnej klienta poprzez zdiagnozowane troubleshooting.

Zależnie od tego, który rozmiar rury używasz (7/8″ PEX lub ½” PEX) będziesz miejsce rury albo 16″ na środku, lub 8″ na środku odpowiednio. Należy pamiętać, że podczas pętli rurki tam i z powrotem, w górę iw dół płyty i tak dalej, nie będzie próbował zrobić 16 „zakręt w rurce. Rzeczywisty zakręt będzie prawdopodobnie bliżej do 24″ promień….depending na czy instalujesz rury na ciepły letni dzień, lub chłodny jesienny wieczór. Innymi słowy, ciepło równa się elastyczność. Ale bez względu na temperaturę, po prostu pozwól rurce dostosować się do jej naturalnego wygięcia. Przed rozpoczęciem możesz poeksperymentować z kawałkiem rurki o długości 4 stóp. Powoli zacznij się wyginać, aż osiągniesz punkt załamania. To da ci pewne pojęcie o tym, jak ciasne mogą być twoje zgięcia. Następnie później, podczas układania obwodów, a po szerokim, wygodnym zakręcie, można rozpocząć rozstaw rur w przybliżeniu 16″ w centrum na straight-away’s (8″ w centrum dla 1/2″ PEX).

Radiant Floor Company’s Pex rury ma znak wymiarowy co 5 stóp tak, że będziesz wiedzieć, długość / pozycja jesteś, w tym momencie w rolce, jak położyć Pex rury out. Kiedy jesteś blisko 40′ do 50′ (z powrotem koniec) od kolektora pętli, to jest dobry pomysł, aby połączenie powrotne do kolektora pętli, a następnie pracy Pex z powrotem, tak aby nie uruchomić krótki lub długi, gdy dojdziesz do końca długości. Prowadzenie Pex w ten sposób będzie również ubezpieczyć równe długości, gdy końcowe (powrót) połączenie każdej pętli Pex do kolektora jest made.

„Radiator” instalacja płyty

„Radiator” instalacja płyty  „Radiator” instalacja płyty

„Radiator” instalacja płyty Dwie instalacje płyty powyżej używają 7/8″ rur PEX, 16″ w centrum. Zwróć uwagę na szerokie, wygodne zakręty, a następnie 16″ na centrum odstęp na prostych. Obie te instalacje wykorzystały opcję „radiatora”, tj. centralne 30% płyty pozostało nieizolowane. W obszarach podatnych na długie przerwy w dostawie prądu takie podejście może zapewnić płycie bardzo długą „huśtawkę termiczną” poprzez magazynowanie ciepła w masie znajdującej się pod płytą. Duża masa termiczna chroni dom przed zamarznięciem nawet po dniach bez systemu grzewczego.

Przyszła płyta warsztatowa przygotowana z izolacją, siatką drucianą i 7/8″ PEX.

Pętla rurowa w dowolnym dogodnym wzorze, zachowując odpowiednie odstępy. Wejdź na około 6″ od obwodu. Nie ma problemu z krzyżowaniem rurek, o ile nie tworzysz stosu rurek tak grubego, że grozi on wyniesieniem ponad powierzchnię płyty. Możesz zobaczyć, jak to nie byłby świetny pomysł!

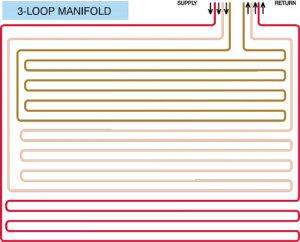

System rozdzielacza trójpętlowego

System trójpętlowy przedstawiony tutaj jest powszechnie używanym wzorem układu dla typowej instalacji na płycie fundamentowej.Chociaż jest to całkowicie w porządku, a czasami konieczne, aby skrzyżować jedną rurę nad drugą podczas układania rur, należy zauważyć, że ta prosta konfiguracja umieszcza każdą pętlę w obrębie jej sąsiada, zaczynając od zewnętrznych połączeń rozdzielacza i pracując w kierunku środka.

Po ułożeniu rur i wykonaniu wszystkich połączeń z rozdzielaczem, należy założyć przednią pokrywę skrzynki rozdzielacza i zwiększyć ciśnienie w systemie do 50 PSI. Odczekaj kilka godzin lub całą noc. Czasami powietrze w rurkach ochładza się i traci się kilka funtów ciśnienia. Jeśli jednak manometr wskazuje spadek o więcej niż 5 PSI, należy sprawdzić, czy w przewodach nie ma nieszczelności. W większości przypadków połączenia z rozdzielaczem wymagają jedynie nieco mocniejszego dokręcenia. Jeśli to nie rozwiąże problemu, sprawdź, czy w rurce nie ma śladów uszkodzenia. Ostry kawałek siatki drucianej mógł przebić rurkę podczas instalacji. Jest to rzadkie, ale może się zdarzyć.

Jeśli przebicie zostanie odkryte, użyj złącza naprawczego lub, jeśli ta metoda obraża twoje poczucie doskonałości, wymień ten obwód rurki. W większości przypadków wymiana kompletnego obwodu będzie kosztować mniej niż 200 dolarów. To będzie kosztować tylko grosze, jeśli można wyciąć uszkodzoną sekcję i ponowne wykorzystanie rurki później w aplikacji podłogowej joist.

Jest to również dobry pomysł, aby wypchać trochę złomu pianki, gazety, starej szmaty, lub cokolwiek, wokół rury, gdzie wchodzi do skrzynki kolektora. W ten sposób, jeśli twój beton jest niezwykle duszny, nie będzie w stanie przepłynąć do skrzynki i dotknąć miedzianego rozdzielacza.

Gdy system został przetestowany i okazał się wolny od przecieków, obniż ciśnienie do 25- PSI. Z manometrem na 25-PSI, będziesz miał wizualne wskazanie, że system utrzymuje ciśnienie podczas samego nalewania. Jeśli ciśnienie spadnie, znajdź źródło przecieku i albo użyj złącza naprawczego, albo uformuj wokół uszkodzonego obszaru i napraw go później.

Pamiętaj, że uszkodzenia podczas nalewania są rzadkie. Rury nie są delikatne i w większości przypadków są rozmieszczone w odległości 16″ od siebie. Jest dużo miejsca do chodzenia między rurami. Jeśli beton musi być przemieszczany po podłodze, po prostu połóż kilka desek ze sklejki, aby rozłożyć ciężar i chronić rury.

And while we’re on the subject of pre-pour preparations, this would be the ideal time to install the „sensor sleeve” if a floor sensor is being used to control the zone instead of the standard wall mounted thermostat.

„Tuleja czujnika”

„Tuleja czujnika” zainstalowana w skrzynce rozdzielacza

W skrócie, czujnik podłogowy to mały termistor, który monitoruje rzeczywistą temperaturę podłogi zamiast temperatury powietrza w strefie ogrzewanej przez płytę. Jest to preferowana metoda regulacji, jeśli drugie źródło ciepła dostarcza ciepło do strefy. Typowym przykładem jest strefa promieniowania z często używanym piecem na drewno. Innym przykładem może być kanał powietrza wdmuchiwany do strefy promieniowania. Oczywiście, gdyby temperatura powietrza sterowała podłogą promieniującą, nigdy nie włączyłaby się ona, gdy te inne grzejniki zostałyby aktywowane. Powietrze byłoby ciepłe, ale podłoga pozostałaby zimna.

Z czujnikiem podłogowym kontrolującym strefę promieniowania, niezależnie od temperatury powietrza w pomieszczeniu, podłoga utrzymuje dowolną temperaturę bazową, a inne źródła ciepła, jeśli są używane, mogą wyrównać różnicę.

Więc, podczas instalowania termistora czujnika podłogowego, nigdy nie osadzaj samego termistora w betonie. Zamiast tego, weź 10 stóp kawałek rurki PEX, zatkaj jeden koniec i włóż ten „rękaw czujnika” do płyty. Później można wprowadzić termistor do osadzonej rurki. Zagwarantuje to dostęp do termistora w przyszłości i sprawi, że wymiana będzie łatwa.

Zespół testowania ciśnienia

Zespół testowania ciśnienia 5 pętli kolektora

Po zakończeniu zalewania, zespół testowania ciśnienia, który tu widzisz jest usuwany. Używając palnika lutowniczego, po prostu odkręć górną część rozdzielacza i wyrzuć go (upewnij się, że wcześniej spuścisz ciśnienie z rozdzielacza). Pozostaną dwie pionowe rury wystające ponad poziom płyty… przewód zasilający i powrotny. Same połączenia pozostają poniżej poziomu płyty w „studni rozdzielacza”. Są one w pełni dostępne, nietknięte przez beton i chronione przed możliwymi uszkodzeniami podczas przyszłej budowy.

Zdjęcie powyżej po prawej stronie pokazuje inną pracę z rozdzielaczem płytowym zapiętym i gotowym do zalania. Należy zwrócić uwagę na izolację z włókna szklanego upchniętą wokół rur. Skrawki pianki, gazety lub szmaty będą również służyć do utrzymania betonu z przepływu do skrzynki i dotykając kolektora miedzi.

Miernik ciśnienia

Ten system został przetestowany pod ciśnieniem 50 psi, ale stracił około 3 psi po godzinach. Jest to powszechne i wynika z ochłodzenia powietrza w przewodach, zwłaszcza w nocy. Jednakże, jeśli ciśnienie spadnie o więcej niż 5 psi w tym samym okresie czasu, należy sprawdzić, czy nie ma przecieków. Najczęściej połączenia wymagają po prostu dokręcenia.

Wlewanie płyty

Przenoszenie betonowej jednostki pompującej nad zainstalowanym systemem promieniowania

Przenoszenie betonowej jednostki pompującej nad zainstalowanym systemem promieniowania  Wylewanie płyty wokół skrzynki rozdzielacza

Wylewanie płyty wokół skrzynki rozdzielacza  Usuwanie zespołu ciśnieniowego ze skrzynką rozdzielacza na miejscu

Usuwanie zespołu ciśnieniowego ze skrzynką rozdzielacza na miejscu

Rozdzielacz po wylaniu: Gdy skrzynka jest odłamana, powstała „studnia rozdzielacza”. Ta studnia utrzymuje połączenia widoczne i dostępne, ale bezpieczne przed uszkodzeniem podczas przyszłej budowy. Jeśli rury wystawałyby z płyty, szanse na uszkodzenie odsłoniętej rury PEX są znacznie większe. Zauważ również, jak zestaw do prób ciśnieniowych mostkuje stronę zasilania i powrotu rozdzielacza. To tymczasowo tworzy zamkniętą pętlę, pozwalając systemowi być pod ciśnieniem. Kiedy rozdzielacz jest gotowy do ostatecznego połączenia z systemem grzewczym, zestaw testowy jest albo odcięty lub unsweated, pozostawiając tylko dwie pionowe rury zasilania i powrotu wystające ponad poziom płyty.

Przy użyciu betonowej jednostki pompującej, najlepiej jest podnieść wąż, a nie przeciągać go przez rury. Jest to szczególnie prawdziwe, gdy firma betoniarska tworzy długi wąż, łącząc krótsze odcinki za pomocą ciężkiego stalowego łącznika, który może zmiażdżyć lub przebić rurę.

Następująca procedura odnosi się zarówno do rozdzielaczy pętlowych „Boxed” w wykonaniu płytowym, jak i „Wall Mount”:

Gdy jesteś gotowy do podłączenia rozdzielacza Slab/”Loop” do komponentu systemu (rozdzielacz strefowy lub Radiant Ready), należy usunąć zespół testowania ciśnienia. Dobrym pomysłem jest odlutowanie zespołu ciśnieniowego, zanim skrzynka rozdzielacza zostanie odcięta i wyrzucona. W ten sposób można użyć skrzynki do osłonięcia ściany za nią przed działaniem palnika. Spuść ciśnienie powietrza z kolektora pętli (na trzpieniu zaworu schradera / zaworu), podgrzej i odlutuj oba kolanka na zespole ciśnieniowym. Dwa miedziane króćce (następnie) stają się połączeniami „Zasilanie & Powrót” kolektora pętli. Oczyść i przygotuj połączenia króćców, ponieważ te dwie rury będą podłączone do zasilania i powrotu rozdzielacza strefowego (dla systemu wielostrefowego) lub połączeń „Radiant Ready” (dla systemu jednostrefowego).

Przykład „pudełkowego” rozdzielacza pętli

Przykład „pudełkowego” rozdzielacza pętli  Przykład „ściennego” rozdzielacza pętli

Przykład „ściennego” rozdzielacza pętli  Inny przykład „ściennego”

Inny przykład „ściennego”  Pudełkowy rozdzielacz pętli z wykonanymi połączeniami

Pudełkowy rozdzielacz pętli z wykonanymi połączeniami  Projekt „ściennego” rozdzielacza dużej strefy

Projekt „ściennego” rozdzielacza dużej strefy  Rozdzielacz pętli z naprzemiennym zasilaniem & powrotem

Rozdzielacz pętli z naprzemiennym zasilaniem & powrotem Połączenie wielu rozdzielaczy płytowych rozdzielaczy płytowych

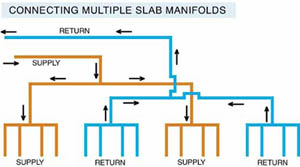

Schemat rozdzielacza wielopłytowego

W przypadku pojedynczej strefy w bardzo dużej płycie zazwyczaj lepiej jest połączyć wiele rozdzielaczy płytowych i rozłożyć je w strefie, niż tworzyć pojedynczy rozdzielacz potworny, który zmusza wszystkie obwody do rozpoczęcia i zakończenia w jednym miejscu. To bardziej rozłożone podejście eliminuje nieporęczne skupisko ułożonych rur, które jest nieuniknionym wynikiem pojedynczego mega rozdzielacza.

Chociaż nie jest to najłatwiejszy sposób na rozgałęzienie obwodów płytowych, czasami instalator będzie prowadził stronę powrotną obwodu płytowego przylegającą do strony zasilania. Innymi słowy, zamiast mieć wszystkie końcówki zasilania po jednej stronie rozdzielacza i wszystkie końcówki powrotu po drugiej, przewody będą się przeplatać przez rozdzielacz w następujący sposób: Supply, return, supply, return, supply, return, supply, return, etc.

Zwykle spotykamy się z tym podejściem, gdy rurki zostały zainstalowane samodzielnie, tj. bez żadnego rozdzielacza w ogóle (i bez korzyści z testu ciśnieniowego przed wylaniem), a klient potrzebuje połączyć wiele obwodów długo po wylaniu betonu.

Oczywiście, ta sytuacja może przedstawiać pewne trudności. Po pierwsze, chyba że każdy obwód jest wyraźnie oznaczony, osoba zajmująca się hydrauliką w tej strefie będzie musiała określić, które z przypadkowych rur wystających z płyty są „dostawami”, a które „powrotami”.

To zmusza hydraulika do wdmuchiwania powietrza do rury #1, a następnie określenia, z której z pozostałych rur ono ucieka. Miejmy nadzieję, że osoba zajmująca się hydrauliką ma pod ręką sprężarkę powietrza. W przeciwnym razie, są one pozostawione z absurdalnym zadaniem dmuchanie w wielu rur, wszystkie setki stóp w długości, jeden po drugim, i etykietowanie jak idą. Jest to nie tylko uciążliwe dla hydraulika, ale potencjalnie żenujące dla gapiów z bujną wyobraźnią.

„JF special” manifold

Więc, powyższe jest przykładem tego, co nazywamy rozdzielaczem o konstrukcji front to back. Rozdziela on linie zasilające (czerwone zawory kulowe) i powrotne (tylko adaptery), które zostały zainstalowane obok siebie. Chodzi o to, Radiant Floor Company może pomieścić każdy układ obwodu dla każdej strefy płyty.

Topienie śniegu

Fakt: Topienie śniegu i lodu z promieniowaniem cieplnym zużywa zdumiewającą ilość energii. Po prostu wyobraź sobie ciepłą masę betonu lub asfaltu wystawioną na działanie żywiołów i swobodnie wylewającą BTU do atmosfery, a zrozumiesz, o co nam chodzi. Tylko masywny i bardzo drogi, zasilany energią słoneczną system topnienia śniegu pozwoliłby uniknąć tego niemal żenującego zużycia paliw kopalnych. Pług i łopata może być trudniejsze, ale są one dużo tańsze i na pewno bardziej odpowiedzialne ekologicznie.

Jednakże, powiedziawszy, że niektóre specjalne sytuacje mogą uczynić topnienie śniegu uzasadnione. Jeden z naszych klientów, na przykład, użył topnienia śniegu, aby utrzymać zestaw zewnętrznych betonowych kroków, na dołączonym mieszkaniu, bezpieczne dla jego 81-letniej matki. Inny klient kupił dom i podczas pierwszej zimy odkrył, że dzięki złemu projektowi ze strony pewnego wykonawcy, na obszarach o dużym natężeniu ruchu wokół jego źle wypoziomowanego podjazdu utworzyły się niebezpieczne płaty lodu. W tych sytuacjach, potrzeba bezpieczeństwa uzasadnia ogromne zużycie energii (i koszty) promieniowania snow melt.

Oto kilka wskazówek:

Po pierwsze, zawsze zainstalować 6 mil polietylenowej bariery paroszczelnej, a następnie izolować jak najwięcej pod i wokół obszaru topnienia śniegu. Topnienie śniegu jest trudne. Skierować energię w kierunku zadania topienia śniegu zamiast wycieku energii cieplnej do ziemi lub do otaczającego powietrza. Paroizolacja zapobiega wilgoci z migracji w górę od dołu i kradzieży ciepła z tubing.

Po drugie, użyj timera sprężynowego, aby aktywować system zamiast termostatu, czujnika płyty lub jakiegoś zaawansowanego technologicznie systemu wykrywania śniegu. Timer sprężynowy z maksymalnym zakresem 12 godzin wyeliminuje możliwość pozostawienia topnienia śniegu działa, gdy nie jest to potrzebne! Timer wiosna wymaga ręcznej aktywacji systemu, a następnie wije się w dół do „off”.

Doświadczenie szybko uczy właściciela domu, jak zarządzać zużycia energii systemu w oparciu o lokalne prognozy pogody, cechy i warunki. Sam wyłącznik czasowy powinien być zasilany przez standardowy wyłącznik światła. W ten sposób, jeśli korba topi śnieg „na” przez pięć godzin, ale zauważysz, że śnieg stopił się po trzech godzinach, timer może być ręcznie wyłączone. Niektórzy klienci podejmują dalsze kroki polegające na podłączeniu żarówki do tego samego obwodu, aby dać operatorowi wizualne wskazanie, że topik działa. Ponownie, są to proste, skuteczne sposoby zapobiegania topnienia śniegu systemu od spustoszenia rachunku za energię. Uwierz mi, nie chcesz być ogrzewanie podjazd cztery dni po ostatniej snowstorm.

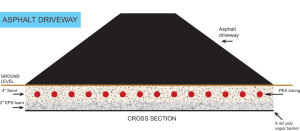

Trzeci, jak wskazano na rysunku poniżej, zawsze obudować rury promieniowania w zagęszczonym łóżku piasku i zawsze pompować zimną wodę przez rury podczas stosowania asfaltu. Zapobiegnie to dosłownie stopieniu się rurki. Zagęszczony piasek zwiększa masę termiczną systemu dla maksymalnej wydajności, a także chroni rury przed uszkodzeniem podczas nakładania asfaltu.

Asphalt Driveway Cutaway

A propos asfaltu, zawsze „czapkuj” asfalt odpowiednim uszczelniaczem. Bez odpowiedniego pokrycia, roztopiony śnieg po prostu wchłania się w nieuszczelniony podjazd i wypłukuje ciepło z rur promieniujących. W efekcie śnieg, zamiast spływać z podjazdu, topi się w mikroskopijne kałuże wody. Cała ta ciecz musi być następnie „odparowana” przez system roztapiający śnieg. Oczywiście ten scenariusz zakłada, że system jest w stanie wygenerować wystarczająco dużo ciepła, aby odparować podjazd z nasyconego asfaltu. Nie jest to prawdopodobne. Nawet dobrze zaprojektowany system topnienia śniegu musiałby trwonić energię dwadzieścia cztery godziny na dobę, aby to wyciągnąć.

Parking i podjazd z topniejącym śniegiem, dobrze wypoziomowane w celu odprowadzenia wody

Po czwarte, jeśli to możliwe, w przypadku nowej konstrukcji, zorientuj podjazdy i chodniki, aby wykorzystać naturalne promieniowanie słoneczne. Może to obejmować usunięcie wybranych drzew, aby zapobiec zacienieniu lub dodanie ciemnego odcienia integralnego barwnika do wylanego betonowego podjazdu. Zrób wszystko, co trzeba, aby uzyskać trochę pomocy słonecznej.

Po piąte, zawsze zapewnij odpowiedni drenaż. Po tym wszystkim, dlaczego tworzyć niebezpieczne arkusze lodu z roztopionym śniegiem? Prawidłowo wyprofilowany podjazd lub chodnik powinien odprowadzać wodę do bezpiecznego miejsca. Zapobiega to niedogodności śniegu z mutacji do katastrofy lodu. Prawidłowe stopniowanie oznacza również brak niskich punktów (tj. kałuż, a następnie plam lodu) na samym podjeździe.

Gdy wydarzy się coś nie do pomyślenia

Oops!…..Twój betonowy wykonawca zapomniał zainstalować kluczową śrubę kotwiącą do wylewu płyty. On wraca następnego dnia z wiertłem murarskim i 1/2 „wiertarka młotkowa, a następnie próbuje naprawić błąd przez wiercenie dziury w nowej płycie….. i, dobrze zgadłeś. Wwierca się prosto w twoją rurkę promieniującą. Co teraz zrobisz?

No cóż, po uspokoić (ogólnie kiedyś między ukrywania jego ciała i powrót do miejsca pracy), zaczynasz żmudny proces odpryskiwania betonu i instalacji sprzęgła naprawy. Będziesz musiał stworzyć trochę luzu, ponieważ rury musi być wystarczająco elastyczny, aby pracować sprzęgło naprawy bezpiecznie na obu otwartych końcach PEX bez zagięcia i dalszego uszkodzenia rur. Cztery do ośmiu cali po obu stronach dotkniętego obszaru jest prawdopodobnie o prawo (patrz zdjęcie poniżej).

Przybliżona ilość betonu, które powinny być odłupane skutecznie naprawić rury uszkodzone w utwardzonej płycie.

Samowulkanizująca taśma gumowa chroni mosiężne złącze przed bezpośrednim kontaktem z betonem.

Następnie ostrożnie wyciąć uszkodzoną sekcję za pomocą obcinaka do PCV. Można wyciąć około 1/2″ rurki i nadal mają mnóstwo PEX zrobić bardzo bezpieczne connection.

The ostatni krok obejmuje owijanie sprzęgła z self-vulcanizing (przykleja się do siebie) taśmy gumowej lub taśmy winylowej. Zapobiega to beton z przychodzących w bezpośrednim kontakcie z mosiężnym sprzęgła i procedura ta powinna być stosowana za każdym razem sprzęgło jest używany w concrete pour.

Kiedy użyć dwa razy normalnej ilości rur

Gdy jesteś instalacji podłogi promieniującej w wysokich obszarach utraty ciepła, takich jak słabo izolowanych domów lub nowoczesnych mieszkań z dużą ilością szkła i wysokie sufity, często konieczne jest, aby podwoić się na rurce. W przypadku 7/8″ PEX, normalnie zainstalowany 16″ na środku, rury powinny być umieszczone 8″ na środku. Właściwą metodą jest to, aby uruchomić PEX jak zwykle, 16 „na środku na straight-away’s, i ładne wygodne 24 „promień na zakrętach. Następnie, gdy już pokryte całej strefy, po prostu powtórzyć proces od początku. W ten sposób skończysz z dwoma przebiegami rur w przybliżeniu równoległych do siebie, około 8″ od siebie, ale nie będziesz musiał próbować niemożliwie ciasnego zakrętu, aby to zrobić.

Nawet tak duży magazyn może być pojedynczą strefą. Sekretem jest wiele, równych obwodów rur

.