Indledning

En gulvplade i niveau defineres som en betonplade, der er hældt over udgravet jord. Fra et strålevarmeperspektiv er det ligegyldigt, om pladen faktisk er “på niveau” eller om den er støbt flere meter under niveau som en del af et fuldt fundament. Se vores video Sådan installeres strålevarmerør til gulvvarme i en slab on grade, og læs denne side for at få en fuldstændig beskrivelse.

Fotografierne nedenfor illustrerer forskellige faser af installationen af slab on grade

Det endelige resultat vil være et smukt, strålevarmt solrum.

Det endelige resultat vil være et smukt, strålevarmt solrum.  Der blev brugt en pumpeenhed til at fylde formen med beton. 7/8″ PEX er ikke sart og tåler nemt belastningen fra den tunge slange.

Der blev brugt en pumpeenhed til at fylde formen med beton. 7/8″ PEX er ikke sart og tåler nemt belastningen fra den tunge slange.  Påbegyndelse af støbningen: Bemærk, at det er i orden at gå på slangerne. Vær blot forsigtig med skarpt værktøj.

Påbegyndelse af støbningen: Bemærk, at det er i orden at gå på slangerne. Vær blot forsigtig med skarpt værktøj. Det er stadig en kendsgerning, at installation af stråleslanger inden for en betonplade sandsynligvis er den nemmeste, mest omkostningseffektive og mest effektive anvendelse af videnskaben med den højeste ydeevne. De termiske fordele er uovertrufne. Stort set enhver betonudstøbning bør indeholde strålerør … selv om du ikke har nogen umiddelbare planer om at opvarme rummet. Når alt kommer til alt, kan du ændre mening senere og fortryde din tabte mulighed. For de fleste anvendelser er rørene og fordeleren relativt billige, og de mekaniske komponenter kan installeres selv flere år senere.

Der er naturligvis altid undtagelser fra reglen. Et træskur eller et udendørs opbevaringsskur med et betongulv kan være spild af slanger. Men selv i så fald bør du tænke længe og grundigt over mulighederne for at omdanne disse områder til opvarmet rum på et senere tidspunkt. Jeg siger dette, fordi vi ofte arbejder med folk, der står over for at skulle støbe en ny plade med slanger over en allerede eksisterende plade … og de har kun støbt deres eksisterende plade nogle få år tidligere. Hvor meget nemmere ville det ikke have været at installere rørene i den oprindelige plade!

Men hvis du er heldig nok til at planlægge en original støbning, er proceduren enkel. Faktisk forbliver det grundlæggende i en standardudstøbning det samme. Den komprimerede aggregatbund er først, efterfulgt af en 6 mil polyethylen-dampspærre, derefter isolering, derefter armeringsjern eller trådnet eller begge dele.

Isoleringsfasen er afgørende for et strålende gulv. Hovedsageligt stråler opvarmede plader udad i stedet for nedad, så isolering på pladens kanter er vigtigst. Husk, at din plade vil være omkring 75 grader F. Enhver køligere overflade, der er i kontakt med pladen, vil forsøge at stjæle dens varme. Hvis du støber op mod dine fundamentsvægge, skal du isolere mellem pladen og væggene. For at få en renere installation skal du skære den øverste kant af skumpladen i en 45-graders vinkel, så betonen flyder hele vejen til fundamentvæggen og skjuler skummet.

Hvordan du isolerer under pladen afhænger af, hvor hårde dine vintre er. På lavere, varmere breddegrader fungerer 1″ XPS-skummet (ekstruderet polystyrenskum, dvs. lyserødt eller blåt bræt) fint. I koldere områder skal du bruge 2″ XPS.

Bemærk den lodrette isolering på fundamentets kanter. Opvarmede plader mister varme både udad og nedad.

Isolering af en stråleplade

Detalje af isolering på en stråleplade

Der er mange tilgange til isolering af en stråleplade, men detaljen til højre viser en hyppigt anvendt metode. Da pladen vil være ca. 5 grader varmere end rumtemperaturen, er en 75 graders plade ret almindelig. Det er klart, at enhver køligere overflade i direkte kontakt med pladen vil forsøge at stjæle dens varme, så en termisk afbrydelse reducerer i høj grad denne varmeoverførsel.

I mange situationer ønskes der naturligvis en nedadgående varmestrøm som et middel til at skabe en “varmesænke” for at beskytte rummet i tilfælde af en alvorlig strømafbrydelse eller mekanisk svigt. En plade med en sådan varmesænkning kan tage dage at køle helt ned.

Note: Mange af vores kunder spørger os om alternative pladeisoleringsmaterialer som “Grid”-paneler, strålingsfolier, isolering af bobletypen og tynde skumtyper af forskellig art belagt med dampspærrer. Ganske vist har disse alternative materialer to klare fordele i forhold til “blå”, “pink” eller “lilla” plader, dvs. den ovenfor nævnte ekstruderede polystyren – de er billigere og nemmere at installere end flere plader af hård skum.

Men selv om pex-slanger “Grid” paneler kan tilbyde en vis lethed i installationen af pex, er der et par ulemper ved brug af disse produkter. Nogle isolerede “Grid”-panel-systemer eller modulære pladesystemer er fremstillet af EPS-skum (EXPANDED polystyren), som kan absorbere fugt og miste deres isolerende egenskaber. Den mest almindelige “blå, lyserøde eller lilla” plade, XPS-skum (EXTRUDERET polystyren), er en meget god isolator, som ikke absorberer fugt. Brugen af disse paneler af “gittertypen” kan begrænse afstanden mellem slangekredsene og gøre det vanskeligt at opretholde lige lange kredsløb. “Gitter”-paneler dikterer afstanden og eliminerer muligheden for at “justere efter behov”, som almindelig XPS-skum (ekstruderet polystyren) giver. Dette kan resultere i, at perfekt gode pex-slanger bliver afkortet og smidt væk. Denne praksis vil ikke kun forkorte zonen af nødvendig pex (mindre varmeydelse), men kræver nu ventiljustering for korrekt udlignet flow på grund af de ujævne kredslængder.

Refleksivt materiale er ikke effektivt i en plade (termisk masse) anvendelse, da dette fungerer mest effektivt i en luftspalte situation, som du ville finde i en gulvbjælkeinstallation eller for vægge og lofter. Et andet problem er, at betonens mineralske egenskaber (kan/vil) i sidste ende nedbryde folien på grund af elektrolyse skabt af det uensartede mineral/metalindhold, dette gælder for både “On grade og suspenderede” pladeapplikationer.

Men selv om bobleplast og tynd skumisolering er billig, rapporterer kunderne utilfredshed med deres ydeevne, når de anvendes under plader.

For the record, Radiant Floor Company sælger ikke under pladeisolering af nogen art. Vores mening er baseret på kundefeedback og vores egen erfaring. Vi anbefaler ekstruderet polystyren.

Så når du har isoleret, så det passer til din situation, skal du installere armeringsjern og/eller trådnet og bruge armeringsbånd til at fastgøre dine strålerslanger til nettet. Hvis du som de fleste plader har brug for mere end ét kredsløb af slanger, skal du installere en pladefordeler på et praktisk sted langs omkredsen af støbepladen. Pladefordeleren leveres i en krydsfinerboks, der fungerer som den form, du støber betonen omkring. Sørg for, at fordelerkassen er monteret lodret. Senere, når støbningen er færdig, og du fjerner trykprøvesættet fra toppen af fordeleren, skal dine tilførsels- og returrør stikke pænt og lige op. Installer pladefordeleren meget tæt på din varmekilde, hvis det er muligt, for at holde forsynings- og returledningerne fra din varmekilde korte og nemme.

Vores multiple Loop manifold omfatter kugleventiler til hvert pex-kredsløb, da dette også vil sikre bedre udrensning, når systemet fyldes. Lige lange pex-længder er den bedste måde at sikre jævn balance og opvarmning på. Den MEST præcise måde at afbalancere dit system på (med ulige længder) er at måle fremløbs- og returtemperaturerne for hvert pex-kredsløb. Kortere længder vil kræve mere modstand for at udligne flowet, når der balanceres med den længste længde. Den bedste måde for korrekt udlignet flow er lige lange kredsløb.

Vi inkluderer (full-port) kugleventiler i vores design med flere kredsløb/loop, zone. Disse ventiler er sat på plads for hvert pex-kredsløb/sløjfe for at fylde og rense separate længder.

Nogle sløjfe-/kredsløbsfordelere, der er tilgængelige i dag, bruger mekaniske flowmålere, balanceringsventiler eller kredsløbsindstillere. Vi anbefaler dem ikke på grund af deres kvælende (flow sensing) design, … selv ved deres “Wide Open” indstillinger er modstanden i disse ventiler tydelig.

Mekaniske flowmålere fungerer ved at registrere flow via væskebevægelse og måler flowet som mængden af væske, der passerer gennem flowmåleren. Denne bevægelse måles gennem en modstandskonstruktion, som hæmmer flowet og øger modstanden/hovedtrykket. En anden ulempe ved vandflowmålere af mekanisk type til vandmåling er, at de lettere kan tilstoppes, når væsken er snavset, indeholder partikler og skaber øget flowbegrænsning osv. Dette kan føre til øgede vedligeholdelsesproblemer. Mekaniske vandmålere fungerer heller ikke godt, når vandgennemstrømningen er lav. Zonens pumpe kan muligvis ikke overvinde dette hovedtryk på grund af den modstand, der skabes af denne modstand. Der kan (i så fald) være behov for at øge størrelsen af zonens pumpe, ELLER forsynings- og returledningens størrelse kan øges for at mindske dette (potentielle) problem. Pumpestørrelsen/modellen for hver zone dikteres af zonens volumen og forsynings- og returledninger, … Dette er baseret på brug af 3/4″ kobber til zoner med flere kredsløb større zoner volumen kan kræve 1″ forsyning og retur, igen vil det samlede zonevolumen diktere dette krav. Hver type flowmåler har sine egne specifikke anvendelser og installationsbegrænsninger. Der er ingen “one size fits all” flow-meter.

Vores resultater understøtter de førnævnte oplysninger og er baseret på mange års butiks- og felterfaring samt kundefeedback gennem diagnosticeret fejlfinding.

Afhængigt af, hvilken størrelse slange du bruger (7/8″ PEX eller ½” PEX), skal du placere slangerne enten 16″ på midten eller 8″ på midten henholdsvis. Husk på, at mens du løber slangen frem og tilbage, op og ned ad pladen osv., vil du ikke forsøge at lave en 16″ bøjning i slangen. Den faktiske bøjning vil sandsynligvis være tættere på en 24″ radius….afhængigt af, om du installerer slangen på en varm sommerdag eller en kølig efterårsaften. Med andre ord er varme lig med fleksibilitet. Men uanset temperaturen skal du bare lade slangen tilpasse sig sin naturlige bøjning. Du kan måske eksperimentere med et stykke slange på 4 fod, før du går i gang. Begynd langsomt at bøje, indtil du når knækpunktet. Det vil give dig en idé om, hvor stramme dine bøjninger kan være. Så senere, mens du lægger dine kredsløb ud, og efter din brede, behagelige bøjning, kan du begynde at adskille slangerne ca. 16″ på midten på de ligeudrettede (8″ på midten for 1/2″ PEX).

Radiant Floor Company’s Pex-slanger har et dimensionsmærke hver 5 fod, så du ved, hvilken længde/position du er på det pågældende tidspunkt i rullen, når du lægger Pex-slangerne ud. Når du er tæt på 40′ til 50′ (af returenden) væk fra sløjfefordeleren, er det en god idé at lave returforbindelsen til sløjfefordeleren og derefter arbejde Pex-slangen tilbage, så du ikke løber kort eller langt, når du når længdens ende. Ved at køre Pex på denne måde sikres også lige lange længder, når den endelige (retur) forbindelse af hver Pex-sløjfe til manifolden foretages.

“Varmefad” pladeinstallation

“Varmefad” pladeinstallation  “Varmefad” pladeinstallation

“Varmefad” pladeinstallation De to pladeinstallationer ovenfor anvender 7/8″ PEX-slanger, 16″ på midten. Bemærk de brede, behagelige bøjninger og derefter afstanden på 16″ i midten på de lige strækninger. Begge disse installationer udnyttede “heat sink”-muligheden, dvs. at de centrale 30 % af pladen blev efterladt uisoleret. I områder, der er udsat for lange strømafbrydelser, kan denne fremgangsmåde give pladen en meget lang “termisk svingning” ved at lagre varme i massen under pladen. Stor termisk masse beskytter hjemmet mod frysning selv efter dage uden varmesystem.

Fremtidig værkstedsplade forberedt med isolering, trådnet og 7/8″ PEX.

Sløjf rørene i ethvert praktisk mønster, idet den korrekte afstand opretholdes. Kom ind omkring 6″ fra omkredsen. Det er i orden at krydse slangerne, så længe du ikke skaber en slangebunke, der er så tyk, at den truer med at stige op over pladens overflade. Du kan se, at det ikke ville være en god idé!

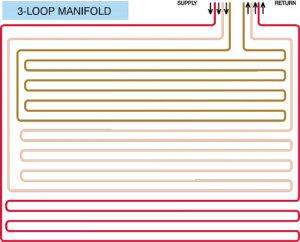

Tre-loop manifold system

Det tre-loop system, der er afbilledet her, er et almindeligt anvendt layoutmønster for en typisk installation på en plade på jorden.Selv om det er helt i orden, og nogle gange nødvendigt, at krydse et rør over et andet under slangelayoutet, skal du bemærke, hvordan denne enkle konfiguration placerer hver sløjfe inden for sin nabo, startende fra de ydre tilslutninger af manifolden og hen imod midten.

Når slangerne er ført, og alle tilslutninger er foretaget til manifolden, skal du sætte frontdækslet på manifoldboksen på igen og sætte systemet under tryk til 50 PSI. Vent flere timer eller natten over. Nogle gange køler luften i slangerne af, og der tabes et par pund tryk. Hvis måleren imidlertid viser mere end et fald på mere end 5 PSI, skal du kontrollere, om der er utætheder i slangerne. For det meste skal forbindelserne til manifolden blot strammes lidt mere. Hvis det ikke løser problemet, skal du inspicere slangerne for tegn på skader. Et skarpt stykke trådnet kan have punkteret slangen under installationen. Det er sjældent, men det kan ske.

Hvis der opdages en punktering, skal du bruge en reparationskobling, eller hvis denne metode støder din sans for perfektion, skal du udskifte det pågældende kredsløb af slangen. I de fleste tilfælde vil udskiftning af et komplet kredsløb koste mindre end 200 $. Det vil kun koste pennies, hvis du kan skære den beskadigede sektion ud og genbruge slangen senere i en gulvbjælkeapplikation.

Det er også en god idé at fylde noget skrotskum, avispapir, en gammel klud eller hvad som helst omkring slangen, hvor den kommer ind i manifoldkassen. På den måde vil din beton, hvis den er usædvanlig suppeagtig, ikke kunne flyde ind i kassen og berøre kobbermanifolden.

Når systemet er blevet testet og bevist uden lækager, skal du sænke trykket til 25- PSI. Med måleren på 25-PSI vil du have en visuel indikation af, at systemet holder trykket under selve hældningen. Skulle dette tryk falde, skal du finde kilden til lækagen og enten bruge en reparationskobling eller forme rundt om det beskadigede område og reparere det senere.

Husk nu bare, at skader under hældningen er sjældne. Slangerne er ikke sarte og er i de fleste tilfælde placeret med 16″ mellemrum. Der er masser af plads til at gå mellem slangeforløbene. Hvis der skal rulles beton over gulvet, skal du blot lægge nogle krydsfinerplanker ned for at sprede vægten og beskytte slangerne.

Og mens vi er ved emnet forberedelser før støbning, ville dette være det ideelle tidspunkt til at installere “sensormuffen”, hvis der bruges en gulvføler til at styre zonen i stedet for den standard vægmonterede termostat.

“Følermuffen”

“Følermuffen” installeret i fordelerkassen

Kort fortalt er en gulvsensor en lille termistor, der overvåger den faktiske gulvtemperatur i stedet for lufttemperaturen i den zone, der opvarmes af pladen. Det er den foretrukne styringsmetode, hvis en anden varmekilde bidrager med varme til zonen. En strålezone med en hyppigt anvendt brændeovn ville være et almindeligt eksempel. En tvungen luftkanal, der blæser ind i strålezonen, ville være et andet eksempel. Det er klart, at hvis lufttemperaturen styrede det strålende gulv, ville det aldrig blive tændt, når disse andre varmeapparater blev aktiveret. Luften ville være varm, men gulvet ville forblive koldt.

Med en gulvføler, der styrer strålezonen uafhængigt af rummets lufttemperatur, opretholder gulvet den basistemperatur, du ønsker, og de andre varmekilder, hvis de anvendes, kan udligne forskellen.

Så når du installerer en gulvfølertermistor, må du aldrig indlejre selve termistoren i betonen. Tag i stedet et ti fod langt stykke PEX-slange, sæt den ene ende til, og indlejr denne “sensormuffe” i pladen. Senere kan du føre termistoren ind i det indlejrede rør. Dette vil garantere fremtidig adgang til termistoren og gøre udskiftning til en nem sag.

Trykprøvningsenhed

Trykprøvningsenhed 5 loop manifold

Når støbningen er afsluttet, fjernes trykprøvningsenheden, som du ser her. Ved hjælp af en loddebrænder skal du blot løsne den øverste del af manifolden og kassere den (sørg for at afbløde ethvert tryk i manifolden på forhånd). Dette vil efterlade to lodrette rør, der stikker op over pladeniveau … dine forsynings- og returledninger. Selve forbindelserne forbliver under pladeniveau i “manifoldbrønden”. De er fuldt tilgængelige, uberørte af beton og beskyttet mod mulig beskadigelse i forbindelse med fremtidigt byggeri.

Fotoet ovenfor til højre viser et andet arbejde med pladefordeleren knappet op og klar til at blive hældt. Bemærk glasfiberisolationen, der er stoppet rundt om slangerne. Stykker af skum, avispapir eller klude tjener også til at forhindre beton i at strømme ind i kassen og berøre kobbermanifolden.

Trykmåler

Dette system blev trykprøvet ved 50 psi, men tabte ca. 3 psi efter timer. Dette er almindeligt og skyldes, at luften afkøles i slangerne, især om natten. Men hvis trykket falder mere end 5 psi i samme tidsrum, skal du kontrollere, om der er utætheder. Oftest skal forbindelserne blot strammes.

Gennembrydning af pladen

Flytning af en betonpumpeenhed over et installeret strålesystem

Flytning af en betonpumpeenhed over et installeret strålesystem  Gennembrydning af pladen omkring manifoldboksen

Gennembrydning af pladen omkring manifoldboksen  Fjernelse af trykaggregatet med manifoldboksen på plads

Fjernelse af trykaggregatet med manifoldboksen på plads

Manifoldet efter gydningen: Når kassen er brudt væk, er der blevet skabt en “manifoldbrønd”. Denne brønd holder forbindelserne synlige og tilgængelige, men er beskyttet mod beskadigelse i forbindelse med fremtidig konstruktion. Hvis slangerne stak op af pladen, er chancerne for, at der sker skade på det udsatte PEX-rør, meget større. Bemærk også, hvordan trykprøvesættet bygger bro mellem til- og afgangssiden af manifolden. Dette skaber midlertidigt et lukket kredsløb, hvilket gør det muligt at sætte systemet under tryk. Når manifolden er klar til den endelige tilslutning til varmesystemet, skæres testkittet enten af eller afværes, så kun de to lodrette forsynings- og returrør stikker op over pladeniveau.

Når du bruger en betonpumpeenhed, er det bedst at hejse slangen op, i stedet for at trække den hen over slangen. Dette gælder især, når betonfirmaet skaber en lang slange ved at koble kortere sektioner sammen med et tungt stålfittings, der kan knuse eller punktere slangen.

Den følgende procedure vedrører både “Boxed” Loop manifold i plade- og “Wall Mount” design:

Når du er klar til at tilslutte Slab/”Loop” manifoldet til din systemkomponent (Zone manifold eller Radiant Ready), fjernes trykprøvningsenheden. Det er en god idé at lodde tryksætningen af, før manifoldkassen skæres væk og kasseres. På den måde kan du bruge kassen til at afskærme væggen bag den mod virkningerne af faklen. Afluk lufttrykket fra sløjfefordeleren (ved schrader/ventilstangen), opvarm og aflod begge albuer på tryksamlingen og lodde dem af. De to kobberstubbe bliver (derefter) til “Supply & Return” sløjfefordelerforbindelser. Rengør og klargør stikforbindelserne, da disse to rør vil blive ledningsført til forsynings- og returforbindelserne i zonefordeleren (for et system med flere zoner) eller “Radiant Ready”-forbindelserne (for et system med en enkelt zone).

Eksempel på “Boxed” loop manifold

Eksempel på “Boxed” loop manifold  Eksempel på “Wall mount” loop manifold

Eksempel på “Wall mount” loop manifold  Endnu et “wall mount” eksempel

Endnu et “wall mount” eksempel  Et boxed loop manifold med færdige tilslutninger

Et boxed loop manifold med færdige tilslutninger  Stor zone “wall mount “design

Stor zone “wall mount “design  Loop manifold med vekslende fremløb & retur

Loop manifold med vekslende fremløb & retur Akskobling af flere

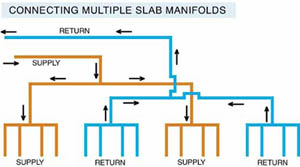

Skema til flere pladefordelere

Med en enkelt zone i en meget stor plade er det normalt bedre at samle flere pladefordelere og sprede dem over zonen i stedet for at skabe en enkelt monsterfordeler, der tvinger alle kredsløb til at begynde og slutte ét sted. Denne mere spredte fremgangsmåde eliminerer den uhåndterlige klynge af stablede slanger, der er det uundgåelige resultat af den enkelte mega manifold.

Og selv om det ikke er den nemmeste måde at manifolde pladekredsløb på, vil en installatør lejlighedsvis køre retursiden af et pladekredsløb ved siden af forsyningssiden. Med andre ord, i stedet for at have alle forsyningsenderne på den ene side af manifolden og alle returenderne på den anden side af manifolden, vil slangerne skiftevis være på tværs af manifolden på denne måde: Tilførsel, retur, forsyning, forsyning, retur, forsyning, retur osv.

Vi støder normalt på denne fremgangsmåde, når slangerne er blevet installeret alene, dvs. uden nogen manifold overhovedet (og uden fordel af en trykprøvning før støbningen), og kunden har brug for at tilslutte flere kredsløb længe efter betonstøbningen.

Denne situation kan naturligvis give nogle vanskeligheder. For det første, medmindre hvert kredsløb er tydeligt markeret, skal den person, der lodder denne zone, afgøre, hvilke af de tilfældige rør, der stikker ud af pladen, der er “forsyninger”, og hvilke der er “returneringer”.

Dette tvinger blikkenslageren til at blæse luft ind i rør nr. 1 og derefter afgøre, fra hvilket af de andre rør det undslipper. Forhåbentlig har VVS’eren en handy luftkompressor til rådighed. Ellers står de tilbage med den absurde opgave at blæse ind i flere rør, der alle er flere hundrede meter lange, et efter et, og mærke efterhånden som de gør det. Dette er ikke kun kedeligt for blikkenslageren, men potentielt pinligt for tilskuere med livlig fantasi.

“JF special” manifold

Så, ovenstående er et eksempel på det, vi kalder en manifold med front til back design. Det fordeler fremløb (røde kugleventiler) og returledninger (kun adaptere), der er blevet installeret side om side. Pointen er, at Radiant Floor Company kan imødekomme ethvert kredsløbsarrangement til enhver pladezone.

Snesmeltning

Fakta: Smeltning af sne og is med strålevarme forbruger en svimlende mængde energi. Forestil dig blot en varm beton- eller asfaltmasse, der er udsat for elementerne og hælder BTU’er frit ud i atmosfæren, og du vil forstå, hvad vi mener. Kun et massivt, og meget dyrt, solcelledrevet snesmelteanlæg ville undgå dette næsten pinlige forbrug af fossilt brændstof. Pløjning og skovling er måske sværere, men de er meget billigere og helt sikkert mere miljømæssigt ansvarlige.

Men når det er sagt, kan nogle særlige situationer dog gøre snesmeltning forsvarlig. En af vores kunder brugte f.eks. snesmeltning til at holde et sæt udendørs betontrapper på en tilknyttet lejlighed sikkert for sin 81-årige mor. En anden kunde købte et hus og opdagede i løbet af sin første vinter, at der på grund af en dårlig konstruktion fra en entreprenørs side dannedes farlige iskapper på stærkt trafikerede områder omkring hans dårligt nivellerede indkørsel. I disse situationer retfærdiggør behovet for sikkerhed det enorme energiforbrug (og den store udgift) til strålende snesmeltning.

Her er et par retningslinjer:

Først skal du altid installere en 6 mil polyethylen-dampspærre og derefter isolere så meget som muligt under og omkring snesmeltningsområdet. Snesmeltning er vanskeligt. Ret energien mod opgaven med at smelte sneen i stedet for at lække varmeenergi ud i jorden eller til den omgivende luft. Dampspærren forhindrer fugt i at vandre op nedefra og stjæle varme fra slangerne.

For det andet skal du bruge en fjedertimer til at aktivere systemet i stedet for en termostat, en pladesensor eller et eller andet højteknologisk snedetekteringssystem. En fjedertimer med en rækkevidde på højst 12 timer vil eliminere muligheden for at lade snesmelten køre, når der ikke er brug for den! Forårstimeren kræver manuel aktivering af systemet og spoler derefter ned til “slukket”.

Erfaringen lærer snart husejeren at styre systemets energiforbrug på baggrund af lokale vejrudsigter, funktioner og forhold. Selve fjedertimeren skal tilføres strøm via en almindelig lyskontakt. På denne måde kan timeren slukkes manuelt, hvis man skruer snesmelteren “på” i fem timer, men bemærker, at sneen er smeltet efter tre timer. Nogle kunder tager det yderligere skridt at tilslutte en pære til samme kredsløb for at give operatøren en visuel indikation af, at snesmelteren er i gang. Igen er dette enkle og effektive metoder til at forhindre, at snesmelteanlægget hærger din energiregning. Tro mig, du ønsker ikke at opvarme din indkørsel fire dage efter den sidste snestorm.

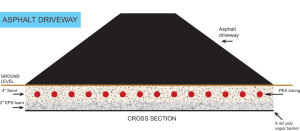

For det tredje skal du, som det fremgår af nedenstående tegning, altid indkapsle strålerørene i et komprimeret sandbed og altid pumpe koldt vand gennem rørene, mens du påfører asfalt. Dette vil bogstaveligt talt forhindre, at slangerne smelter. Det komprimerede sand øger systemets termiske masse for maksimal ydeevne og beskytter også slangerne mod skader under påføring af asfalt.

Asphalt Driveway Cutaway

Og når vi nu taler om asfalt, skal du altid “dække” asfalten med den rette forsegling. Uden den rette belægning absorberes den smeltede sne blot i den uforseglede indkørsel og lækker varmen væk fra strålerørene. Faktisk smelter sneen til mikroskopiske vandpytter i stedet for at flyde væk fra indkørslen. Al denne væske skal derefter “dampes væk” af snesmelteanlægget. Dette scenario forudsætter naturligvis, at systemet er i stand til at generere tilstrækkelig varme til at fordampe en indkørsel med mættet asfalt. Det er ikke sandsynligt. Selv et velkonstrueret snesmeltningssystem ville være nødt til at spilde energi fireogtyve timer i døgnet for at kunne klare det.

En parkeringsplads og indkørsel med snesmeltning, der er velafrettet med henblik på dræning

For det fjerde skal man, hvis det er muligt, ved nybyggeri orientere indkørsler og gangarealer, så man udnytter den naturlige solindstråling. Dette kan omfatte fjernelse af udvalgte træer for at forhindre skyggevirkning eller tilføjelse af en mørk nuance af integralfarve til en støbt betonindkørsel. Gør, hvad der skal til for at få hjælp fra solen.

For det femte skal man altid sørge for tilstrækkelig dræning. Hvorfor trods alt skabe farlige iskapper med smeltet sne? En korrekt gradueret indkørsel eller gangsti skal lede vandet væk til et sikkert sted. Dette forhindrer ulejligheden ved sne i at mutere til en katastrofe med is. Korrekt graduering betyder også, at der ikke er nogen lavpunkter (dvs. vandpytter og derefter ispletter) på selve indkørslen.

Når det utænkelige sker

Ops!…..din betonentreprenør har glemt at installere en vigtig ankerbolt i din betonplade. Han vender tilbage den næste dag med et murerbor og en 1/2″ borehammer og forsøger at rette op på fejlen ved at bore et hul i den nye plade….. og, ja, du gættede det. Han borer lige ind i dine strålerør. Hvad gør du nu?

Når du er faldet til ro (som regel mellem det tidspunkt, hvor du gemmer hans lig og vender tilbage til byggepladsen), begynder du den besværlige proces med at skære betonen væk og installere en reparationskobling. Du bliver nødt til at skabe en vis vrikkeplads, fordi slangen skal bøjes nok til at arbejde reparationskoblingen sikkert på begge åbne ender af PEX uden at knække og beskadige slangen yderligere. Fire til otte tommer på hver side af det berørte område er nok det rigtige (se billedet nedenfor).

Den omtrentlige mængde beton, der skal hugges væk for effektivt at reparere slanger, der er beskadiget i en hærdet plade.

Selvvulkaniserende gummibånd beskytter messingkoblingen mod direkte kontakt med betonen.

Så skæres den beskadigede sektion forsigtigt ud med en PVC-skærer. Du kan skære ca. 1/2″ af slangen ud og stadig have masser af PEX til at lave en meget sikker forbindelse.

Det sidste trin omfatter indpakning af koblingen med selvvulkaniserende (klæber til sig selv) gummitape eller vinyltape. Dette forhindrer, at betonen kommer i direkte kontakt med messingkoblingen, og denne procedure bør anvendes HVER gang en kobling anvendes i en betonudstøbning.

Når du skal bruge dobbelt så mange slanger som normalt

Når du installerer et radiantgulv i områder med stort varmetab som f.eks. dårligt isolerede huse eller moderne boliger med masser af glas og højt til loftet, er det ofte nødvendigt at fordoble dine slanger. I tilfælde af 7/8″ PEX, der normalt installeres 16″ på midten, skal slangerne placeres 8″ på midten. Den korrekte metode til at gøre dette er at køre PEX som du normalt ville gøre, 16″ på midten på de lige strækninger og en behagelig 24″ radius på bøjningerne. Når du så har dækket hele zonen, skal du blot gentage processen fra begyndelsen. På denne måde ender du med to rørstrækninger, der er nogenlunde parallelle med hinanden, med ca. 8″ mellemrum, men du behøver ikke at forsøge at lave en umulig snæver bøjning for at gøre det.

Selv et så stort lager kan være en enkelt zone. Hemmeligheden er flere, jævne kredsløb af slanger