Introducción

Una losa a nivel se define como cualquier losa de hormigón vertida sobre el suelo excavado. Desde la perspectiva de la calefacción radiante, no importa si la losa está realmente «a nivel» o se vierte varios pies por debajo del nivel como parte de una fundación completa. Echa un vistazo a nuestro video Cómo instalar tubos de calefacción por suelo radiante en una losa en el grado, y leer esta página para una descripción completa.

Las fotos de abajo ilustran varias etapas de la losa en la instalación de grado

El resultado final será un hermoso, radiante calefacción solarium.

El resultado final será un hermoso, radiante calefacción solarium.  Una unidad de bombeo se utilizó para llenar el formulario con hormigón. El PEX de 7/8″ no es delicado y soporta fácilmente la tensión de la manguera pesada.

Una unidad de bombeo se utilizó para llenar el formulario con hormigón. El PEX de 7/8″ no es delicado y soporta fácilmente la tensión de la manguera pesada.  Empezando el vertido: Tenga en cuenta que está bien para caminar sobre la tubería. Sólo tenga cuidado con las herramientas afiladas.

Empezando el vertido: Tenga en cuenta que está bien para caminar sobre la tubería. Sólo tenga cuidado con las herramientas afiladas. El hecho es que la instalación de tubos radiantes dentro de una losa de hormigón es probablemente la aplicación más fácil, más rentable y de mayor rendimiento de la ciencia. Los beneficios térmicos son insuperables. Prácticamente cualquier vertido de hormigón debe contener tubos radiantes … incluso si usted no tiene planes inmediatos para calentar el espacio. Después de todo, puede cambiar de opinión más tarde y lamentar la oportunidad perdida. Para la mayoría de las aplicaciones, la tubería y el colector son relativamente baratos y los componentes mecánicos pueden ser instalados incluso años después.

Por supuesto, siempre hay excepciones a la regla. Una cabaña de madera o un cobertizo de almacenamiento exterior con un piso de concreto podría ser un desperdicio de tubería. Pero incluso en ese caso, debería pensar mucho en las posibilidades de convertir estas áreas en un espacio con calefacción en el futuro. Digo esto porque a menudo trabajamos con personas que se enfrentan a la tarea de verter una nueva losa, con tubería, sobre una losa ya existente … y vertieron su losa existente sólo unos pocos años antes. Cuánto más fácil habría sido instalar la tubería en la losa original!

Pero, si usted tiene la suerte de estar planeando un vertido original, el procedimiento es simple. De hecho, los fundamentos de un vertido estándar siguen siendo los mismos. La base de agregado compactado es lo primero, seguido por una barrera de vapor de polietileno de 6 mil, luego el aislamiento, luego las barras de refuerzo o malla de alambre, o ambos.

La fase de aislamiento es crucial para un suelo radiante. Principalmente, las losas calentadas irradian hacia fuera en lugar de hacia abajo, por lo que el aislamiento en los bordes de la losa es más importante. Recuerde que su losa estará a unos 75 grados F. Cualquier superficie más fría en contacto con la losa tratará de robar su calor. Si va a verter contra las paredes de los cimientos, aísle entre la losa y las paredes. Para una instalación más limpia, corte el borde superior de la placa de espuma en un ángulo de 45 grados para que el hormigón fluya hasta la pared de los cimientos y oculte la espuma.

La forma de aislar bajo la losa depende de la severidad de sus inviernos. En latitudes más bajas y cálidas, la espuma XPS de 1″ (espuma de poliestireno extruido, es decir, tabla rosa o azul) funciona bien. En regiones más frías, utilice XPS de 2″.

Tenga en cuenta el aislamiento vertical en los bordes de los cimientos. Las losas calentadas pierden calor hacia fuera y hacia abajo.

Aislamiento de una losa radiante

Detalle del aislamiento de una losa radiante

Hay muchos enfoques para aislar una losa radiante, pero el detalle de la derecha muestra un método frecuentemente utilizado. Dado que la losa será aproximadamente 5 grados más caliente que la temperatura ambiente, una losa de 75 grados es bastante común. Obviamente, cualquier superficie más fría en contacto directo con la losa tratará de robar su calor, por lo que una rotura de puente térmico reduce en gran medida esta transferencia de calor.

Por supuesto, en muchas situaciones se desea un flujo de calor hacia abajo como un medio de crear un «disipador de calor» para proteger el espacio en caso de un grave corte de energía o fallo mecánico. Un forjado con un disipador de calor de este tipo podría tardar días en enfriarse por completo.

Nota: Muchos de nuestros clientes nos preguntan por materiales alternativos de aislamiento de forjados como los paneles «Grid», las láminas radiantes, el aislamiento tipo burbuja y las espumas finas de diversos tipos recubiertas con barreras de vapor. Hay que admitir que estos materiales alternativos tienen dos ventajas claras sobre el tablero «azul», «rosa» o «púrpura», es decir, el poliestireno extruido mencionado anteriormente: son más baratos y más fáciles de instalar que las múltiples láminas de espuma rígida.

Aunque los paneles «Grid» con tubo pex pueden ofrecer cierta facilidad en la instalación del pex, hay un par de inconvenientes cuando se utilizan estos productos. Algunos sistemas de paneles «Grid» aislados o diseños de placas modulares están hechos de espuma EPS (poliestireno expandido), que puede absorber la humedad y perder sus capacidades aislantes. El tablero «Azul, Rosa o Morado» más común, la espuma XPS (poliestireno EXTRUIDO) es un muy buen aislante que no absorbe la humedad. El uso de estos paneles de tipo «Rejilla» puede limitar el espaciado de los circuitos de tuberías y dificultar el mantenimiento de longitudes de circuito iguales. Los paneles «Grid» dictan el espaciado y eliminan la posibilidad de «ajustar para encajar» que ofrece la espuma XPS (poliestireno extruido) normal. Esto puede traducirse en que tubos pex en perfecto estado sean cortados y desechados. Esta práctica no sólo acortará la zona de pex necesaria (menos salida de calor), sino que ahora requiere el ajuste de la válvula para el flujo igualado adecuado debido a las longitudes desiguales del circuito.

El material reflectante no es eficaz en una aplicación de losa (masa térmica), ya que esto funciona más eficazmente en una situación de espacio de aire como se encontraría en una instalación de vigas de piso o para paredes y techos. Otro problema es que las propiedades minerales del hormigón (pueden/deberán) degradar eventualmente la lámina debido a la electrólisis creada por el contenido mineral/metálico disímil, esto se aplica tanto a las aplicaciones de losas «a nivel» como a las suspendidas.

Aunque el plástico de burbujas y el aislamiento de espuma fina son baratos, los clientes informan de su insatisfacción con su rendimiento cuando se utilizan bajo losas.

Para que conste, Radiant Floor Company no vende ningún tipo de aislamiento bajo losas. Nuestra opinión se basa en los comentarios de los clientes y en nuestra propia experiencia. Recomendamos el poliestireno extruido.

Así que, una vez que haya aislado para adaptarse a su situación, instale la barra de refuerzo y/o la malla de alambre y utilice los lazos de barra de refuerzo para sujetar su tubo radiante a la malla. Si, como la mayoría de las losas, necesita más de un circuito de tubos, tendrá que instalar un colector de losa en algún punto conveniente a lo largo del perímetro del vertido. El colector de losa se envía en una caja de madera contrachapada que hace las veces de encofrado alrededor del cual se vierte el hormigón. Asegúrate de que la caja del colector está instalada a plomo. Más tarde, cuando el vertido se haya completado y se haya retirado el kit de prueba de presión de la parte superior del colector, querrá que las tuberías de suministro y de retorno queden bien rectas. Instale el colector de losa muy cerca de su fuente de calor, si es posible, para mantener las líneas de suministro y retorno de su fuente de calor cortas y fáciles.

Nuestro colector de bucles múltiples incluye válvulas de bola para cada circuito de pex, ya que esto también asegurará una mejor purga al llenar el sistema. Las longitudes iguales de pex son la mejor manera de asegurar el equilibrio y la calefacción uniforme. La forma más precisa de equilibrar su sistema (con longitudes desiguales), es medir las temperaturas de suministro y retorno de cada circuito pex. Las longitudes más cortas requerirán más resistencia para igualar el flujo al equilibrar con la longitud más larga. La mejor manera de igualar el flujo es con longitudes de circuito iguales.

Incluimos válvulas de bola (de puerto completo) en nuestro diseño de zona de circuito/lazo múltiple. Estas válvulas se colocan para cada circuito/lazo pex con el fin de llenar y purgar longitudes separadas.

Algunos colectores de lazo/circuito disponibles hoy en día utilizan medidores de flujo mecánicos, válvulas de equilibrio o ajustadores de circuito. No los recomendamos debido a su diseño asfixiante (de detección de flujo),… incluso en sus ajustes «totalmente abiertos», la resistencia en estas válvulas es evidente.

Los caudalímetros mecánicos funcionan detectando el flujo a través del movimiento del líquido y miden el flujo como la cantidad de fluido que pasa a través del caudalímetro. Este movimiento se mide a través de un diseño de resistencia, que inhibe el flujo y aumenta la resistencia/presión de la cabeza. Otra desventaja de los medidores de flujo de agua de tipo mecánico para la medición del agua es que pueden obstruirse más fácilmente cuando el líquido está sucio, contienen partículas y crean una mayor restricción del flujo, etc. Esto puede dar lugar a mayores problemas de mantenimiento. Los contadores de agua mecánicos tampoco funcionan bien cuando el caudal de agua es bajo. La bomba de la zona puede no superar esta presión de cabeza debido a la resistencia que se crea. En ese caso, puede ser necesario aumentar el tamaño de la bomba de la zona, o aumentar el tamaño de la línea de suministro y de retorno para reducir este (posible) problema. El tamaño / modelo de la bomba para cada zona viene dictado por el volumen de la zona y las tuberías de suministro y retorno,… Esto se basa en el uso de cobre de 3/4″ para las zonas con múltiples circuitos; el volumen de las zonas más grandes puede requerir suministro y retorno de 1″; de nuevo, el volumen total de la zona dictará este requisito. Cada tipo de caudalímetro tiene sus propias aplicaciones específicas y limitaciones de instalación. No existe un medidor de flujo de «talla única».

Nuestras conclusiones respaldan la información anterior y se basan en años de experiencia en el taller y sobre el terreno, así como en la información proporcionada por los clientes a través de la resolución de problemas diagnosticados.

Dependiendo del tamaño de la tubería que utilice (PEX de 7/8″ o PEX de ½»), deberá espaciar la tubería a 16″ en el centro o a 8″ en el centro, respectivamente. Tenga en cuenta que mientras usted está haciendo un bucle de la tubería de ida y vuelta, arriba y abajo de la losa y así sucesivamente, usted no va a tratar de hacer una curva de 16″ en la tubería. La curva real será probablemente más cerca de un radio de 24″ …. dependiendo de si usted está instalando la tubería en un día caluroso de verano, o una tarde fresca de otoño. En otras palabras, el calor equivale a la flexibilidad. Pero sea cual sea la temperatura, deje que el tubo se adapte a su curvatura natural. Puede experimentar con un trozo de tubo de 1 metro antes de empezar. Empieza a doblar lentamente hasta que llegues al punto de doblado. Esto le dará una idea de lo ajustado que puede ser el doblado. Luego, más tarde, mientras que la colocación de sus circuitos, y después de su amplia, cómoda curva, usted puede comenzar a espaciar la tubería de aproximadamente 16 «en el centro de la recta-away (8 «en el centro de 1/2″ PEX).

Radiant Floor Company de la tubería Pex tiene una marca dimensional cada 5 pies para que usted sepa la longitud / posición que son, en ese punto en el rollo, como usted pone la tubería Pex a cabo. Cuando usted está cerca de 40′ a 50′ (del extremo de retorno) de distancia del colector de bucle, es una buena idea para hacer la conexión de retorno al colector de bucle, a continuación, trabajar el Pex de nuevo, a fin de no correr corto, o largo cuando se llega al final de la longitud. Ejecutar el Pex de esta manera también asegurará longitudes iguales, cuando la conexión final (retorno) de cada bucle Pex al colector se hace.

Instalación de la losa «disipador de calor»

Instalación de la losa «disipador de calor»  Instalación de la losa «disipador de calor»

Instalación de la losa «disipador de calor» Las dos instalaciones de la losa por encima de utilizar 7/8″ PEX tubería, 16″ en el centro. Observe las curvas anchas y cómodas, y luego el espacio de 16″ en el centro en las rectas. Ambas instalaciones utilizaron la opción del «disipador de calor», es decir, el 30% central de la losa se dejó sin aislar. En las zonas propensas a los cortes de energía prolongados, este enfoque puede dar a la losa una «oscilación térmica» muy larga al almacenar el calor en la masa debajo de la losa. La masa térmica grande protege la casa de la congelación incluso después de días sin un sistema de calefacción.

Futura losa de taller preparada con aislamiento, malla de alambre, y 7/8″ PEX.

Enrolle la tubería en cualquier patrón conveniente, manteniendo el espacio adecuado. Entre aproximadamente 6″ del perímetro. Está bien cruzar la tubería siempre que no cree una pila de tuberías tan gruesa que amenace con elevarse por encima de la superficie de la losa. Usted puede ver cómo eso no sería una gran idea!

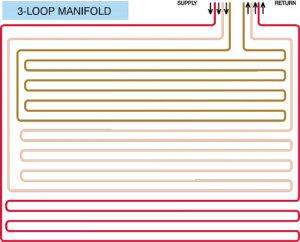

Sistema de colector de tres bucles

El sistema de tres bucles que se muestra aquí es un patrón de diseño comúnmente utilizado para una instalación típica de losa sobre el grado.Aunque está perfectamente bien, y a veces es necesario, cruzar un tubo sobre otro durante el trazado de la tubería, observe cómo esta sencilla configuración coloca cada bucle dentro de su vecino, comenzando por las conexiones exteriores del colector y trabajando hacia el centro.

Una vez que la tubería esté colocada y todas las conexiones estén hechas en el colector, vuelva a colocar la tapa frontal de la caja del colector y presurice el sistema a 50 PSI. Espere varias horas o toda la noche. A veces el aire de la tubería se enfría y se pierden algunas libras de presión. Sin embargo, si el manómetro indica una caída de más de 5 PSI, compruebe si hay fugas en la tubería. La mayoría de las veces, las conexiones al colector sólo necesitan un poco más de ajuste. Si eso no resuelve el problema, inspeccione la tubería en busca de signos de daño. Un trozo de malla metálica afilada puede haber perforado la tubería durante la instalación. Es raro, pero puede ocurrir.

Si se descubre un pinchazo, utilice un acoplamiento de reparación, o si ese método ofende su sentido de la perfección, sustituya ese circuito de tubería. En la mayoría de los casos, sustituir un circuito completo costará menos de 200 dólares. Sólo le costará unos centavos si puede cortar la sección dañada y reutilizar la tubería más tarde en una aplicación de vigas de piso.

También es una buena idea rellenar con espuma de desecho, periódico, un trapo viejo, o lo que sea, alrededor de la tubería donde entra en la caja del colector. De esta manera, si el hormigón es inusualmente espeso, no podrá fluir dentro de la caja y tocar el colector de cobre.

Una vez que el sistema ha sido probado y se ha comprobado que no hay fugas, baje la presión a 25- PSI. Con el manómetro a 25 PSI, tendrá una indicación visual de que el sistema mantiene la presión durante el vertido mismo. En caso de que la presión caiga, encuentre la fuente de la fuga y utilice un acoplamiento de reparación, o forme alrededor del área dañada y repárela más tarde.

Sólo recuerde que los daños durante el vertido son raros. La tubería no es delicada y en la mayoría de los casos está separada 16″. Hay mucho espacio para caminar entre los tramos de tubería. Si hay que pasar el hormigón por el suelo, simplemente coloque algunos tablones de madera contrachapada para repartir el peso y proteger la tubería.

Y ya que estamos hablando de los preparativos previos al vertido, este sería el momento ideal para instalar el «manguito sensor» si se utiliza un sensor de suelo para controlar la zona en lugar del termostato estándar montado en la pared.

El «manguito sensor»

El «manguito sensor» instalado en la caja del colector

En resumen, un sensor de suelo es un pequeño termistor que controla la temperatura real del suelo en lugar de la temperatura del aire en la zona calentada por el forjado. Es el método de control preferido si una segunda fuente de calor aporta calor a la zona. Una zona radiante con una estufa de leña de uso frecuente sería un ejemplo común. Un conducto de aire forzado que sopla hacia la zona radiante sería otro. Obviamente, si la temperatura del aire controlara el suelo radiante, éste nunca se encendería cuando se activaran estos otros calentadores. El aire estaría caliente, pero el suelo permanecería frío.

Con un sensor de suelo que controle la zona radiante, independientemente de la temperatura del aire de la habitación, el suelo mantiene la temperatura de referencia que usted desee y las otras fuentes de calor, si se utilizan, pueden compensar la diferencia.

Por lo tanto, cuando instale un termistor con sensor de suelo, nunca empotre el propio termistor en el hormigón. En su lugar, tome un trozo de tres metros de tubería PEX, tape un extremo y empotre este «manguito sensor» en la losa. Más tarde, puede introducir el termistor en el tubo empotrado. Esto garantizará el acceso futuro al termistor y facilitará su sustitución.

Montaje de prueba de presión

Montaje de prueba de presión del colector de 5 bucles

Una vez completado el vertido, se retira el montaje de prueba de presión que se ve aquí. Usando un soplete, simplemente se desprende la sección superior del colector y se desecha (asegúrese de purgar cualquier presión dentro del colector de antemano). Esto dejará dos tubos verticales que sobresalen por encima del nivel de la losa… sus líneas de suministro y retorno. Las conexiones permanecen por debajo del nivel de la losa dentro del «pozo del colector». Son totalmente accesibles, no tocados por el hormigón, y protegidos de posibles daños durante la construcción futura.

La foto de arriba a la derecha muestra un trabajo diferente con el colector de la losa abotonado y listo para el vertido. Observe el aislamiento de fibra de vidrio colocado alrededor de la tubería. Trozos de espuma, periódicos o trapos también servirán para evitar que el hormigón fluya dentro de la caja y toque el colector de cobre.

Medidor de presión

Este sistema fue probado a 50 psi, pero perdió cerca de 3 psi después de horas. Esto es común y resulta cuando el aire se enfría en la tubería, especialmente durante la noche. Sin embargo, si la presión cae más de 5 psi durante el mismo período de tiempo, compruebe si hay fugas. La mayoría de las veces, las conexiones simplemente necesitan ser apretadas.

Vaciado de la losa

Mover una unidad de bombeo de hormigón sobre un sistema radiante instalado

Mover una unidad de bombeo de hormigón sobre un sistema radiante instalado  Verter la losa alrededor de la caja del colector

Verter la losa alrededor de la caja del colector  Retirar el conjunto de presión con la caja del colector en su lugar

Retirar el conjunto de presión con la caja del colector en su lugar

El colector después del vertido: Al separar la caja, se ha creado un «pozo del colector». Este pozo mantiene las conexiones visibles y accesibles, pero a salvo de daños durante la futura construcción. Si la tubería sobresaliera de la losa, las posibilidades de que se dañara la tubería PEX expuesta serían mucho mayores. Observe también cómo el kit de prueba de presión une el lado de suministro y el de retorno del colector. Esto crea temporalmente un bucle cerrado que permite presurizar el sistema. Cuando el colector está listo para la conexión final con el sistema de calefacción, el kit de prueba se corta o no se sujeta, dejando sólo las dos tuberías verticales de suministro y retorno que sobresalen por encima del nivel de la losa.

Cuando se utiliza una unidad de bombeo de hormigón, es mejor izar la manguera, en lugar de arrastrarla por la tubería. Esto es especialmente cierto cuando la empresa de hormigón crea una manguera larga acoplando secciones más cortas con un accesorio de acero pesado que puede aplastar o perforar la tubería.

El siguiente procedimiento se refiere tanto a los colectores de bucle «en caja» en diseños de losa como de «montaje en pared»:

Cuando esté listo para conectar el colector de losa/»bucle» a su componente del sistema (colector de zona o Radiant Ready), se retira el conjunto de prueba de presión. Es una buena idea desoldar el conjunto de presión antes de cortar y desechar la caja del colector. De este modo, se puede utilizar la caja para proteger la pared de detrás de los efectos del soplete. Purgar la presión de aire del colector de bucle (en el vástago de la válvula schrader), calentar y desoldar los dos codos del conjunto de presión. Los dos codos de cobre (entonces) se convierten en las conexiones del colector de bucle «Suministro & Retorno». Limpie y prepare las conexiones de los tubos, ya que estos dos tubos se conectarán al suministro y al retorno del colector de zona (para un sistema de zonas múltiples) o a las conexiones «Radiant Ready» (para un sistema de zona única).

Ejemplo de colector de bucle «en caja»

Ejemplo de colector de bucle «en caja»  Ejemplo de colector de bucle «de montaje en pared»

Ejemplo de colector de bucle «de montaje en pared»  Otro ejemplo de «montaje en pared»

Otro ejemplo de «montaje en pared»  Un colector de bucle en caja con conexiones completas

Un colector de bucle en caja con conexiones completas  Diseño de «montaje en pared» de zona grande

Diseño de «montaje en pared» de zona grande  Colector de bucle con suministro alterno & retorno

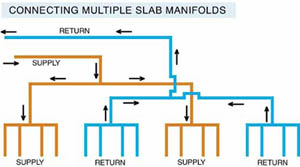

Colector de bucle con suministro alterno & retorno Conexión de múltiples colectores de losa

Esquema del colector de losa múltiple

Con una sola zona en una losa muy grande suele ser mejor agrupar varios colectores de losa y repartirlos por la zona en lugar de crear un único colector monstruoso que obligue a todos los circuitos a empezar y terminar en un solo lugar. Este enfoque más disperso elimina el conjunto difícil de manejar de tuberías apiladas que es el resultado inevitable del mega colector único.

Aunque no es la forma más fácil de distribuir los circuitos de la losa, ocasionalmente un instalador hará que el lado de retorno de un circuito de la losa sea adyacente al lado de suministro. En otras palabras, en lugar de tener todos los extremos de suministro en un lado del colector y todos los extremos de retorno en el otro, la tubería se alternará a través del colector así: Suministro, retorno, suministro, retorno, suministro, retorno, etc.

Normalmente nos encontramos con este enfoque cuando la tubería se ha instalado sola, es decir, sin ningún tipo de colector (y sin el beneficio de una prueba de presión antes del vertido) y el cliente necesita conectar múltiples circuitos mucho después del vertido del hormigón.

Obviamente, esta situación puede presentar algunas dificultades. En primer lugar, a menos que cada circuito esté claramente marcado, la persona que realice la instalación de fontanería en esta zona tendrá que determinar cuáles de los tubos aleatorios que sobresalen de la losa son «suministros» y cuáles son «retornos».

Esto obliga al fontanero a soplar aire en el tubo nº 1, y luego determinar de cuál de los otros tubos se escapa. Afortunadamente, el fontanero tiene un compresor de aire a mano. Si no, se queda con la tarea absurda de soplar en los tubos múltiples, todos los centenares de pies en longitud, uno por uno, y de etiquetar mientras que van. Esto no sólo es tedioso para el fontanero, pero potencialmente embarazoso para los espectadores con imaginación vívida.

«JF especial» colector

Así, lo anterior es un ejemplo de lo que llamamos un colector de diseño de adelante hacia atrás. Este colector incluye líneas de suministro (válvulas de bola rojas) y de retorno (sólo adaptadores) que han sido instaladas una al lado de la otra. El punto es que Radiant Floor Company puede acomodar cualquier disposición de circuito para cualquier zona de la losa.

Derretir la nieve

Hecho: Derretir la nieve y el hielo con calor radiante consume una cantidad asombrosa de energía. Basta con imaginar una masa caliente de hormigón o asfalto expuesta a la intemperie y que vierte libremente BTU a la atmósfera para entender lo que queremos decir. Sólo un sistema masivo, y muy caro, de derretimiento de nieve con energía solar evitaría este consumo de combustible fósil casi vergonzoso. El arado y la pala pueden ser más difíciles, pero son mucho más baratos y ciertamente más responsables con el medio ambiente.

Sin embargo, habiendo dicho esto, algunas situaciones especiales pueden hacer que el derretimiento de la nieve sea justificable. Uno de nuestros clientes, por ejemplo, utilizó el derretimiento de nieve para mantener un conjunto de escalones exteriores de hormigón, en un apartamento adjunto, seguro para su madre de 81 años. Otro cliente compró una casa y descubrió durante su primer invierno que, gracias a un mal diseño por parte de algún contratista, se formaban peligrosas placas de hielo en zonas muy transitadas alrededor de su entrada de vehículos mal nivelada. En estas situaciones, la necesidad de seguridad justifica el enorme consumo de energía (y el gasto) del derretimiento de nieve radiante.

Aquí hay algunas pautas:

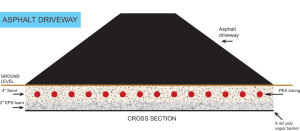

Primero, instale siempre una barrera de vapor de polietileno de 6 mil, y luego aísle todo lo posible debajo y alrededor del área de derretimiento de nieve. Derretir la nieve es difícil. Dirija la energia hacia la tarea de derretir la nieve en lugar de filtrar la energia termica al suelo o al aire circundante. La barrera de vapor evita que la humedad migre desde abajo y robe el calor de la tubería.

En segundo lugar, utilice un temporizador de resorte para activar el sistema en lugar de un termostato, un sensor de losa o algún sistema de detección de nieve de alta tecnología. Un temporizador de resorte con un rango máximo de 12 horas eliminará la posibilidad de dejar el derretimiento de nieve en funcionamiento cuando no es necesario. El temporizador de primavera requiere la activación manual del sistema, y luego se reduce a «off».

La experiencia pronto enseña al propietario cómo gestionar el consumo de energía del sistema basado en las previsiones meteorológicas locales, las características y las condiciones. El propio temporizador de primavera debe alimentarse a través de un interruptor de luz estándar. De este modo, si se enciende el fundidor de nieve durante cinco horas, pero se observa que la nieve se ha derretido al cabo de tres horas, el temporizador puede desconectarse manualmente. Algunos clientes dan un paso más y conectan una bombilla en el mismo circuito para dar al operador una indicación visual de que el fundidor de nieve está funcionando. Una vez más, se trata de formas sencillas y eficaces de evitar que el sistema de fusión de la nieve haga estragos en su factura de energía. Créame, usted no quiere ser la calefacción de su camino de entrada cuatro días después de la última tormenta de nieve.

En tercer lugar, como se indica en el dibujo de abajo, siempre encajonar la tubería radiante en un lecho de arena compactada y siempre bombear agua fría a través de la tubería, mientras que la aplicación del asfalto. Esto evitará literalmente que la tubería se derrita. La arena compactada aumenta la masa térmica del sistema para un máximo rendimiento y también protege la tubería de daños durante la aplicación del asfalto.

Corte de la calzada de asfalto

Y hablando de asfalto, siempre «tape» el asfalto con el sellador apropiado. Sin la tapa apropiada, la nieve derretida simplemente absorbe en la calzada no sellada y lixivia el calor de la tubería radiante. En efecto, la nieve se derrite en charcos microscópicos de agua en lugar de fluir fuera de la calzada. Todo este líquido debe entonces ser «vaporizado» por el sistema de fusión de la nieve. Por supuesto, este escenario asume que el sistema es capaz de generar suficiente calor para evaporar un camino de entrada de asfalto saturado. No es probable. Incluso un sistema de derretimiento de nieve bien diseñado tendría que derrochar energía las veinticuatro horas del día para conseguirlo.

Una zona de aparcamiento y calzada con derretimiento de nieve, bien nivelada para el drenaje

En cuarto lugar, si es posible, en el caso de una nueva construcción, orientar las calzadas y los caminos para aprovechar la radiación solar natural. Esto puede incluir la eliminación de determinados árboles para evitar la sombra o la adición de un tono oscuro de tinte integral a una calzada de hormigón vertido. Haga lo que sea necesario para obtener ayuda solar.

En quinto lugar, proporcione siempre un drenaje adecuado. Después de todo, ¿por qué crear peligrosas capas de hielo con la nieve derretida? Un camino de entrada o una pasarela bien nivelados deberían canalizar el agua hacia un lugar seguro. Esto evita que el inconveniente de la nieve se convierta en un desastre de hielo. La nivelación adecuada también significa que no hay puntos bajos (es decir, charcos, y luego parches de hielo) en el camino de entrada en sí.

Cuando sucede lo impensable

¡Oops! ….. su contratista de hormigón se olvidó de instalar un perno de anclaje clave en su vertido de la losa. Vuelve al día siguiente con una broca de albañilería y un taladro de martillo de 1/2″, y trata de remediar el error perforando un agujero en la nueva losa….. y, bueno, lo adivinó. Él perfora justo en su tubo radiante. ¿Qué haces ahora?

Bueno, después de calmarte (generalmente en algún momento entre esconder su cuerpo y volver al lugar de trabajo), comienzas el arduo proceso de quitar el hormigón e instalar un acoplamiento de reparación. Tendrás que crear un poco de espacio de maniobra porque la tubería tiene que ser lo suficientemente flexible para trabajar el acoplamiento de reparación de forma segura en ambos extremos abiertos del PEX sin doblar y dañar aún más la tubería. De cuatro a ocho pulgadas a cada lado de la zona afectada es probablemente lo correcto (véase la foto de abajo).

La cantidad aproximada de hormigón que debe ser astillado para reparar eficazmente la tubería dañada en una losa endurecida.

La cinta de goma autovulcanizante protege el acoplamiento de latón del contacto directo con el hormigón.

A continuación, recorte cuidadosamente la sección dañada con un cortador de PVC. Usted puede cortar alrededor de 1/2″ de tubería y todavía tiene un montón de PEX para hacer una conexión muy segura.

El paso final consiste en envolver el acoplamiento con autovulcanizante (se pega a sí mismo) cinta de goma o cinta de vinilo. Esto evita que el hormigón entre en contacto directo con el acoplamiento de latón y este procedimiento debe ser utilizado cada vez que un acoplamiento se utiliza en un vertido de hormigón.

Cuando se utiliza el doble de la cantidad normal de tubería

Cuando usted está instalando un suelo radiante en las zonas de alta pérdida de calor, tales como casas mal aisladas o viviendas modernas con un montón de vidrio y techos altos, a menudo es necesario duplicar su tubería. En el caso del PEX de 7/8″, que normalmente se instala a 16″ del centro, la tubería debe colocarse a 8″ del centro. El método correcto de hacer esto es ejecutar el PEX como lo haría normalmente, 16 «en el centro de la recta, y un buen radio de 24 «en las curvas. Luego, cuando hayas cubierto toda la zona, simplemente repite el proceso desde el principio. De esta manera, terminará con dos tramos de tubería aproximadamente paralelos entre sí, separados por unos 8″, pero no tendrá que intentar una curva imposiblemente ajustada para lograrlo.

Incluso un almacén tan grande puede ser una sola zona. El secreto es múltiples, incluso circuitos de tubería