Antecedentes

Un aerogenerador es una máquina que convierte la energía cinética del viento en energía mecánica rotativa, que luego se utiliza para realizar trabajo. En los modelos más avanzados, la energía rotativa se convierte en electricidad, la forma de energía más versátil, mediante un generador.

Durante miles de años la gente ha utilizado los molinos de viento para bombear agua o moler el grano. Incluso en el siglo XX se utilizaban en los hogares y ranchos estadounidenses turbinas eólicas altas, delgadas y con múltiples aspas, hechas completamente de metal, para bombear agua al sistema de tuberías de la casa o al abrevadero del ganado. Después de la Primera Guerra Mundial, se empezó a trabajar en el desarrollo de turbinas eólicas que pudieran producir electricidad. Marcellus Jacobs inventó un prototipo en 1927 que podía proporcionar energía para una radio y algunas lámparas, pero poco más. Cuando la demanda de electricidad aumentó más tarde, los pequeños e inadecuados aerogeneradores de Jacobs cayeron en desuso.

La primera turbina eólica a gran escala construida en Estados Unidos fue concebida por Palmer Cosslett Putnam en 1934; la terminó en 1941. La máquina era enorme. La torre tenía 36,6 yardas (33,5 metros) de altura, y sus dos palas de acero inoxidable tenían diámetros de 58 yardas (53 metros). La turbina eólica de Putnam podía producir 1.250 kilovatios de electricidad, o sea, lo suficiente para satisfacer las necesidades de una pequeña ciudad. Sin embargo, fue abandonada en 1945 por un fallo mecánico.

Con el embargo de petróleo de los años 70, Estados Unidos empezó a considerar de nuevo la viabilidad de producir electricidad barata a partir de turbinas eólicas. En 1975 entró en funcionamiento el prototipo Mod-O. Se trataba de una turbina de 100 kilovatios con dos palas de 21 yardas (19 metros). Le siguieron más prototipos (Mod-OA, Mod-1, Mod-2, etc.), cada uno más grande y potente que el anterior. Actualmente, el Departamento de Energía de los Estados Unidos pretende superar los 3.200 kilovatios por máquina.

Existen muchos modelos diferentes de aerogeneradores, siendo el más llamativo el Darrieus de eje vertical, que tiene forma de batidora de huevos. Sin embargo, el modelo más apoyado por los fabricantes comerciales es una turbina de eje horizontal, con una capacidad de unos 100 kilovatios y tres palas de no más de 33 yardas (30 metros) de longitud. Los aerogeneradores de tres palas giran más suavemente y son más fáciles de equilibrar que los de dos palas. Además, aunque los aerogeneradores más grandes producen más energía, los modelos más pequeños tienen menos probabilidades de sufrir fallos mecánicos importantes, por lo que su mantenimiento es más económico.

Los parques eólicos han surgido por todo Estados Unidos, sobre todo en California. Los parques eólicos son enormes conjuntos de turbinas eólicas situadas en zonas de producción de viento favorable. El gran número de aerogeneradores interconectados es necesario para producir suficiente electricidad para satisfacer las necesidades de una población considerable. En la actualidad, 17.000 aerogeneradores en parques eólicos propiedad de varias empresas de energía eólica producen 3.700 millones de kilovatios-hora de electricidad al año, suficiente para satisfacer las necesidades energéticas de 500.000 hogares.

Materias primas

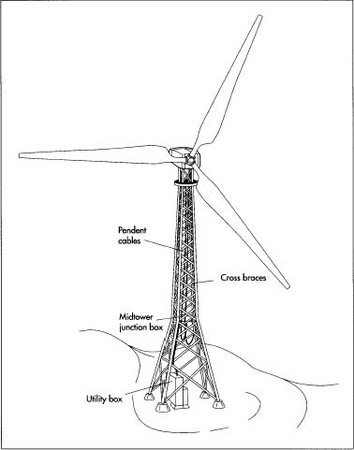

Un aerogenerador consta de tres partes básicas: la torre, la góndola y las palas del rotor. La torre es una torre de celosía de acero similar a las torres eléctricas o una torre tubular de acero con una escalera interior hasta la góndola.

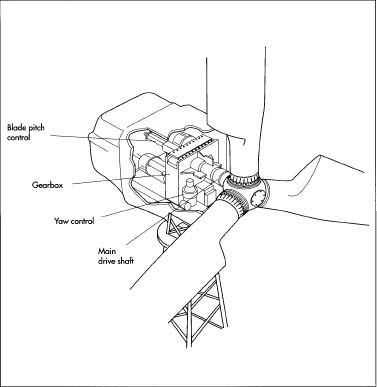

A continuación, se instala la góndola de fibra de vidrio. Su funcionamiento interno -eje de transmisión principal, caja de cambios y controles de cabeceo y guiñada de las palas- se ensambla y se monta en un bastidor base en la fábrica. A continuación, la góndola se atornilla alrededor del equipo. En el emplazamiento, la góndola se levanta sobre la torre terminada y se atornilla en su lugar.

La mayoría de las torres no tienen tirantes, que son cables utilizados para el apoyo, y la mayoría están hechas de acero que ha sido recubierto con una aleación de zinc para la protección, aunque algunos están pintados en su lugar. La torre de una turbina típica fabricada en Estados Unidos tiene aproximadamente 80 pies de altura y pesa unas 19.000 libras.

La góndola es una carcasa fuerte y hueca que contiene el funcionamiento interno de la turbina eólica. La góndola, que suele ser de fibra de vidrio, contiene el eje de transmisión principal y la caja de cambios. También contiene el control de paso de las palas, un sistema hidráulico que controla el ángulo de las palas, y el accionamiento de guiñada, que controla la posición de la turbina con respecto al viento. El generador y los controles electrónicos son equipos estándar cuyos principales componentes son el acero y el cobre. Una góndola típica de una turbina actual pesa aproximadamente 22.000 libras.

El uso más diverso de materiales y la mayor experimentación con nuevos materiales se produce con las palas. Aunque el material más utilizado para las palas de los aerogeneradores comerciales es la fibra de vidrio con núcleo hueco, también se utilizan otros materiales como maderas ligeras y aluminio. Las palas de madera son sólidas, pero la mayoría de las palas están formadas por una piel que rodea un núcleo hueco o relleno de una sustancia ligera, como espuma de plástico o nido de abeja, o madera de balsa. Una pala típica de fibra de vidrio tiene unos 15 metros de longitud y pesa aproximadamente 2.500 libras.

Los aerogeneradores también incluyen una caja de servicios, que convierte la energía eólica en electricidad y que se encuentra en la base de la torre. Varios cables conectan la caja de servicios a la góndola, mientras que otros conectan toda la turbina a las turbinas cercanas y a un transformador.

El proceso de fabricación

Antes de considerar la construcción de turbinas eólicas individuales, los fabricantes deben determinar una zona adecuada para el emplazamiento de los parques eólicos. Los vientos deben ser constantes y su velocidad debe superar regularmente las 15,5 millas por hora (25 kilómetros por hora). Si los vientos son más fuertes durante ciertas estaciones, es preferible que sean mayores durante los periodos de máximo uso de la electricidad. En el paso de Altamont (California), por ejemplo, donde se encuentra el mayor parque eólico del mundo, la velocidad del viento alcanza su máximo en verano, cuando la demanda es elevada. En algunas zonas de Nueva Inglaterra donde se están considerando parques eólicos, los vientos son más fuertes en invierno, cuando la necesidad de

El calentamiento aumenta el consumo de energía eléctrica. Los parques eólicos funcionan mejor en zonas abiertas de terrenos ligeramente ondulados y rodeados de montañas. Se prefieren estas zonas porque los aerogeneradores pueden colocarse en crestas y permanecer sin obstáculos de árboles y edificios, y las montañas concentran el flujo de aire, creando un túnel eólico natural de vientos más fuertes y rápidos. Los parques eólicos también deben situarse cerca de las líneas de suministro para facilitar la transferencia de la electricidad a la central eléctrica local.

Preparación del emplazamiento

- 1 Allí donde se va a construir un parque eólico, se cortan las carreteras para dar paso al transporte de las piezas. En cada emplazamiento de la turbina eólica, se nivela el terreno y la zona de la plataforma. A continuación se colocan los cimientos de hormigón y se instalan los cables subterráneos. Estos cables conectan los aerogeneradores entre sí en serie, y también los conectan todos al centro de control remoto, donde se supervisa el parque eólico y se envía la electricidad a la compañía eléctrica.

Montaje de la torre

- 2 Aunque las piezas de acero de la torre se fabrican fuera de la planta, normalmente se ensamblan in situ. Las piezas se atornillan antes del montaje y la torre se mantiene en posición horizontal hasta su colocación. Una grúa eleva la torre hasta su posición, se aprietan todos los pernos y se comprueba su estabilidad al terminar.

Góndola

- 3 La góndola de fibra de vidrio, al igual que la torre, se fabrica fuera del emplazamiento en una fábrica. Sin embargo, a diferencia de la torre, también se ensambla en la fábrica. Su funcionamiento interno -eje de transmisión principal, caja de cambios y controles de cabeceo y guiñada de las palas- se ensambla y luego se monta en un bastidor base. La góndola se atornilla entonces

La caja de suministro de cada aerogenerador y el sistema de comunicación eléctrica del parque eólico se instalan simultáneamente con la colocación de la góndola y las palas. Los cables van de la góndola a la caja de servicios y de la caja de servicios al centro de control remoto.

La caja de suministro de cada aerogenerador y el sistema de comunicación eléctrica del parque eólico se instalan simultáneamente con la colocación de la góndola y las palas. Los cables van de la góndola a la caja de servicios y de la caja de servicios al centro de control remoto.alrededor del equipo. En el emplazamiento, la góndola se levanta sobre la torre terminada y se atornilla en su lugar.

Palas rotativas

- 4 Las palas de aluminio se crean atornillando láminas de aluminio, mientras que las palas de madera se tallan para formar una hélice aerodinámica similar en sección a un ala de avión.

- 5 Sin embargo, el mayor número de palas se fabrica con fibra de vidrio. La fabricación de fibra de vidrio es una operación minuciosa. En primer lugar, se prepara un molde en dos mitades, como una concha de almeja, pero con la forma de una pala. A continuación, se aplica una mezcla compuesta de fibra de vidrio y resina a las superficies interiores del molde, que se cierra. La mezcla de fibra de vidrio debe secarse durante varias horas; mientras lo hace, una vejiga llena de aire dentro del molde ayuda a la pala a mantener su forma. Una vez seca la fibra de vidrio, se abre el molde y se retira la vejiga. La preparación final de la pala implica la limpieza, el lijado, el sellado de las dos mitades y la pintura.

- 6 Las palas se suelen atornillar a la góndola después de haberla colocado en la torre. Debido a que el montaje es más fácil de realizar en el suelo, ocasionalmente una pala de tres puntas tiene dos palas atornilladas a la góndola antes de ser levantada, y la tercera pala se atornilla después de que la góndola esté en su lugar.

Instalación de los sistemas de control

- 7 La caja de servicios de cada aerogenerador y el sistema de comunicación eléctrica del parque eólico se instalan simultáneamente con la colocación de la góndola y las palas. Los cables van de la góndola a la caja de servicios y de la caja de servicios al centro de control remoto.

Control de calidad

A diferencia de la mayoría de los procesos de fabricación, la producción de aerogeneradores implica muy poca preocupación por el control de calidad. Debido a que la producción en masa de aerogeneradores es bastante nueva, no se han establecido normas. Ahora se están haciendo esfuerzos en esta área tanto por parte del gobierno como de los fabricantes.

Aunque se cuenta con que los aerogeneradores en servicio funcionen el 90 por ciento de las veces, se siguen encontrando muchos fallos estructurales, sobre todo en las palas. A veces aparecen grietas poco después de la fabricación. Los fallos mecánicos debidos a errores de alineación y montaje son frecuentes. Los sensores eléctricos fallan con frecuencia debido a las subidas de tensión. Los frenos no hidráulicos suelen ser fiables, pero los sistemas de frenado hidráulicos suelen dar problemas. Se están desarrollando planes para utilizar la tecnología existente para resolver estas dificultades.

Los aerogeneradores tienen programas de mantenimiento regulares para minimizar los fallos. Cada tres meses se someten a una inspección, y cada seis meses se programa una revisión de mantenimiento mayor. Esto suele implicar la lubricación de las piezas móviles y la comprobación del nivel de aceite en la caja de engranajes. También es posible que un trabajador pruebe el sistema eléctrico in situ y anote cualquier problema con el generador o los enganches.

Ventajas e inconvenientes medioambientales

Un aerogenerador que produce electricidad a partir de vientos inagotables no genera contaminación. En comparación, el carbón, el petróleo y el gas natural producen de una a dos libras de dióxido de carbono (una emisión que contribuye al efecto invernadero y al calentamiento global) por kilovatio-hora producido. Cuando se utiliza la energía eólica para las necesidades eléctricas, se reduce la dependencia de los combustibles fósiles para este fin. La producción anual actual de electricidad mediante turbinas eólicas (3.700 millones de kilovatios-hora) equivale a cuatro millones de barriles de petróleo o un millón de toneladas de carbón.

Los aerogeneradores no están completamente libres de inconvenientes medioambientales. Mucha gente los considera antiestéticos, sobre todo cuando se construyen enormes parques eólicos cerca de zonas silvestres prístinas. Se ha documentado la muerte de aves y el zumbido de las aspas produce bastante ruido. Los esfuerzos para reducir estos efectos incluyen la selección de sitios que no coincidan con áreas silvestres o rutas de migración de aves y la investigación de formas de reducir el ruido.

El futuro

El futuro sólo puede mejorar para los aerogeneradores. El potencial de la energía eólica está en gran medida sin explotar. El Departamento de Energía de los Estados Unidos calcula que en 1995 se podrá multiplicar por diez la cantidad de electricidad que se produce actualmente. Para el año 2005, es posible multiplicar por setenta la producción actual. Si esto se consigue, las turbinas eólicas representarían el 10% de la producción eléctrica de Estados Unidos.

Actualmente se está investigando para aumentar el conocimiento de los recursos eólicos. Se trata de probar cada vez más zonas para ver la posibilidad de colocar parques eólicos donde el viento sea fiable y fuerte. Hay planes para aumentar la vida útil de la máquina de cinco años a 20 ó 30 años, mejorar la eficiencia de las palas, proporcionar mejores controles, desarrollar trenes de transmisión que duren más y permitir una mejor protección contra sobretensiones y conexión a tierra. El Departamento de Energía de los Estados Unidos ha establecido recientemente un calendario para aplicar las últimas investigaciones con el fin de construir turbinas eólicas con un índice de eficiencia superior al actual. (La eficiencia de un aerogenerador ideal es del 59,3%. Es decir, se puede captar el 59,3% de la energía del viento. Las turbinas que se utilizan en la actualidad tienen una eficiencia de alrededor del 30 por ciento). El Departamento de Energía de los Estados Unidos también ha contratado a tres empresas para que investiguen formas de reducir los fallos mecánicos. Este proyecto comenzó en la primavera de 1992 y se extenderá hasta finales de siglo.

Las turbinas eólicas serán más frecuentes en los próximos años. El mayor fabricante de turbinas eólicas del mundo, U.S. Windpower, tiene previsto pasar de una capacidad de 420 megavatios (4.200 máquinas) a 800 megavatios (8.000 máquinas) en 1995. Prevén tener 2.000 megavatios (20.000 máquinas) para el año 2000. Otros fabricantes de aerogeneradores también tienen previsto aumentar su producción. Se han formado comités internacionales compuestos por varias naciones industrializadas para discutir el potencial de las turbinas eólicas. También se están realizando esfuerzos para proporcionar a los países en desarrollo pequeñas turbinas eólicas similares a las que Marcellus Jacobs construyó en la década de 1920. Dinamarca, que ya produce entre el 70% y el 80% de la energía eólica de Europa, está desarrollando planes para ampliar la fabricación de turbinas eólicas. El cambio de siglo debería ver turbinas eólicas bien colocadas, eficientes, duraderas y numerosas.

– Rose Secrest