背景

風車は、風の運動エネルギーを回転機械エネルギーに変換し、それを用いて仕事をする機械である。 より高度な機種では、発電機を用いて回転エネルギーを最も汎用性の高いエネルギーである電気に変換しています。

何千年もの間、人々は水を汲んだり穀物を挽いたりするために風車を使ってきました。 20世紀になっても、アメリカの家庭や牧場では、背の高い、細長い、複数の羽根を持つ、すべて金属製の風車が、家の配管システムや牛の水桶に水を送るために使われていた。 第一次世界大戦後、電気を作る風車の開発が始まった。 マーセラス・ジェイコブスは1927年に試作機を開発し、ラジオとランプ数個に電力を供給することができたが、それ以外はほとんど使えなかった。 その後、電力需要が高まると、ジェイコブスの小型で不十分な風力発電機は使われなくなった。

米国で最初に作られた大規模な風力発電機は、1934年にパーマー・コスレット・パットナムが考案し、1941年に完成させたものである。 その機械は巨大であった。 タワーは高さ36.6ヤード(33.5メートル)、2枚のステンレス製ブレードの直径は58ヤード(53メートル)であった。 この風力発電機は1,250キロワット、小さな町1つ分の電力を発電することができた。 しかし、この風車は機械的な故障のため、1945年に放棄された。

1970年代の石油禁輸をきっかけに、アメリカでは再び風力発電による安価な電力生産の可能性を検討するようになった。 1975年にはMod-Oのプロトタイプが稼動していた。 これは21ヤード(19メートル)のブレードを2枚持つ100キロワットのタービンであった。 その後、Mod-OA、Mod-1、Mod-2など、より大型で強力な試作機が次々と作られた。 現在、米国エネルギー省は1機あたり3,200キロワット超を目指している。

風力発電機にはさまざまな機種が存在するが、最も印象的なのは卵のビーターのような形をした垂直軸のダリウスである。 しかし、商業メーカーに最も支持されているのは、100キロワット前後の出力で、長さ30メートル以下の3枚のブレードを持つ水平軸のタービンである。 3枚羽根の風車は、2枚羽根の風車に比べて回転がスムーズで、バランスも取りやすい。 また、大型の風力発電機はより多くのエネルギーを生み出しますが、小型のものは大きな機械的故障が少なく、メンテナンスが経済的です。

風力発電所は、カリフォルニアを筆頭にアメリカ全土に誕生している。 風力発電所とは、風力の強い場所に巨大な風車を並べたものである。 多数の風力発電機を連結して、人口に見合った電力を生産する必要がある。 現在、風力発電会社数社が所有する風力発電所では、17,000基の風車が年間37億kWhの電力を生産しており、これは50万世帯のエネルギー需要を満たすのに十分な量である。

原材料

風力タービンは、タワー、ナセル、ローターブレードの3つの基本部品で構成されています。 タワーは、電力用タワーに似た鋼鉄製の格子状タワーか、ナセルにつながる内梯子を持つ鋼管製タワーである。

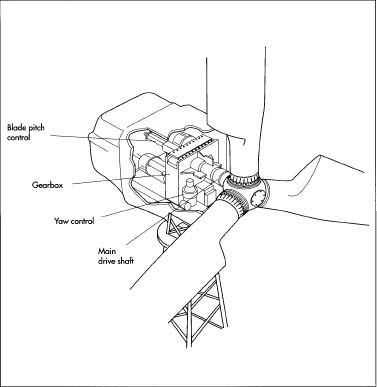

次に、グラスファイバー製のナセルが取り付けられます。 メインドライブシャフト、ギアボックス、ブレードピッチ・ヨーコントロールなどの内部機構を工場で組み立て、ベースフレームに取り付けます。 そして、ナセルの周囲をボルトで固定する。 現地では、完成したタワーにナセルを吊り上げ、ボルトで固定します。

ほとんどのタワーには支持用のケーブルであるガイがなく、保護のために亜鉛合金でコーティングされたスチール製が多いが、代わりにペイントされているものもある。 アメリカ製の典型的なタービンのタワーは、高さ約80フィート、重さ約19,000ポンド。

ナセルは風力タービンの内部機構を格納する強固な中空のシェルである。 通常、グラスファイバー製で、メインドライブシャフトとギアボックスがある。 また、ブレードの角度を制御する油圧システム「ブレードピッチコントロール」と、風に対するタービンの位置を制御する「ヨードドライブ」も含まれます。 発電機と電子制御装置は標準装備で、主な部品は鉄と銅である。 現在のタービンの典型的なナセルの重さは約22,000ポンドです。

最も多様な材料が使われ、新材料の実験が行われるのはブレードです。 商業用風力タービンのブレードに使われる最も主要な材料は、中空コアのグラスファイバーですが、他にも軽量の木材やアルミニウムが使われています。 木製のブレードは頑丈ですが、ほとんどのブレードはコアを囲む皮が中空か、発泡プラスチックやハニカム、バルサ材などの軽量な物質で満たされています。 典型的なグラスファイバーブレードは、長さ約15メートル、重さ約2,500ポンドです。

風力発電機には、風力エネルギーを電気に変換するユーティリティボックスも含まれており、これはタワーの基部に設置されている。 ユーティリティボックスとナセルをつなぐケーブルや、タービン全体を近くのタービンや変圧器とつなぐケーブルがある。

製造工程

個々の風力タービンの建設を検討する前に、メーカーは風力発電所の設置に適した地域を決定する必要がある。 風は安定して吹いていなければならず、その速度は定期的に時速15.5マイル(時速25キロメートル)以上でなければならない。 また、季節によって風が強くなる場合は、電力使用量が最大となる時期に最大となるようにすることが望ましい。 例えば、世界最大の風力発電所があるカリフォルニア州のアルタモント・パスは、電力需要の多い夏場に風速がピークに達する。 風力発電所が検討されているニューイングランドのいくつかの地域では、風が最も強いのは冬で、電力需要が高まる

加熱により電力消費量が増加する。 風力発電所は、山に囲まれたやや起伏のある開けた土地で最もよく機能する。 風力タービンを尾根に設置すれば、木々や建物に邪魔されることなく、また、山が空気の流れを集中させ、より強く、より速い風が吹く自然の風のトンネルを作ることができるからだ。 また、風力発電所は、電気を地域の発電所に送るために、電線の近くに設置する必要があります。

用地の準備

- 1 風力発電所を建設する場所では、部品を運搬するための道を切り開く。 各風力発電所の場所では、土地を整地し、パッドの部分を平らにします。 その後、コンクリートの基礎工事を行い、地中ケーブルを敷設する。 このケーブルは、風力発電機同士を直列につなぐとともに、風力発電所を監視し、電気を電力会社に送るための遠隔制御センターにもつながっています。

タワーの建方

- 2 タワーの鉄骨部品は工場で現地生産されるが、通常は現地で組み立てる。 建てる前に各部をボルトで固定し、タワーを水平に保ったまま設置する。 クレーンでタワーを吊り上げ、ボルトを締め、安定性を確認した後、完成する。

Nacelle

- 3 グラスファイバーのナセルもタワーと同様に工場で生産される。 しかしタワーとは異なり、これも工場で組み立てられる。 メインドライブシャフト、ギアボックス、ブレードピッチとヨーの制御装置などの内部機構を組み立てた後、ベースフレームに取り付ける。 ナセルとブレードを設置するのと同時に、各風力発電機のユーティリティボックスと風力発電所の電気通信システムが設置される。 ナセルからユーティリティボックスへ、ユーティリティボックスからリモートコントロールセンターへケーブルが引かれている。 機器の周り。 現場では、完成したタワーにナセルが吊り上げられ、ボルトで固定されます。

回転翼

- 4 アルミニウムの羽根は板をボルトで留めて作りますが、木の羽根は削り出して飛行機の翼に似た断面の空力プロペラに仕上げます。

- 5 しかし、圧倒的に多いのはグラスファイバー製のブレードである。 グラスファイバーの製造は、骨の折れる作業である。 まず、アサリの貝殻のように二股に分かれ、かつブレードのような形をしている金型を用意する。 次に、グラスファイバーと樹脂の混合物を型の内側に塗布し、型を閉じます。 この間、金型の中にある空気が入ったブラダーが刃の形状を保つのを助ける。 グラスファイバーの乾燥が完了したら、金型を開き、ブラダーを取り除きます。 ブレードの最終準備には、洗浄、サンディング、2つのハーフのシーリング、塗装が含まれます。

- 6 ブレードは通常、タワーに設置された後、ナセルにボルトで固定されます。 地上での組み立てが容易なため、3本爪のブレードの場合、2本のブレードを吊り上げる前にナセルにボルトで固定し、ナセルが設置された後に3本目のブレードをボルトで固定することもある。

制御システムの設置

- 7 各風車のユーティリティボックスとウインドファームの電気通信システムは、ナセルとブレードの配置と同時に設置される。 ナセルからユーティリティボックスへ、ユーティリティボックスからリモートコントロールセンターへケーブルが引かれている。

品質管理

ほとんどの製造工程とは異なり、風力タービンの生産では品質管理に関する懸念はほとんどない。 風力タービンの大量生産はまだ始まったばかりであるため、標準が設定されていないのである。 現在、国やメーカーがこの分野に取り組んでいます。

稼働中の風力発電機は、90%以上の確率で稼働していますが、特にブレードには構造的な欠陥が多く見受けられます。 製造後すぐにひび割れが発生することもあります。 アライメントや組み立てのミスによる機械的な不具合はよくあることです。 電気センサーは電力サージで故障することが多い。 非油圧式ブレーキは信頼性が高いが、油圧式ブレーキは問題が多い。 これらの問題を解決するために、既存の技術を利用する計画を立てている。

風力発電機には、故障を少なくするために定期的なメンテナンススケジュールがあります。 3ヶ月に一度は点検、6ヶ月に一度は大掛かりな点検が行われます。 可動部への注油やギアボックスの油量チェックなどが行われます。 また、作業員が現場で電気系統をテストし、発電機や接続機器に問題がないかを確認することも可能です。

環境上の利点と欠点

無尽蔵の風を利用して発電する風力発電機は、公害を発生させない。 それに比べ、石炭、石油、天然ガスは、1キロワット時の発電あたり1~2ポンドの二酸化炭素(温室効果や地球温暖化の原因となる排出物)を発生させる。 風力エネルギーを電力需要に利用すれば、そのための化石燃料への依存度を減らすことができる。 現在、風力発電機による年間発電量(37億kWh)は、石油400万バレル、石炭100万トンに相当する。

風力発電機には環境上の欠点が全くないわけではありません。 特に、巨大な風力発電所が手つかずの自然地域の近くに建設された場合、多くの人が風力発電を美しくないものだと考える。 鳥の殺傷事件も記録されているし、ブレードの回転による騒音もかなりある。 これらの影響を減らすために、原生地域や鳥の移動ルートと重ならないような場所を選んだり、騒音を減らす方法を研究したりする努力がなされています。

未来

風力タービンの未来は良くなる一方だ。 風力エネルギーの可能性は、まだほとんど開拓されていない。 米国エネルギー省の試算では、1995年までに現在生産されている電力量の10倍を達成することが可能です。 2005年には、現在の70倍の生産が可能です。 これが達成されれば、風力タービンはアメリカの電力生産の10パーセントを占めることになります。

現在、風力資源に関する知識を深めるための研究が行われている。 風力発電所を設置するために、より多くの地域でテストが行われ、信頼できる強い風が吹いていることが確認されている。 機械の寿命を5年から20~30年に延ばし、ブレードの効率を上げ、より良い制御を行い、より長持ちするドライブトレインを開発し、サージ保護やアースを充実させる計画が進行中である。 米国エネルギー省は最近、現在よりも高効率の風力発電機を製造するために、最新の研究を実施するスケジュールを設定した。 (理想的な風力発電機の効率は59.3%です。 つまり、風のエネルギーの59.3%を取り込むことができる。 実際に使われている風力発電機の効率は約30%です)。 また、米国エネルギー省は3つの企業と契約し、機械的な故障を減らすための研究を行っています。 このプロジェクトは1992年春に始まり、今世紀末まで続く予定です。

風力発電機は今後ますます普及していくでしょう。 世界最大の風力発電機メーカーである米国ウィンドパワー社は、1995年までに420メガワット(4,200機)から800メガワット(8,000機)に拡張する計画である。 2000年には2,000メガワット(20,000機)にする予定だそうです。 他の風力発電機メーカーも生産台数の増加を計画している。 先進国数カ国からなる国際委員会が発足し、風力発電の可能性を議論している。 また、1920年代にマーセラス・ジェイコブスが作ったような小型風力発電機を発展途上国に提供する取り組みも行われている。 すでにヨーロッパの風力発電の7〜8割を生産しているデンマークでは、風力発電機の生産を拡大する計画が進められている。 今世紀中には、適切な位置に設置され、効率的で耐久性があり、数も多い風力タービンが登場するはずです。

– ローズ・セクレスト