C’è più di un modo per cuocere una torta. Gli ingredienti, la temperatura, il tempo di cottura e quanti ne servite dettano il vostro approccio. Fare i brownies per la terza elementare non è la stessa cosa che cuocere una torta nuziale elaborata a 350 gradi. Lo stesso vale quando si tratta di selezionare un giusto processo di fusione del metallo per produrre qualsiasi componente. Quale processo offre il miglior costo complessivo, considerando i requisiti di caratteristiche, materiale, qualità e quantità?

L’elenco dei metodi per produrre parti in metallo è lungo, e include la lavorazione/lavorazione, la forgiatura, la fabbricazione e altro ancora. In questo articolo, discuteremo solo i vari processi di fusione che potreste scegliere per fare un componente importante.

Sand Casting

La fusione in sabbia esiste da secoli ed è usata per fare circa 2/3 dei prodotti fusi. È un metodo versatile per produrre una vasta gamma di geometrie fuse, comprese quelle con strutture interne e passaggi – da meno di una libbra a parti enormi che pesano diverse tonnellate.

Il processo è versatile e conveniente, anche in bassi volumi perché il costo degli utensili può essere minimizzato, o addirittura eliminato, attraverso la stampa 3D in sabbia o la lavorazione diretta dello stampo. È il più adatto per i progetti a forma di rete in cui alcune lavorazioni successive sono impiegate per le aree con una stretta finitura superficiale o requisiti di tolleranza dimensionale. È fattibile per quasi tutte le leghe eccetto i metalli reattivi e quelli che richiedono la colata sotto vuoto.

Investment Casting

Investment casting produce una parte metallica finita creando un guscio di ceramica intorno a un modello di consumo dettagliato, di solito di cera o acrilico, che alla fine viene fuso o bruciato via. Questo metodo è selezionato perché produce un’eccellente finitura superficiale “as-cast”. Può ottenere pareti sottili, tolleranze più strette e parti sagomate o non simmetriche con dettagli fini, comprese le strutture interne. Una buona gestione del processo può massimizzare il numero di parti su un “albero” per essere conveniente.

Ci sono soluzioni meno costose quando le richieste di tolleranza sono meno severe – sezioni più pesanti o parti che saranno comunque lavorate – e i limiti superiori delle dimensioni sono molto più bassi per le fusioni a cera persa rispetto, per esempio, alle fusioni in sabbia. I costi delle attrezzature hanno storicamente limitato la microfusione a volumi più alti, ma processi come lo SLA e la stampa di modelli 3D l’hanno resa praticabile per prototipi o anche per pezzi singoli.

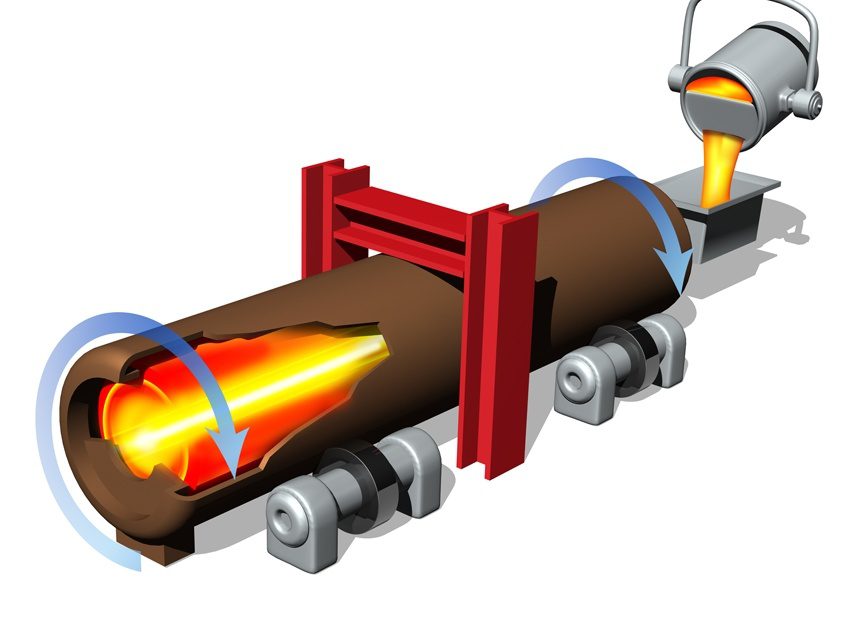

Fusione continua

La colata continua è un processo in cui il metallo fuso è disegnato attraverso uno stampo di formazione mentre si solidifica nella forma desiderata. Un profilo può essere creato sia nell’ID che nell’OD della parte per creare un solido o una cavità. La sagomatura interna, tuttavia, è limitata dal materiale fuso, poiché l’alto punto di fusione del ferro (rispetto alle leghe a base di rame) rende difficile la sagomatura a causa di considerazioni sulla durata dello stampo.

Una barra di colata continua sarebbe tipicamente tagliata alla lunghezza desiderata e lavorata ulteriormente. La colata continua genera metallo con una struttura solida e può essere conveniente quando viene usata per ridurre processi di lavorazione costosi come la fresatura, e il materiale può essere acquisito in piccole quantità. Non è una buona soluzione per componenti più complessi con forme irregolari o passaggi interni intricati.

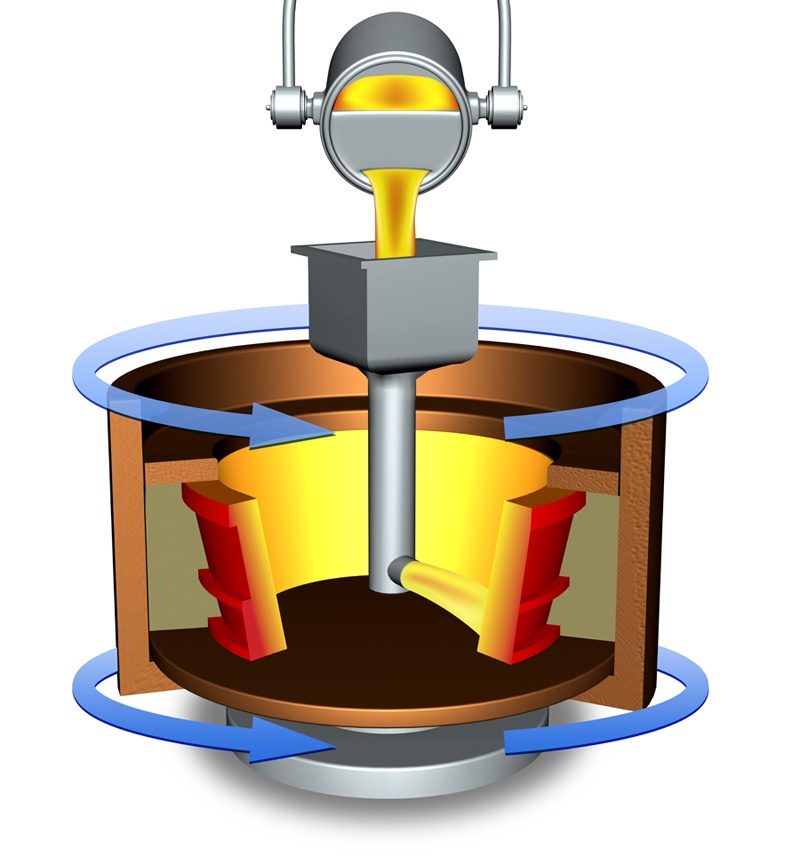

Fusione centrifuga

La fusione centrifuga è la tecnologia di scelta per applicazioni di servizio severe in configurazioni che possono essere sviluppate con un asse di rotazione. Il metallo fuso versato in una trafila si solidifica in direzione, centrifugando le impurità a bassa densità verso l’ID dove vengono successivamente lavorate. Il risultato è una pulizia del materiale che è tipicamente superiore ad altri processi di fusione o forgiatura. Lo stampo ruota verticalmente o orizzontalmente a seconda della configurazione del pezzo, e la sagomatura aggiuntiva del diametro esterno riduce la lavorazione post-fusione. Quasi tutti i materiali possono essere fusi per centrifugazione, comprese le leghe esotiche sotto vuoto. Si possono produrre componenti da un paio di pollici di diametro a 15+ piedi. Le limitazioni includono un minimo di sagomatura interna, o parti che mancano di simmetria o che non possono essere bilanciate in sicurezza nelle attrezzature del processo di fusione.

Ci sono molti altri processi di fusione e potrebbe non essere ovvio quale metodo di lavorazione del metallo sia il migliore per la vostra particolare applicazione. Nello stesso modo in cui chiamereste vostra madre per avere i migliori consigli per fare una torta, chiamate un esperto di fusione per una guida sul miglior metodo di fusione da specificare.