Egy tortát nem csak egyféleképpen lehet megsütni. A hozzávalók, a hőmérséklet, a sütési idő és az, hogy hányat szolgálsz fel, diktálja a megközelítést. A harmadik osztályosoknak brownie-t készíteni nem ugyanaz, mint 350 fokon sütni egy bonyolult esküvői tortát. Ugyanez igaz a megfelelő fémöntési eljárás kiválasztásakor is, amellyel bármilyen alkatrészt elő lehet állítani. Melyik eljárás kínálja a legjobb összköltséget, figyelembe véve a funkciókkal, anyaggal, minőséggel és mennyiséggel kapcsolatos követelményeket?

A fémalkatrészek előállítására szolgáló módszerek listája hosszú, és magában foglalja a megmunkálást/kovácsolást, a kovácsolást, a gyártást és még sok mást. Ebben a cikkben csak a különböző öntési eljárásokat tárgyaljuk, amelyeket egy fontos alkatrész elkészítéséhez választhat.

Homoköntés

A homoköntés már régóta ismert, és az öntött termékek körülbelül 2/3-át készítik belőle. Ez egy sokoldalú módszer az öntött geometriák széles skálájának előállítására, beleértve a belső szerkezetekkel és átjárókkal ellátottakat is – az egy kilónál kisebb súlyúaktól a hatalmas, több tonnás alkatrészekig.

A folyamat sokoldalú és költséghatékony, még kis mennyiség esetén is, mivel a 3D homoknyomtatás vagy a forma közvetlen megmunkálása révén a szerszámköltségek minimalizálhatók, vagy akár meg is szüntethetők. A legalkalmasabb a közel nettó alakú mintákhoz, ahol némi utólagos megmunkálást alkalmaznak a szűk felületi felületkezeléssel vagy mérettűrési követelményekkel rendelkező területeken. A reaktív fémek és a vákuumos öntést igénylő fémek kivételével szinte bármilyen ötvözethez alkalmazható.

Invesztment öntés

Az invesztment öntés kész fémalkatrészt állít elő úgy, hogy egy részletes, általában viaszból vagy akrilból készült fogyasztható minta köré kerámiahéjat hoz létre, amelyet végül megolvasztanak vagy kiégetnek. Ezt a módszert azért választják, mert kiváló “öntött” felületet eredményez. Vékony falak, szűkebb tűréshatárok, valamint alakos vagy nem szimmetrikus, finom részletességű alkatrészek, beleértve a belső struktúrákat is, készíthetők vele. A jó folyamatirányítással maximalizálható a “fán” lévő alkatrészek száma a költséghatékonyság érdekében.

Vannak olcsóbb megoldások is, ha a tűrésigény kevésbé szigorú – nehezebb szelvények vagy olyan alkatrészek, amelyeket úgyis megmunkálnak -, és a felső mérethatárok sokkal alacsonyabbak a tűzdelt öntvényeknél, mint mondjuk a homoköntvényeknél. A szerszámköltségek történelmileg a beruházási öntést nagyobb mennyiségekre korlátozták, de az olyan eljárások, mint az SLA és a 3D-s mintanyomtatás életképessé tették a prototípusok vagy akár egyetlen darabból álló sorozatgyártás számára.

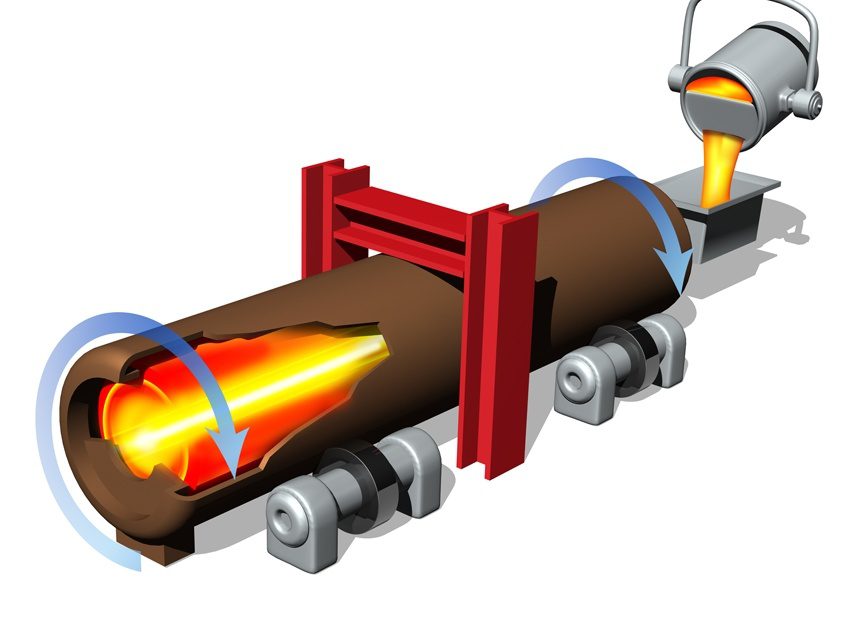

Folyamatos öntés

A folyamatos öntés olyan eljárás, amelyben az olvadt fém egy formázó szerszámon keresztül húzódik, miközben a kívánt formára szilárdul. Az alkatrész ID-jén és OD-jén egyaránt létrehozható egy profil, amely tömör vagy üreges formát hoz létre. A belső alakítást azonban az öntött anyag korlátozza, mivel a vas magas olvadáspontja (szemben a rézalapú ötvözetekkel) a szerszám élettartamával kapcsolatos megfontolások miatt megnehezíti az alakítást.

A folytonos öntött rudat általában a kívánt hosszúságra vágják, majd megmunkálják tovább. A folyamatos öntés szilárd szerkezetű fémet hoz létre, és költséghatékony lehet, ha a drága megmunkálási eljárások, például a marás csökkentésére használják, és az anyagot kis mennyiségben lehet beszerezni. Nem megfelelő a szabálytalan alakú vagy bonyolult belső járatokkal rendelkező összetettebb alkatrészekhez.

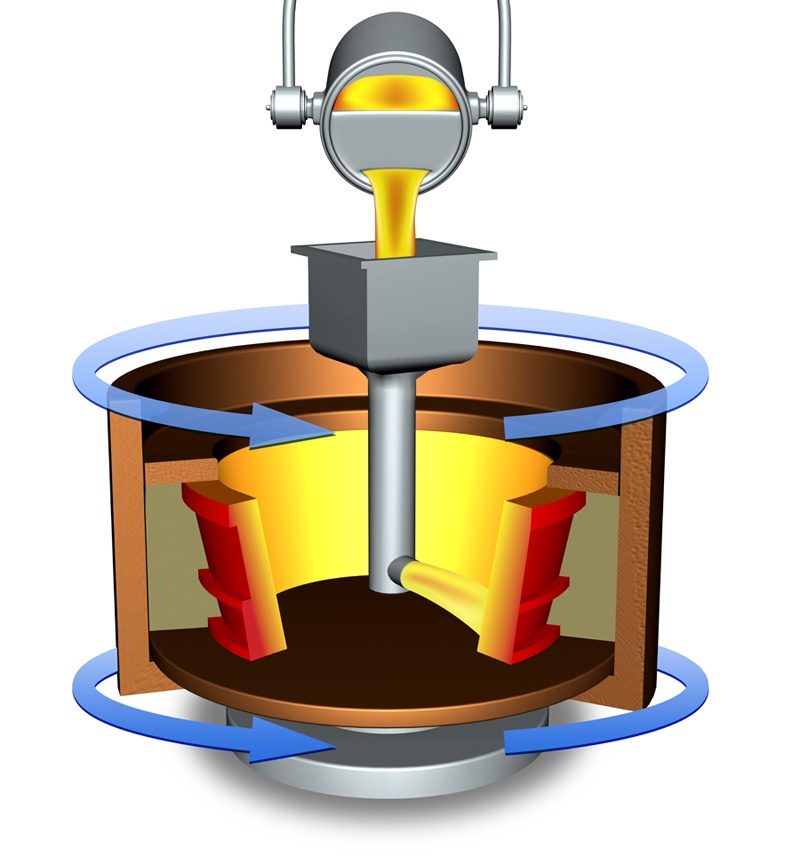

Centrifugális öntés

A centrifugális öntés a forgástengellyel kialakítható konfigurációkban a nehéz üzemi alkalmazásokhoz választott technológia. A forgó szerszámba öntött olvadt fém irányítottan szilárdul meg, az alacsony sűrűségű szennyeződéseket az ID felé centrifugálja, ahol azokat később megmunkálják. Az eredmény az anyag tisztasága, amely jellemzően jobb, mint más öntési vagy kovácsolási eljárásoké. A szerszám az alkatrész konfigurációjától függően függőlegesen vagy vízszintesen forog, és a hozzáadott OD alakítás csökkenti az öntés utáni megmunkálást. Szinte bármilyen anyagot lehet centrifugálisan önteni, beleértve az egzotikus vákuumötvözeteket is. A néhány hüvelyk átmérőjű alkatrészek a 15+ láb átmérőjűekig gyárthatók. A korlátozások közé tartozik a minimális belső alakítás, illetve az olyan alkatrészek, amelyek nem szimmetrikusak, vagy amelyeket nem lehet biztonságosan kiegyensúlyozni az öntési folyamat berendezésében.

Számos más öntési eljárás létezik, és nem biztos, hogy egyértelmű, hogy melyik fémmegmunkálási módszer a legjobb az adott alkalmazáshoz. Ugyanúgy, ahogy a legjobb süteménykészítési tanácsokért felhívná anyukáját, hívjon fel egy öntési szakértőt, hogy útmutatást kapjon a legmegfelelőbb öntési módszer meghatározásához.