Há mais do que uma forma de fazer um bolo. Ingredientes, temperatura, tempo de cozedura e quantos você está servindo ditam a sua abordagem. Fazer brownies para a terceira classe não é o mesmo que assar um bolo de casamento elaborado a 350 graus. O mesmo é verdade quando se trata de selecionar um processo de fundição de metal adequado para fabricar qualquer componente. Qual é o processo que oferece o melhor custo total, considerando os requisitos de características, material, qualidade e quantidade?

A lista de métodos para produzir peças metálicas é longa, e inclui usinagem/hogouts, forjamento, fabricação, e muito mais. Neste artigo, vamos apenas discutir vários processos de fundição que você pode selecionar para fazer um componente importante.

Fusão de areia

Fusão de areia já existe há muito tempo e é usada para fazer cerca de 2/3 dos produtos fundidos. É um método versátil para produzir uma ampla gama de geometrias fundidas, incluindo aquelas com estruturas internas e passagens – desde menos de uma libra até peças enormes pesando várias toneladas.

O processo é versátil e rentável, mesmo em baixo volume, porque o custo da ferramenta pode ser minimizado, ou mesmo eliminado, através da impressão em areia 3D ou da usinagem direta do molde. É mais adequado para projetos em forma de quase rede, onde alguma usinagem subseqüente é empregada para áreas com acabamento superficial apertado ou requisitos de tolerância dimensional. É viável para praticamente qualquer liga, exceto metais reativos e aqueles que requerem vazamento a vácuo.

Fusão por injeção

Fusão por injeção produz uma peça metálica acabada, criando um invólucro cerâmico em torno de um padrão de consumível detalhado, geralmente de cera ou acrílico, que é finalmente fundido ou queimado. Este método é selecionado porque produz um excelente acabamento de superfície “as-cast”. Pode alcançar paredes finas, tolerância mais apertada e peças moldadas ou não simétricas com detalhes finos, incluindo estruturas internas. Uma boa gestão do processo pode maximizar o número de peças em uma “árvore” para ser rentável.

Existem soluções menos dispendiosas quando as exigências de tolerância são menos rigorosas – seções ou peças mais pesadas que serão usinadas de qualquer forma – e os limites superiores de tamanho são muito mais baixos para peças fundidas por investimento do que, digamos, peças fundidas em areia. Os custos das ferramentas têm historicamente limitado a fundição por cera perdida a volumes maiores, mas processos como SLA e impressão de padrões 3D têm viabilizado a fundição de protótipos ou mesmo de peças únicas.

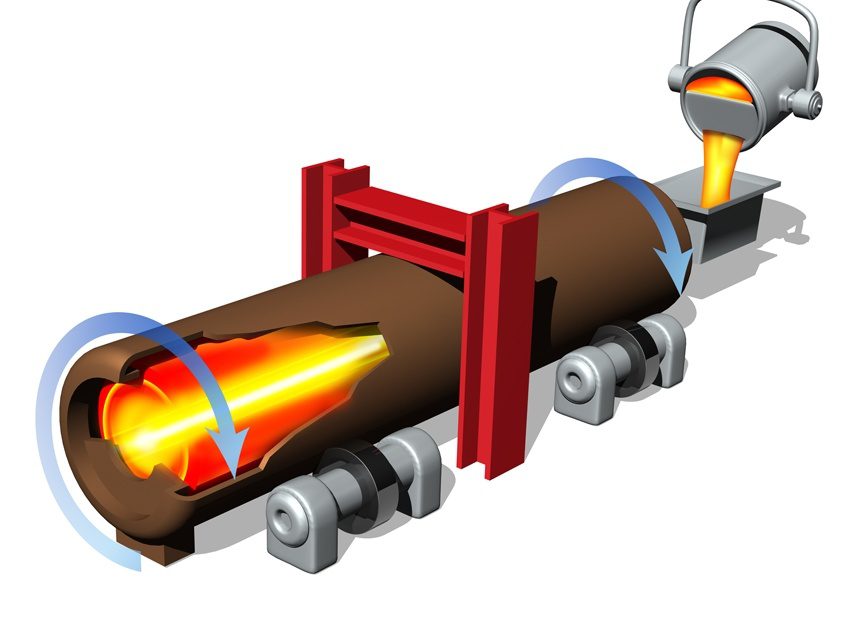

Fusão contínua

Fusão contínua é um processo em que o metal fundido é traçado através de um molde de conformação à medida que se solidifica na forma desejada. Um perfil pode ser criado tanto no DI como no DO da peça para criar um sólido ou um oco. A moldagem interna, no entanto, é limitada pelo material fundido, uma vez que o alto ponto de fusão do ferro (em oposição às ligas à base de cobre) torna a moldagem difícil devido a considerações sobre a vida útil do molde.

Uma barra fundida contínua seria tipicamente cortada no comprimento desejado e usinada mais adiante. A fundição contínua gera metal com estrutura sólida e pode ser rentável quando usada para reduzir processos de usinagem caros como fresagem, e o material pode ser adquirido em pequenas quantidades. Não é um bom ajuste para componentes mais complexos com formas irregulares ou passagens internas intrincadas.

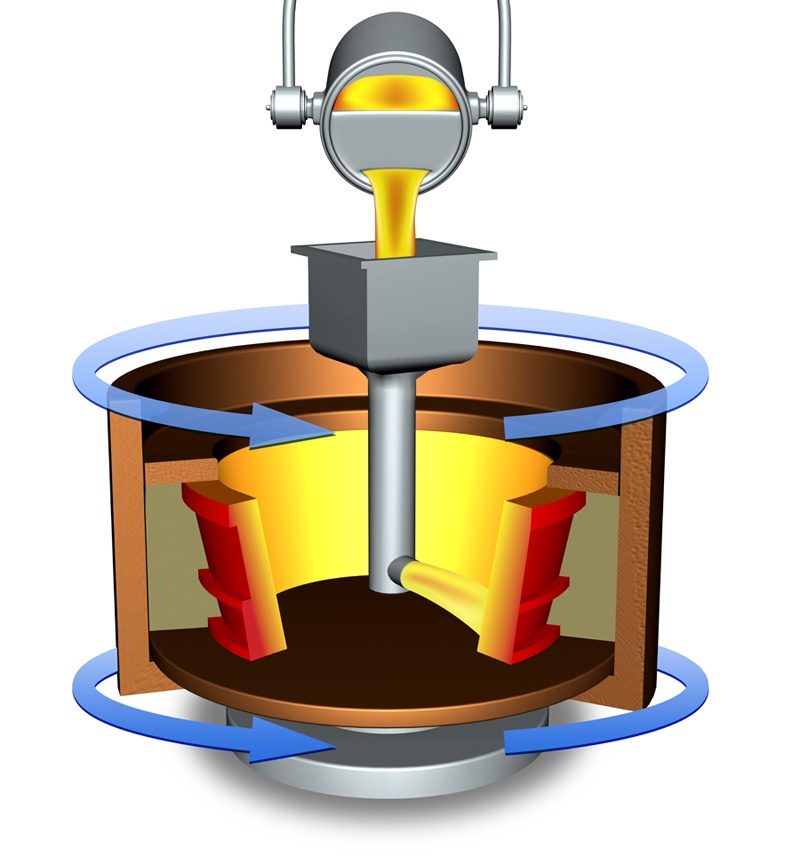

Fusão centrífuga

Fusão centrífuga é a tecnologia de escolha para aplicações de serviço severo em configurações que podem ser desenvolvidas com um eixo de rotação. O metal fundido vertido em uma matriz giratória solidifica direcionalmente, centrifugando as impurezas de baixa densidade para o ID, onde são posteriormente usinadas. O resultado é a limpeza do material que é tipicamente superior a outros processos de fundição ou forjamento. O molde irá girar vertical ou horizontalmente, dependendo da configuração da peça, e a adição da forma do diâmetro externo reduz a usinagem pós-fabricação. Quase qualquer material pode ser fundido de forma centrífuga, incluindo ligas exóticas a vácuo. Podem ser produzidos componentes de um par de polegadas de diâmetro até 15+ pés. As limitações incluem um mínimo de moldagem interna, ou peças que não possuem simetria ou que não podem ser balanceadas com segurança em equipamentos de processo de fundição.

Existem muitos outros processos de fundição e pode não ser óbvio qual o melhor método de fundição para a sua aplicação particular. Da mesma forma, você chamaria a sua mãe para o melhor conselho de fundição de bolos, chamaria um especialista em fundição para orientação sobre o melhor método de fundição a especificar.