En la medición de resistencia, la precisión lo es todo. Esta guía es lo que sabemos sobre cómo lograr mediciones de la mayor calidad posible.

Índice

- Introducción a la medición de resistencia

- Aplicaciones

- Resistencia

- Principios de la medición de resistencia

- Métodos de 4 conexiones

- Posibles errores de medición

- Elegir el instrumento adecuado

- Ejemplos de aplicación

- Fórmulas y gráficos útiles

- Descubrir más

1. Introducción

La medición de cantidades muy grandes o muy pequeñas es siempre difícil, y la medición de la resistencia no es una excepción. Tanto los valores superiores a 1GΩ como los inferiores a 1Ω presentan problemas de medición.

Cropico es líder mundial en la medición de baja resistencia; producimos una amplia gama de óhmetros de baja resistencia y accesorios que cubren la mayoría de las aplicaciones de medición. Este manual ofrece una visión general de las técnicas de medición de baja resistencia, explica las causas más comunes de los errores y cómo evitarlos. También hemos incluido tablas útiles sobre las características de los hilos y los cables, los coeficientes de temperatura y varias fórmulas para que pueda hacer la mejor elección posible al seleccionar su instrumento de medición y su técnica de medición. Esperamos que esta guía sea un valioso complemento para su caja de herramientas.

2. Aplicaciones

Fabricantes de componentes

Todos los resistores, inductores y choques tienen que verificar que su producto cumple la tolerancia de resistencia especificada, al final de la línea de producción y en las pruebas de control de calidad.

Fabricantes de interruptores, relés &conectores

Se requiere la verificación de que la resistencia de contacto está por debajo de los límites preestablecidos. Esto puede lograrse al final de las pruebas de la línea de producción, asegurando el control de calidad.

Fabricantes de cables

Deben medir la resistencia de los hilos de cobre que producen, una resistencia demasiado alta significa que la capacidad de transporte de corriente del cable se reduce; una resistencia demasiado baja significa que el fabricante está siendo demasiado generoso en el diámetro del cable utilizando más cobre del que necesita, lo que puede resultar muy caro.

Mantenimiento de cables de alimentación, conmutadores &de tensión

Estos requieren que los empalmes de los cables y los contactos de los conmutadores tengan la menor resistencia posible, evitando así que el empalme o el contacto se calienten excesivamente, un empalme de cable o un contacto de conmutador deficiente fallará pronto debido a este efecto de calentamiento. Un mantenimiento preventivo rutinario con comprobaciones periódicas de la resistencia garantiza las mejores prestaciones de vida útil.

Fabricantes de motores eléctricos &generadores

Hay que determinar la temperatura máxima alcanzada a plena carga. Para determinar esta temperatura, se utiliza el coeficiente de temperatura del bobinado de cobre. Primero se mide la resistencia con el motor o el generador en frío, es decir, a temperatura ambiente, luego se hace funcionar la unidad a plena carga durante un período determinado y se vuelve a medir la resistencia. A partir del cambio en el valor de la resistencia, se puede determinar la temperatura interna del motor/generador. Nuestros óhmetros también se utilizan para medir las bobinas individuales del bobinado de un motor, para garantizar que no haya vueltas en cortocircuito o abiertas y que cada bobina esté equilibrada.

La industria del automóvil

Necesita medir la resistencia de los cables de soldadura de los robots para garantizar que la calidad de la soldadura no se deteriore, es decir conectores de engarce del cable de la batería, la resistencia del detonador de la bolsa de aire, la resistencia del mazo de cables y la calidad de los conectores de engarce de los componentes.

Fabricantes de fusibles

Para el control de calidad, es necesario medir la resistencia de la unión en aviones y vehículos militares. Los tanques y otros vehículos militares tienen los mismos requisitos. Todos los productores y usuarios de grandes corrientes eléctricas necesitan medir la distribución de la resistencia de las uniones, las barras colectoras y los conectores a los electrodos para la galvanización.

Utilidades ferroviarias

Incluyendo tranvías y ferrocarriles subterráneos (Metro) – para la medición de las juntas de los cables de distribución de energía, incluyendo la resistencia de las juntas de las vías férreas, porque los rieles se utilizan a menudo para la información de señalización.

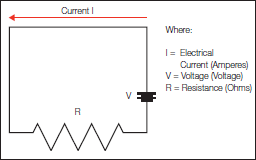

3. Resistencia

Ley de Ohm V = I x R (Voltios = Corriente x Resistencia). El Ohm (Ω) es una unidad de resistencia eléctrica igual a la de un conductor en el que se produce una corriente de un amperio por un potencial de un voltio a través de sus terminales. La ley de Ohm, llamada así por su descubridor, el físico alemán Georg Ohm, es una de las leyes básicas más importantes de la electricidad. Define la relación entre las tres magnitudes eléctricas fundamentales: corriente, tensión y resistencia. Cuando se aplica una tensión a un circuito que sólo contiene elementos resistivos, la corriente fluye según la Ley de Ohm, que se muestra a continuación.

4. Principios de medición de la resistencia

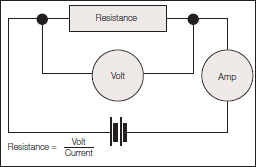

Método del voltímetro

Este método vuelve a lo básico. Si utilizamos una batería como fuente de tensión, un voltímetro para medir la tensión y un amperímetro para medir la corriente en el circuito, podemos calcular la resistencia con una precisión razonable. Aunque este método puede proporcionar buenos resultados de medición, no es una solución práctica para las necesidades de medición diarias.

Puente doble Kelvin

El puente Kelvin es una variación del puente Wheatstone que permite medir resistencias bajas. El rango de medición sería típicamente de 1mΩ a 1kΩ con la resolución más pequeña de 1μΩ. Las limitaciones del puente Kelvin son:-

- requiere un equilibrado manual

- se requiere un detector de nulos sensible o un galvanómetro para detectar la condición de equilibrio

- la corriente de medida debe ser razonablemente alta para lograr una sensibilidad suficiente

El doble puente Kelvin ha sido generalmente sustituido por los óhmetros digitales.

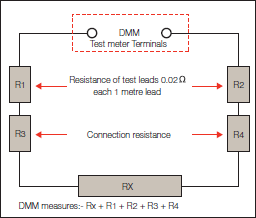

Ohmímetro digital – Conexión de dos hilos

Un simple multímetro digital puede utilizarse para valores más altos de resistencia. Emplean el método de medición de 2 hilos y sólo son adecuados para medir valores superiores a 100Ω y cuando no se requiere una gran precisión.

Cuando se mide la resistencia de un componente (Rx) se fuerza una corriente de prueba a través del componente y el medidor de prueba mide la tensión en sus terminales. A continuación, el medidor calcula y muestra la resistencia resultante y se conoce como medición de dos hilos. Hay que tener en cuenta que el medidor mide la tensión en sus terminales y no a través del componente. Por ello, la caída de tensión a través de los cables de conexión también se incluye en el cálculo de la resistencia. Los cables de prueba de buena calidad tendrán una resistencia de aproximadamente 0,02Ω por metro. Además de la resistencia de los cables, la resistencia de la conexión de los cables también se incluirá en la medición y ésta puede tener un valor tan alto o incluso más alto que el de los propios cables.

Cuando se miden valores de resistencia más grandes, este error adicional de la resistencia de los cables puede ignorarse, pero como puede ver en el gráfico siguiente, el error se vuelve significativamente más alto a medida que el valor medido disminuye, y totalmente inapropiado por debajo de 10Ω.

Tabla 1

Ejemplos de posibles errores de medición

| RX | Resistencia del cable de prueba R1 + R2 | Resistencia de conexión resistencia R3 + R4 | Rx medida en los terminales del DMM = Rx + R1 + R2 + R3 + R4 | Error | Error % |

| 1000 Ω | 0.04 Ω | 0,04 Ω | 1000,08 Ω | 0,08 Ω | 0,008 |

| 100 Ω | 0.04 Ω | 0,04 Ω | 100,08 Ω | 0,08 Ω | 0,08 |

| 10 Ω | 0.04 Ω | 0,04 Ω | 10,08 Ω | 0,08 Ω | 0,8 |

| 1 Ω | 0.04 Ω | 0,04 Ω | 1,08 Ω | 0,08 Ω | 8 |

| 100 mΩ | 0.04 Ω | 0,04 Ω | 180 mΩ | 0,08 Ω | 80 |

| 10 mΩ | 0.04 Ω | 0,04 Ω | 90 mΩ | 0,08 Ω | 800 |

| 1 mΩ | 0.04 Ω | 0,04 Ω | 81 mΩ | 0,08 Ω | 8000 |

| 100 µΩ | 0.04 Ω | 0,04 Ω | 80,1µΩ | 0,08 Ω | 8000 |

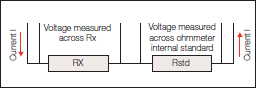

Para medir la CC verdadera, los óhmetros de resistencia suelen utilizar la medición de 4 hilos. La corriente continua pasa por el Rx y por el patrón interno del óhmetro. A continuación, se mide la tensión a través del Rx y del patrón interno y se utiliza la relación de las dos lecturas para calcular la resistencia. Con este método, la corriente sólo tiene que ser constante durante los pocos milisegundos necesarios para que el óhmetro realice ambas lecturas, pero requiere dos circuitos de medición. El voltaje medido es muy pequeño y normalmente se requiere una sensibilidad de medición de μV.

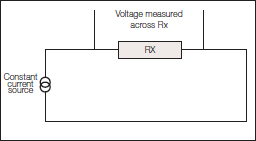

Alternativamente se utiliza una fuente de corriente constante para pasar una corriente a través del Rx. La caída de voltios a través del Rx se mide entonces y se calcula la resistencia. Este método sólo requiere un circuito de medición, pero el generador de corriente tiene que ser estable en todas las condiciones de medición.

Conexión de cuatro hilos

El método de medición de cuatro hilos (Kelvin) es el preferido para valores de resistencia inferiores a 100Ω, y todos los miliohmetros y microhmetros Seaward utilizan este método. Estas mediciones se realizan con 4 hilos separados. 2 cables llevan la corriente, conocidos como la fuente o los cables de corriente y pasan la corriente a través del Rx. Los otros dos cables, conocidos como cables de detección o de potencial, se utilizan para detectar la caída de tensión en el Rx. Aunque una pequeña corriente fluye por los cables de detección, es insignificante y puede ser ignorada. Por lo tanto, la caída de voltios a través de los terminales de detección del óhmetro es prácticamente la misma que la caída de voltios a través de Rx. Este método de medición producirá resultados precisos y consistentes cuando se midan resistencias por debajo de 100Ω.

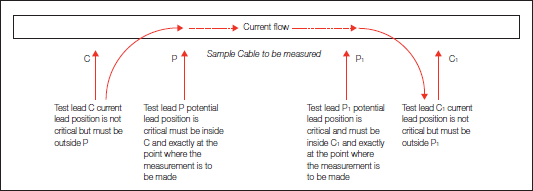

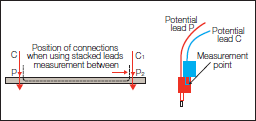

Desde el punto de vista de la medición, este es el mejor tipo de conexión con 4 cables separados; 2 de corriente (C y C1) y 2 de potencial (P y P1). Los hilos de corriente siempre deben colocarse fuera del potencial aunque la colocación exacta no es crítica. Los cables de potencial deben estar conectados exactamente en los puntos entre los que se quiere medir. El valor medido estará entre los puntos de potencial. Aunque esto da los mejores resultados de medición, a menudo no es práctico. Vivimos en un mundo no perfecto y a veces hay que hacer pequeñas concesiones, Cropico puede ofrecer una serie de soluciones prácticas de medición.

5. Métodos de conexión de 4 terminales

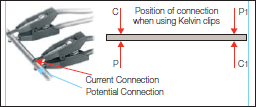

Pinzas Kelvin

Las pinzas Kelvin son similares a las pinzas cocodrilo (Alligator) pero con cada mordaza aislada de la otra. El cable de corriente se conecta a una mordaza y el de potencial a la otra. Las pinzas Kelvin ofrecen una solución muy práctica para realizar una conexión de cuatro terminales a cables, barras colectoras, placas, etc.

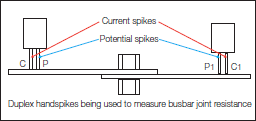

Púas de mano dúplex

Las picas de mano ofrecen otra solución de conexión muy práctica, especialmente para material de lámina, barras colectoras y donde el acceso puede ser un problema. La pica de mano consiste en dos picos con resorte encerrados en un mango. Una espiga es la conexión de corriente y la otra es la conexión de potencial o de sentido.

Conexión de cables apilados

A veces la única solución práctica para hacer una conexión al Rx es utilizar cables apilados. El cable de corriente se introduce en la parte posterior del cable de potencial. Este método dará pequeños errores porque el punto de medición será donde el cable de potencial se conecte con el de corriente. Para la medición de muestras de difícil acceso, ésta puede ser la mejor solución de compromiso.

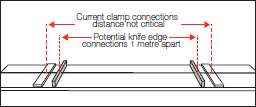

Pinzas de cable

Cuando se miden cables durante su fabricación, y con fines de control de calidad, es necesario mantener unas condiciones de medición constantes. La longitud de la muestra de cable es normalmente de 1 metro y para asegurar que se miden longitudes precisas de 1 metro, se debe utilizar una abrazadera de cable. Cropico ofrece una variedad de abrazaderas de cable que se adaptan a la mayoría de los tamaños de cable. El cable que se va a medir se coloca en la pinza y los extremos del cable se sujetan en los terminales de corriente. Los puntos de conexión de potencial suelen ser contactos con bordes de cuchilla que están exactamente a 1 metro de distancia.

Plantillas y accesorios

Cuando se miden otros componentes, como resistencias, fusibles, contactos de interruptores, remaches, etc., nunca se insistirá lo suficiente en la importancia de utilizar una plantilla de prueba para sujetar el componente. Esto garantizará que las condiciones de medición, es decir, la posición de los cables de medición, sean las mismas para cada componente, lo que dará lugar a mediciones coherentes, fiables y significativas. Las plantillas a menudo tienen que ser diseñadas especialmente para adaptarse a la aplicación.

6. Posibles errores de medición

Hay varias fuentes posibles de error de medición asociadas a las mediciones de baja resistencia. Las más comunes se describen a continuación.

Conexiones sucias

Como en todas las mediciones, es importante asegurarse de que el dispositivo que está conectando está limpio y libre de óxidos y suciedad. Las conexiones de alta resistencia causarán errores de lectura y pueden impedir las mediciones. También hay que tener en cuenta que algunos revestimientos y óxidos de los materiales son buenos aislantes. El anodizado tiene una resistencia muy alta y es un ejemplo clásico. Asegúrese de limpiar el revestimiento en los puntos de conexión. Los óhmetros Cropico incorporan una advertencia de error en los cables que le indicará si la resistencia de las conexiones es demasiado alta.

Resistencia de los cables demasiado alta

Aunque, en teoría, el método de medición de cuatro terminales no se ve afectado por la longitud de los cables, hay que tener cuidado de que éstos no tengan una resistencia demasiado alta. Los cables de potencial no son críticos y normalmente pueden ser de hasta 1kΩ sin afectar a la precisión de la medición, pero los cables de corriente son críticos. Si los cables de corriente tienen una resistencia demasiado alta, la caída de tensión a través de ellos dará lugar a una tensión insuficiente a través del DUT (dispositivo bajo prueba) para realizar una lectura razonable. Los óhmetros Cropico comprueban esta tensión de conformidad a través del DUT y evitan que se realice una medición si es demasiado baja. También se proporciona una pantalla de advertencia que impide la lectura, asegurando que no se realicen mediciones falsas. Si necesita utilizar cables de medición largos, aumente el diámetro de los cables para reducir su resistencia.

Ruido de medición

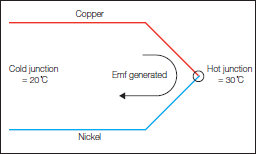

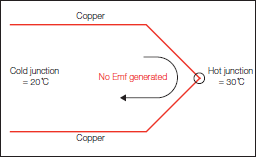

Como en cualquier tipo de medición de baja tensión, el ruido puede ser un problema. El ruido se crea dentro de los cables de prueba cuando están en la influencia de un campo magnético que está cambiando o los cables se están moviendo dentro de ese campo. Para minimizar este efecto, los cables deben ser tan cortos como sea posible, mantenerse quietos e, idealmente, apantallados. Cropico es consciente de que existen muchas limitaciones prácticas para lograr este ideal, por lo que ha diseñado los circuitos de sus ohmímetros para minimizar y eliminar estos efectos. Emf térmica La emf térmica en el DUT es probablemente la mayor causa de errores en las mediciones de baja resistencia. En primer lugar, debemos entender qué se entiende por emf térmica y cómo se genera. Las emf térmicas son pequeñas tensiones que se generan cuando dos metales distintos se unen, formando lo que se conoce como una unión de termopar. Un termopar generará una emf dependiendo de los materiales utilizados en la unión y de la diferencia de temperatura entre la unión caliente y la de referencia, o fría.

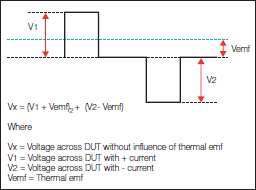

Este efecto del termopar introducirá errores en la medición si no se toman medidas para compensar y eliminar estas emfs térmicas. Los microhmímetros y miliohmímetros de Cropico eliminan este efecto ofreciendo un modo promedio automático para la medición, a veces llamado método de CC conmutada o promedio. Se realiza una medición con la corriente que fluye en la dirección de avance y luego se realiza una segunda medición con la corriente en la dirección inversa. El valor mostrado es la media de estas dos mediciones. Cualquier emf térmica en el sistema de medición se sumará a la primera medición y se restará de la segunda; el valor medio resultante que se muestra elimina o anula la emf térmica de la medición. Este método ofrece los mejores resultados para las cargas resistivas, pero no es adecuado para las muestras inductivas, como los devanados de motores o transformadores. En estos casos, es probable que el óhmetro cambie la dirección de la corriente antes de que la inductancia esté totalmente saturada y no se obtendrá el valor de medición correcto.

Medición de la resistencia de la unión de 2 barras colectoras

Corriente de prueba incorrecta

Siempre debe tenerse en cuenta el efecto que la corriente de medición tendrá sobre el DUT. Los dispositivos con una masa pequeña o construidos con materiales que tienen un alto coeficiente de temperatura, como los hilos finos de cobre, necesitarán ser medidos con la mínima corriente disponible para evitar el calentamiento. En estos casos, un solo pulso de corriente puede ser apropiado para causar el mínimo calentamiento. Si el DUT está sujeto a las influencias de la emf térmica, entonces el método de corriente conmutada descrito anteriormente es apropiado. Los óhmetros de la serie DO5000 de Cropico tienen corrientes seleccionables del 10% al 100% en pasos del 1%, además de un modo de pulso único y, por lo tanto, pueden configurarse para adaptarse a la mayoría de las aplicaciones.

Influencias de la temperatura

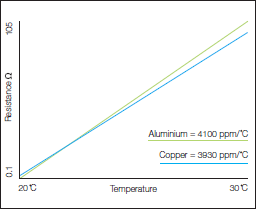

Es importante tener en cuenta que la resistencia de la mayoría de los materiales se verá afectada por su temperatura. Puede ser necesario, dependiendo de la precisión de la medición requerida, controlar el entorno en el que se realiza la medición, manteniendo así la temperatura ambiente constante. Este sería el caso de la medición de patrones de referencia de resistencia que se miden en un laboratorio controlado a 20°C o 23°C. Para las mediciones en las que no es posible controlar la temperatura ambiente, se puede utilizar la función ATC (compensación automática de temperatura). Una sonda de temperatura, conectada al óhmetro, detecta la temperatura ambiente y la lectura de la resistencia se corrige a una temperatura de referencia de 20°C. Dos de los materiales más comunes que se miden son el cobre y el aluminio y sus coeficientes de temperatura se ilustran al lado.

El coeficiente de temperatura del cobre (cerca de la temperatura ambiente) es de +0,393 % por °C. Esto significa que si la temperatura aumenta 1°C la resistencia aumentará un 0,393%. El aluminio es de +0,4100 % por °C.

7. Elección del instrumento adecuado

Tabla 2

Tabla de especificaciones del instrumento típico

| Rango | Resolución | Corriente de medición | Exactitud @ 20 o C ±5 o C, 1 año | Coeficiente de temperatura / o C |

| 60 Ω | 10 mΩ | 1 mA | ±(0.15% Rdg + 0.05% FS) | 40 ppm Rdg + 30 ppm FS |

| 6 Ω | 1 mΩ | 10 mA | ±(0,15% Rdg + 0.05% FS) | 40 ppm Rdg + 30 ppm FS |

| 600 mΩ | 100 µΩ | 100 mA | ±(0.15% Rdg + 0,05% FS) | 40 ppm Rdg + 30 ppm FS |

| 60 mΩ | 10 µΩ | 1A | ±(0.15% Rdg + 0,05% FS) | 40 ppm Rdg + 30 ppm FS |

| 6 mΩ | 1 µΩ | 10A | ±(0.2% Rdg + 0,01% FS) | 40 ppm Rdg + 30 ppm FS |

| 600 µΩ | 0,1 µΩ | 10A | ±(0,2% Rdg + 0.01% FS) | 40 ppm Rdg + 250 ppm FS |

Rango:

La máxima lectura posible en ese ajuste

Resolución:

El número (dígito) más pequeño que se muestra para ese rango

Corriente de medición:

La corriente nominal utilizada por ese rango

Exactitud:

Incertidumbre de la medición en el rango de temperatura ambiente de 15 a 25°C

Coeficiente de temperatura:

El posible error adicional por debajo de la temperatura ambiente de 15°C y por encima de 25°C

Al seleccionar el mejor instrumento para su aplicación debe tenerse en cuenta lo siguiente:-

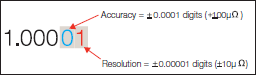

La exactitud puede describirse mejor como la incertidumbre de la medición, que es la cercanía del acuerdo entre el resultado de un valor medido y el valor verdadero. Normalmente se expresa en dos partes, es decir, un porcentaje de la lectura más un porcentaje del fondo de escala. La declaración de precisión debe incluir el rango de temperatura aplicable, más el tiempo que la precisión permanecerá dentro de los límites indicados. Advertencia: algunos fabricantes dan una declaración de precisión muy alta, pero ésta sólo es válida durante un corto período de 30 o 90 días. Todos los óhmetros Cropico especifican la precisión para un año completo.

La resolución es el incremento más pequeño que mostrará el instrumento de medición. Debe tenerse en cuenta que para lograr una alta precisión de la medición se necesita una resolución adecuadamente alta, pero una alta resolución en sí misma no indica que la medición tenga una alta precisión.

Ejemplo: Para medir 1Ω con una precisión del 0,01% (± 0,0001) se requiere que la medición se muestre con una resolución mínima de 100μΩ (1,0001ohms).

Un valor medido también puede mostrarse con una resolución muy alta pero una precisión baja, es decir, 1Ω medido con una precisión del 1% pero una resolución de 100μΩ se mostraría como 1,0001Ω. Los únicos dígitos significativos serían 1,0100, los dos últimos dígitos sólo muestran las fluctuaciones de los valores medidos. Estas fluctuaciones pueden ser engañosas y enfatizar cualquier inestabilidad del DUT. Debe seleccionarse una resolución adecuada para garantizar una lectura cómoda de la pantalla.

Longitud de la escala de medición

Los instrumentos de medición digitales muestran el valor medido con pantallas que tienen un recuento máximo, a menudo 1999 (a veces denominado dígito 3Ω). Esto significa que el valor máximo que se puede mostrar es 1999 y la resolución más pequeña es de 1 dígito en 1999. Para una medición de 1Ω la pantalla indicará 1.000, una resolución de 0,001mΩ. Si queremos medir 2Ω tendremos que seleccionar un rango superior 19,99Ω de escala completa y el valor se mostrará como 2,00Ω, una resolución de 0,01Ω. Por lo tanto, puede ver que es deseable tener una longitud de escala más larga que la tradicional de 1999. Los óhmetros Cropico ofrecen longitudes de escala de hasta 6000 cuentas, lo que daría un valor mostrado de 2,000, con una resolución de 0,001Ω.

Selección de rango

La selección de rango puede ser manual o automática. Mientras que la selección automática de rango puede ser muy útil cuando el valor de Rx es desconocido, la medición toma más tiempo ya que el instrumento necesita encontrar el rango correcto. Para las mediciones en una serie de muestras similares, es mejor seleccionar manualmente el rango. Además, los diferentes rangos del instrumento medirán con diferentes corrientes que pueden no ser adecuadas para el dispositivo que se está probando. Cuando se miden muestras inductivas, como motores o transformadores, el valor medido aumenta a medida que se satura la inductancia hasta alcanzar el valor final. La selección automática de rangos no debe utilizarse en estas aplicaciones, ya que al cambiar de rango se interrumpe la corriente de medición y su magnitud también puede cambiar y es poco probable que se logre una lectura final estable.

| Longitud de la escala | 1,999 | 19,99 | 2,000 | 20.00 | 3.000 | 30.00 | 4.000 | 40.000 | |

| Lectura en pantalla | |||||||||

| Valores medidos | 1.000 | 1.000 | 1.000 | 1.000 | 1.000 | ||||

| 2.000 | Rango arriba | 2.00 | 2.000 | 2.000 | 2.000 | ||||

| 3.000 | Gama arriba | 3,00 | Gama arriba | 3,00 | 3,000 | ||||

| 4.000 | Gama arriba | 4,00 | Gama arriba | 4,00 | Gama arriba | 4,00 | 4.000 | ||

Coeficiente de temperatura

El coeficiente de temperatura de un instrumento de medida es importante ya que puede afectar significativamente a la precisión de la medición. Los instrumentos de medida se calibran normalmente a una temperatura ambiente de 20 o 23°. El coeficiente de temperatura indica cómo se ve afectada la precisión de la medición debido a las variaciones de la temperatura ambiente.

Magnitud y modo de corriente

Es importante seleccionar un instrumento con la corriente de medición adecuada para la aplicación. Por ejemplo, si se van a medir cables finos, una corriente de medición elevada calentaría el cable y cambiaría su valor de resistencia. El hilo de cobre tiene un coeficiente de temperatura del 4% por °C a temperatura ambiente, por lo que para un hilo con una resistencia de 1Ω, el aumento de la temperatura en 10°C aumentará su valor a 10 x 0,004 = 0,04Ω. Algunas aplicaciones, sin embargo, se benefician de corrientes más altas.

El modo de corriente de medición también puede ser importante. De nuevo, cuando se miden alambres delgados, un pulso corto de corriente de medición en lugar de usar una corriente continua, minimizará cualquier efecto de calentamiento. Un modo de medición de corriente continua conmutada también puede ser apropiado para eliminar los errores de emf térmica, pero para medir devanados de motor o transformadores, un pulso de corriente o corriente continua conmutada sería inapropiado. Se necesita una corriente continua para saturar la inductancia y obtener el valor de medición correcto. Compensación automática de la temperatura Cuando se miden materiales con un alto coeficiente de temperatura, como el cobre, el valor de la resistencia aumentará con la temperatura. Las mediciones realizadas a una temperatura ambiente de 20°C serán un 0,4% más bajas que las realizadas a 30°C. Esto puede inducir a error cuando se trata de comparar los valores con fines de control de calidad. Para superar esta situación, algunos óhmetros están provistos de compensación automática de temperatura (ATC). La temperatura ambiente se mide con un sensor de temperatura, y el valor de la resistencia que se muestra se corrige en función de los cambios de temperatura referenciando las lecturas a 20°C.

Velocidad de medición

La velocidad de medición no suele ser demasiado importante y la mayoría de los óhmetros miden aproximadamente a 1 lectura por segundo, pero en procesos automatizados como la selección de componentes y las pruebas en la línea de producción, pueden ser deseables velocidades de medición rápidas, de hasta 50 mediciones por segundo. Por supuesto, cuando se mide a estas velocidades, el óhmetro debe controlarse de forma remota mediante un ordenador o interfaces PLC.

Conexiones remotas

Para la conexión remota pueden ser adecuadas las interfaces IEEE-488, RS232 o PLC. La interfaz IEEE-488 es un puerto paralelo para la transmisión de 8 bits (1byte) de información a la vez a través de 8 hilos. Tiene una velocidad de transmisión superior a la de RS232, pero su distancia de conexión está limitada a 20 metros.

La interfaz RS232 es un puerto serie para la transmisión de datos en formato de bits en serie. El RS232 tiene una velocidad de transmisión más lenta que el IEEE-488 y sólo requiere 3 líneas para transmitir datos, recibir datos y la señal de tierra.

La interfaz PLC permite el control remoto básico del microhmetro mediante un controlador lógico programable o un dispositivo similar.

Medio ambiente

Hay que tener en cuenta el tipo de entorno en el que se va a utilizar el ohmímetro. ¿Se necesita una unidad portátil? ¿Debe ser lo suficientemente robusto como para soportar las condiciones de la obra? ¿En qué rango de temperatura y humedad debe funcionar?

Vea las gamas de productos Millohmmeters y Microhmmeters para obtener más información sobre nuestros productos.

Descargue la guía completa en PDF que contiene todos los capítulos:

PULSE AQUÍ PARA DESCARGAR LA GUÍA COMPLETA