Kakun voi leipoa useammalla kuin yhdellä tavalla. Ainesosat, lämpötila, paistoaika ja se, kuinka monta kakkua tarjoilet, sanelevat lähestymistapasi. Brownieiden tekeminen kolmasluokkalaiselle ei ole sama asia kuin taidokkaan hääkakun leipominen 350 asteessa. Sama pätee, kun on kyse oikean metallivaluprosessin valitsemisesta minkä tahansa komponentin valmistamiseksi. Mikä prosessi tarjoaa parhaat kokonaiskustannukset, kun otetaan huomioon ominaisuuksia, materiaalia, laatua ja määrää koskevat vaatimukset?

Luettelo menetelmistä metalliosien valmistamiseksi on pitkä, ja siihen kuuluvat muun muassa koneistus/jyrsintä, takominen ja valmistus. Tässä artikkelissa keskustelemme vain erilaisista valumenetelmistä, jotka saatat valita tärkeän osan valmistamiseen.

Hiekkavalu

Hiekkavalu on ollut käytössä jo iät ja ajat, ja sitä käytetään noin 2/3:n valettujen tuotteiden valmistukseen. Se on monipuolinen menetelmä, jolla voidaan valmistaa monenlaisia valugeometrioita, myös sellaisia, joissa on sisäisiä rakenteita ja kulkuväyliä – alle kilon painoisista kappaleista valtaviin, useita tonneja painaviin kappaleisiin.

Menetelmä on monipuolinen ja kustannustehokas myös pienissä volyymituotannoissa, sillä työkalujen valmistuskustannukset saadaan minimoitua tai ne voidaan jopa poistaa 3D-hiekkatulostuksen tai suoran muottikoneistuksen avulla. Se soveltuu parhaiten lähes verkon muotoisiin malleihin, joissa käytetään jonkin verran myöhempää koneistusta alueilla, joilla on tiukat pintakäsittely- tai mittatoleranssivaatimukset. Se on käyttökelpoinen lähes kaikille seoksille lukuun ottamatta reaktiivisia metalleja ja tyhjiövalua vaativia metalleja.

Investointivalu

Investointivalu tuottaa valmiin metalliosan luomalla keraamisen kuoren yksityiskohtaisen, yleensä vahasta tai akryylistä valmistetun kuluvan mallin ympärille, joka lopulta sulatetaan tai poltetaan pois. Tämä menetelmä valitaan, koska se tuottaa erinomaisen ”valetun” pinnan. Sillä voidaan saavuttaa ohuita seinämiä, tiukempia toleransseja ja muotoiltuja tai epäsymmetrisiä osia, joissa on hienoja yksityiskohtia, myös sisäisiä rakenteita. Hyvällä prosessinhallinnalla voidaan maksimoida ”puun” osien lukumäärä kustannustehokkaaksi.

On olemassa edullisempia ratkaisuja, kun toleranssivaatimukset eivät ole yhtä tiukkoja – raskaammat osat tai osat, jotka koneistetaan joka tapauksessa – ja yläkoon rajat ovat paljon alhaisemmat tarkkuusvaluissa kuin esimerkiksi hiekkavaluissa. Työkalukustannukset ovat historiallisesti rajoittaneet tarkkuusvalua suurempiin volyymeihin, mutta SLA:n ja 3D-mallitulostuksen kaltaiset prosessit ovat tehneet siitä käyttökelpoisen prototyyppien tai jopa yksittäisten kappaleiden sarjoissa.

Jatkuva valu

Jatkuva valu on prosessi, jossa sulaa metallia vedetään muotoilumuotin läpi sen jähmettyessä haluttuun muotoon. Profiili voidaan luoda sekä osan sisä- että ulkoreunaan, jolloin syntyy joko kiinteä tai ontto kappale. Sisäistä muotoilua rajoittaa kuitenkin valettu materiaali, sillä raudan korkea sulamispiste (toisin kuin kuparipohjaisten seosten) vaikeuttaa muotoilua muotin käyttöikää koskevien näkökohtien vuoksi.

Jatkuvavalettu tanko leikataan yleensä haluttuun pituuteen ja työstetään edelleen. Jatkuvavalu tuottaa metallia, jolla on vankka rakenne, ja se voi olla kustannustehokasta, kun sitä käytetään kalliiden työstöprosessien, kuten jyrsinnän, vähentämiseksi, ja materiaalia voidaan hankkia pieniä määriä. Se ei sovellu hyvin monimutkaisempiin komponentteihin, joissa on epäsäännöllisiä muotoja tai monimutkaisia sisäisiä läpivientejä.

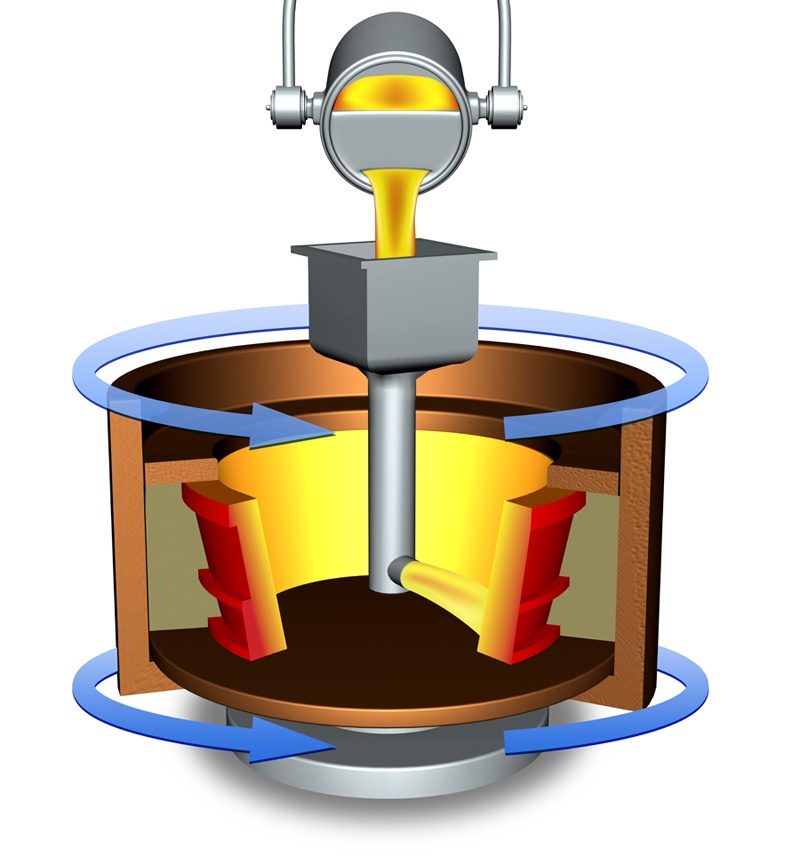

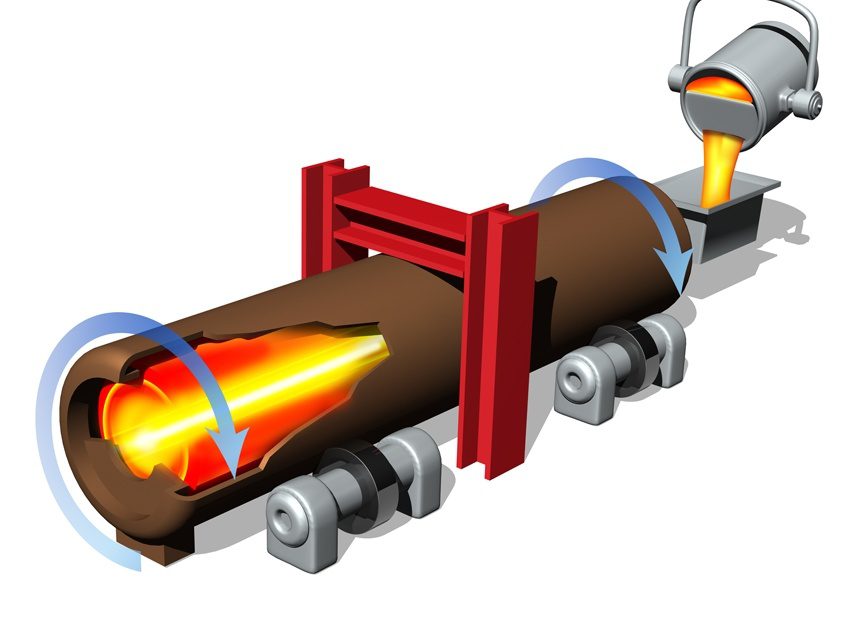

Sentrifugivalu

Sentrifugivalu on tekniikka, jota valitaan vaativiin käyttökohteisiin kokoonpanoissa, joita voidaan kehittää pyörimisakselilla. Pyörivään muottiin valettu sula metalli jähmettyy suuntaa-antavasti, jolloin pienitiheyksiset epäpuhtaudet sentrifugoituvat sisäpuolelle, jossa ne myöhemmin työstetään pois. Tuloksena on materiaalin puhtaus, joka on tyypillisesti parempi kuin muissa valu- tai taontaprosesseissa. Muotti pyörii joko pystysuorassa tai vaakasuorassa kappaleen kokoonpanosta riippuen, ja lisätty ulkoreunan muotoilu vähentää valun jälkeistä koneistusta. Lähes mitä tahansa materiaalia voidaan valaa keskipakovalulla, mukaan lukien eksoottiset tyhjiöseokset. Komponentteja voidaan valmistaa halkaisijaltaan parin tuuman ja yli 15 jalan välillä. Rajoituksina ovat sisäisen muotoilun vähimmäistaso tai osat, joista puuttuu symmetria tai joita ei voida turvallisesti tasapainottaa valuprosessilaitteissa.

On olemassa monia muitakin valuprosesseja, eikä välttämättä ole itsestään selvää, mikä metallintyöstömenetelmä on paras juuri sinun sovellukseesi. Samalla tavalla kuin soittaisit äidillesi saadaksesi parhaat neuvot kakun leipomiseen, soita valuasiantuntijalle saadaksesi neuvoja siitä, mikä valumenetelmä on paras määrittää.