Einführung

Eine ebenerdige Platte ist definiert als jede Betonplatte, die über ausgehobenem Boden gegossen wird. Aus Sicht der Strahlungsheizung spielt es keine Rolle, ob die Platte tatsächlich „ebenerdig“ ist oder als Teil eines vollständigen Fundaments mehrere Meter unter dem Boden gegossen wurde. Schauen Sie sich unser Video How to Install Radiant Floor Heat Tubing in a Slab On Grade an, und lesen Sie diese Seite für eine vollständige Beschreibung.

Die Fotos unten zeigen verschiedene Phasen der Installation der Bodenplatte

Das Endergebnis wird ein schöner, strahlend beheizter Sonnenraum sein.

Das Endergebnis wird ein schöner, strahlend beheizter Sonnenraum sein.  Ein Pumpaggregat wurde verwendet, um die Form mit Beton zu füllen. Das 7/8″ PEX ist nicht empfindlich und hält der Belastung durch den schweren Schlauch problemlos stand.

Ein Pumpaggregat wurde verwendet, um die Form mit Beton zu füllen. Das 7/8″ PEX ist nicht empfindlich und hält der Belastung durch den schweren Schlauch problemlos stand.  Beginn des Gießens: Beachten Sie, dass es in Ordnung ist, auf den Schläuchen zu laufen. Seien Sie nur vorsichtig mit scharfen Werkzeugen.

Beginn des Gießens: Beachten Sie, dass es in Ordnung ist, auf den Schläuchen zu laufen. Seien Sie nur vorsichtig mit scharfen Werkzeugen. Es bleibt die Tatsache, dass die Installation von Strahlungsrohren in einer Betonplatte wahrscheinlich die einfachste, kostengünstigste und leistungsfähigste Anwendung der Wissenschaft ist. Die thermischen Vorteile sind unübertroffen. Praktisch jede Betonplatte sollte Strahlungsrohre enthalten, selbst wenn Sie nicht vorhaben, den Raum sofort zu heizen. Schließlich könnten Sie Ihre Meinung später ändern und die verpasste Gelegenheit bedauern. Für die meisten Anwendungen sind die Rohre und Verteiler relativ preiswert, und die mechanischen Komponenten können auch noch nach Jahren installiert werden.

Natürlich gibt es immer Ausnahmen von der Regel. Ein Holzschuppen oder ein Außenlagerschuppen mit Betonboden könnte eine Verschwendung von Rohren sein. Aber auch dann sollte man sich gut überlegen, ob man diese Räume später einmal in beheizte Räume umwandeln kann. Ich sage das, weil wir oft mit Leuten zusammenarbeiten, die vor der Aufgabe stehen, eine neue Platte mit Rohren über eine bereits vorhandene Platte zu gießen … und sie haben ihre vorhandene Platte erst ein paar Jahre zuvor gegossen. Wie viel einfacher wäre es gewesen, die Rohre in der ursprünglichen Platte zu verlegen!

Wenn Sie aber das Glück haben, eine ursprüngliche Platte zu gießen, ist das Verfahren einfach. Das Grundprinzip eines normalen Gusses bleibt nämlich dasselbe. Zuerst wird der Boden verdichtet, dann folgt eine 6-mil-Polyethylen-Dampfsperre, dann die Dämmung, dann die Bewehrung oder der Maschendraht oder beides.

Die Dämmungsphase ist für einen Strahlungsboden entscheidend. Die beheizten Platten strahlen vor allem nach außen und nicht nach unten ab, daher ist die Dämmung an den Rändern der Platte am wichtigsten. Denken Sie daran, dass Ihre Platte eine Temperatur von etwa 75 °C hat. Jede kühlere Oberfläche, die mit der Platte in Berührung kommt, wird versuchen, ihr die Wärme zu entziehen. Wenn Sie gegen Ihre Grundmauern gießen, isolieren Sie zwischen der Platte und den Wänden. Für eine sauberere Installation schneiden Sie die Oberkante der Schaumstoffplatte in einem 45-Grad-Winkel, damit der Beton bis zur Grundmauer fließt und den Schaumstoff verdeckt.

Wie Sie unter der Platte isolieren, hängt von der Strenge Ihrer Winter ab. In niedrigeren, wärmeren Breitengraden funktioniert der 1″-XPS-Schaum (extrudierter Polystyrolschaum, d.h. rosa oder blaue Platte) gut. In kälteren Regionen sollten Sie 2″ XPS verwenden.

Beachten Sie die vertikale Isolierung an den Rändern des Fundaments. Beheizte Platten verlieren Wärme sowohl nach außen als auch nach unten.

Dämmung einer Strahlungsplatte

Detail der Dämmung einer Strahlungsplatte

Es gibt viele Ansätze zur Dämmung einer Strahlungsplatte, aber das Detail rechts zeigt eine häufig verwendete Methode. Da die Platte etwa 5 Grad wärmer ist als die Raumtemperatur, ist eine 75-Grad-Platte durchaus üblich. Natürlich wird jede kühlere Oberfläche, die in direktem Kontakt mit der Platte steht, versuchen, deren Wärme zu stehlen, so dass eine thermische Unterbrechung diese Wärmeübertragung stark reduziert.

Natürlich ist in vielen Situationen ein nach unten gerichteter Wärmefluss erwünscht, um eine „Wärmesenke“ zu schaffen, die den Raum im Falle eines schweren Stromausfalls oder eines mechanischen Versagens schützt. Eine Decke mit einer solchen Wärmesenke könnte Tage brauchen, um vollständig abzukühlen.

Hinweis: Viele unserer Kunden fragen uns nach alternativen Dämmmaterialien für Decken, wie z. B. „Grid“-Paneele, Strahlungsfolien, blasenartige Dämmungen und dünne Schaumstoffe verschiedener Art, die mit Dampfsperren beschichtet sind. Zugegebenermaßen haben diese alternativen Materialien zwei deutliche Vorteile gegenüber „blauen“, „rosa“ oder „lila“ Platten, d.h. dem oben erwähnten extrudierten Polystyrol – sie sind billiger und einfacher zu installieren als mehrere Platten aus Hartschaum.

Obwohl „Grid“-Paneele für Pex-Rohre eine gewisse Erleichterung bei der Installation von Pex bieten können, gibt es bei der Verwendung dieser Produkte einige Nachteile. Einige isolierte „Grid“-Paneelsysteme oder modulare Plattendesigns bestehen aus EPS-Schaum (EXPANDED Polystyrol), der Feuchtigkeit absorbieren und seine Isolierfähigkeit verlieren kann. Die am häufigsten verwendete „blaue, rosafarbene oder lilafarbene“ Platte aus XPS-Schaum (EXTRUDIERTES Polystyrol) ist ein sehr guter Dämmstoff, der keine Feuchtigkeit aufnimmt. Die Verwendung dieser „Raster“-Platten kann die Abstände zwischen den Rohrleitungen einschränken und es schwierig machen, gleiche Leitungslängen einzuhalten. „Gitter“-Platten diktieren die Abstände und eliminieren die Möglichkeit der „Anpassung“, die normaler XPS-Schaum (extrudiertes Polystyrol) bietet. Dies kann dazu führen, dass perfekt gute Pex-Rohre gekürzt und weggeworfen werden. Diese Praxis verkürzt nicht nur die benötigte Pex-Zone (geringere Heizleistung), sondern erfordert nun auch eine Ventileinstellung für einen ordnungsgemäßen, ausgeglichenen Durchfluss aufgrund der ungleichmäßigen Kreislauflängen.

Reflektierendes Material ist in einer Plattenanwendung (thermische Masse) nicht effektiv, da es am effektivsten in einer Luftspaltsituation funktioniert, wie man sie in einer Bodenbalkeninstallation oder bei Wänden und Decken finden würde. Ein weiteres Problem ist, dass die mineralischen Eigenschaften des Betons die Folie aufgrund von Elektrolyse, die durch den ungleichen Mineral-/Metallgehalt verursacht wird, schließlich zersetzen (können/werden); dies gilt sowohl für „aufliegende“ als auch für „hängende“ Plattenanwendungen.

Obwohl Luftpolsterfolie und dünne Schaumstoffisolierung billig sind, berichten Kunden von Unzufriedenheit mit ihrer Leistung, wenn sie unter Platten verwendet werden.

Für das Protokoll, Radiant Floor Company verkauft keine Isolierung unter Platten. Unsere Meinung basiert auf Kundenrückmeldungen und unseren eigenen Erfahrungen. Wir empfehlen extrudiertes Polystyrol.

So, nachdem Sie die Isolierung entsprechend Ihrer Situation vorgenommen haben, installieren Sie den Bewehrungsstab und/oder das Drahtgeflecht und verwenden Sie Bewehrungsanker, um Ihre Strahlungsrohre am Geflecht zu befestigen. Wenn Sie, wie bei den meisten Decken, mehr als einen Rohrkreislauf benötigen, müssen Sie einen Deckenverteiler an einer geeigneten Stelle entlang des Deckenumfangs installieren. Der Plattenverteiler wird in einer Sperrholzkiste geliefert, die gleichzeitig als Form dient, um die Sie den Beton gießen. Achten Sie darauf, dass der Verteilerkasten lotrecht eingebaut wird. Später, wenn der Guss abgeschlossen ist und Sie das Druckprüfungsset von der Oberseite des Verteilers abnehmen, müssen die Zu- und Rücklaufrohre schön und gerade nach oben ragen. Installieren Sie den Plattenverteiler möglichst in der Nähe Ihrer Wärmequelle, damit die Zu- und Rücklaufleitungen von der Wärmequelle kurz und einfach gehalten werden können.

Unser Mehrfachverteiler enthält Kugelhähne für jeden Pex-Kreislauf, da dies auch eine bessere Entlüftung beim Befüllen des Systems gewährleistet. Gleiche Pex-Längen sind der beste Weg, um eine gleichmäßige Balance und Heizung zu gewährleisten. Der genaueste Weg, um Ihr System (mit ungleichen Längen) auszugleichen, ist die Messung der Vor- und Rücklauftemperaturen jedes Pex-Kreises. Kürzere Längen erfordern mehr Widerstand, um den Durchfluss beim Abgleich mit der längsten Länge auszugleichen. Der beste Weg für einen ordnungsgemäß ausgeglichenen Durchfluss sind gleiche Kreislauflängen.

Wir verwenden Kugelventile (mit vollem Durchgang) in unseren Mehrkreis-/Kreislauf- und Zonenkonzepten. Diese Ventile werden für jeden Pex-Kreislauf eingesetzt, um getrennte Längen zu füllen und zu entleeren.

Einige heute erhältliche Kreislaufverteiler verwenden mechanische Durchflussmesser, Ausgleichsventile oder Kreislaufeinsteller. Wir empfehlen diese nicht, da sie den Durchfluss nicht richtig messen können… selbst bei der Einstellung „Weit offen“ ist der Widerstand dieser Ventile deutlich spürbar.

Mechanische Durchflussmesser arbeiten, indem sie den Durchfluss über die Flüssigkeitsbewegung erfassen und den Durchfluss als die Menge der Flüssigkeit messen, die durch den Durchflussmesser fließt. Diese Bewegung wird durch eine Widerstandskonstruktion gemessen, die den Durchfluss hemmt und den Widerstand/Kopfdruck erhöht. Ein weiterer Nachteil mechanischer Durchflussmesser für die Wassermessung besteht darin, dass sie leichter verstopfen können, wenn die Flüssigkeit verschmutzt ist, Partikel enthält und den Durchfluss stärker behindert usw. Dies kann zu einem erhöhten Wartungsaufwand führen. Mechanische Wasserzähler funktionieren auch nicht gut, wenn der Wasserdurchfluss gering ist. Die Pumpe der Zone kann diesen Druck aufgrund des Widerstandes, der durch diesen Widerstand entsteht, nicht überwinden. Es kann (dann) notwendig sein, die Pumpe der Zone zu vergrößern ODER die Größe der Zu- und Rücklaufleitung zu erhöhen, um dieses (potenzielle) Problem zu verringern. Die Pumpengröße bzw. das Pumpenmodell für jede Zone richtet sich nach dem Volumen der Zone und der Zu- und Rücklaufleitung… Dies basiert auf der Verwendung von 3/4″-Kupfer für Zonen mit mehreren Kreisläufen; bei einem größeren Zonenvolumen kann eine 1″-Zu- und Rücklaufleitung erforderlich sein. Jeder Typ von Durchflussmesser hat seine eigenen spezifischen Anwendungen und Installationsbeschränkungen. Es gibt keine „Einheitsgröße“ für alle Durchflussmesser.

Unsere Erkenntnisse unterstützen die zuvor genannten Informationen und basieren auf jahrelanger Erfahrung in der Werkstatt und vor Ort sowie auf Kunden-Feedback durch diagnostizierte Fehlerbehebung.

Abhängig davon, welche Rohrgröße Sie verwenden (7/8″ PEX oder ½“ PEX), werden Sie die Rohre entweder 16″ oder 8″ mittig verlegen. Denken Sie daran, dass Sie beim Hin- und Herschleifen der Rohre, beim Auf- und Abwärtsschleifen der Platte usw. nicht versuchen werden, eine 16″-Biegung in den Rohren zu machen. Die tatsächliche Biegung wird wahrscheinlich eher einem Radius von 24″ entsprechen…., je nachdem, ob Sie die Rohre an einem warmen Sommertag oder an einem kühlen Herbstabend verlegen. Mit anderen Worten: Wärme ist gleich Flexibilität. Unabhängig von der Temperatur sollten Sie jedoch darauf achten, dass sich die Rohre ihrer natürlichen Biegung anpassen. Vielleicht möchten Sie zunächst mit einem 1,5 m langen Rohrstück experimentieren. Beginnen Sie langsam mit dem Biegen, bis Sie den Knickpunkt erreichen. So bekommen Sie eine Vorstellung davon, wie eng Sie die Rohre biegen können. Dann später, während Sie Ihre Schaltkreise auslegen, und nach Ihrer weiten, bequemen Biegung, können Sie beginnen, die Rohre in einem Abstand von ungefähr 16″ auf der Mitte der Geraden zu verlegen (8″ auf der Mitte für 1/2″ PEX).

Radiant Floor Company’s Pex-Rohre haben alle 5 Fuß eine Maßmarkierung, so dass Sie die Länge/Position kennen, in der Sie sich an diesem Punkt der Rolle befinden, wenn Sie die Pex-Rohre auslegen. Wenn Sie etwa 40′ bis 50′ (vom Rücklaufende) vom Schleifenverteiler entfernt sind, ist es eine gute Idee, die Rücklaufverbindung zum Schleifenverteiler herzustellen und dann das Pex zurück zu verlegen, um nicht zu kurz oder zu lang zu laufen, wenn Sie das Ende der Länge erreichen. Wenn Sie das Pex auf diese Weise verlegen, wird auch sichergestellt, dass die Längen gleich sind, wenn die letzte (Rück-)Verbindung jeder Pex-Schleife zum Verteiler hergestellt wird.

„Wärmesenke“-Platteninstallation

„Wärmesenke“-Platteninstallation  „Wärmesenke“-Platteninstallation

„Wärmesenke“-Platteninstallation Die beiden obigen Platteninstallationen verwenden 7/8″-PEX-Rohre, 16″ in der Mitte. Beachten Sie die weiten, bequemen Biegungen, dann die 16″ auf Mitte Abstand auf den geraden Strecken. Bei beiden Installationen wurde die Option „Wärmesenke“ verwendet, d. h. die mittleren 30 % der Platte wurden nicht isoliert. In Gebieten, in denen es häufig zu langen Stromausfällen kommt, kann dieser Ansatz der Platte einen sehr langen „thermischen Schwung“ verleihen, indem die Wärme in der Masse unter der Platte gespeichert wird. Eine große thermische Masse schützt das Haus auch nach Tagen ohne Heizsystem vor dem Einfrieren.

Zukünftige Werkstattplatte mit Isolierung, Drahtgeflecht und 7/8″ PEX vorbereitet.

Schleifen Sie die Rohre in einem beliebigen Muster und halten Sie dabei die richtigen Abstände ein. Kommen Sie etwa 6″ vom Rand her. Es ist in Ordnung, die Rohre zu kreuzen, solange Sie nicht einen so dicken Rohrstapel erzeugen, dass er über die Oberfläche der Platte hinauszuwachsen droht. Sie sehen, dass das keine gute Idee wäre!

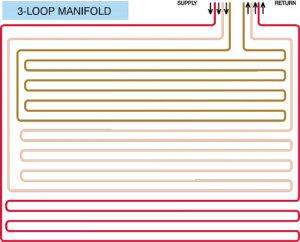

Drei-Schleifen-Verteilersystem

Das hier abgebildete Drei-Schleifen-System ist ein häufig verwendetes Layout-Muster für eine typische Installation auf einer ebenen Platte.Obwohl es völlig in Ordnung und manchmal sogar notwendig ist, bei der Verlegung der Rohre ein Rohr über ein anderes zu legen, ist zu beachten, dass bei dieser einfachen Konfiguration jede Schleife in der benachbarten Schleife liegt, beginnend mit den äußeren Anschlüssen des Verteilers und zur Mitte hin.

Sobald die Rohre verlegt und alle Anschlüsse am Verteiler hergestellt sind, setzen Sie die vordere Abdeckung des Verteilerkastens wieder auf und setzen das System auf einen Druck von 50 PSI. Warten Sie mehrere Stunden oder über Nacht. Manchmal kühlt die Luft in den Schläuchen ab und ein paar Pfund Druck gehen verloren. Wenn das Manometer jedoch einen Druckabfall von mehr als 5 PSI anzeigt, sollten Sie nach undichten Stellen in den Schläuchen suchen. Meistens müssen die Verbindungen zum Verteiler nur etwas fester angezogen werden. Wenn sich das Problem dadurch nicht beheben lässt, untersuchen Sie die Schläuche auf Anzeichen von Beschädigungen. Möglicherweise hat ein scharfkantiges Stück Drahtgeflecht die Schläuche bei der Installation durchstochen. Das ist zwar selten, kann aber vorkommen.

Wenn ein Durchschlag entdeckt wird, verwenden Sie eine Reparaturkupplung, oder wenn diese Methode Ihren Sinn für Perfektion verletzt, ersetzen Sie den betreffenden Schlauchkreis. In den meisten Fällen kostet der Austausch eines kompletten Kreislaufs weniger als 200 Dollar. Es kostet nur ein paar Cent, wenn Sie den beschädigten Abschnitt herausschneiden und das Rohr später in einer Bodenbalkenanwendung wiederverwenden können.

Es ist auch eine gute Idee, etwas Schaumstoff, Zeitungspapier, einen alten Lappen oder was auch immer um das Rohr zu stopfen, wo es in den Verteilerkasten eintritt. Auf diese Weise kann der Beton nicht in den Kasten fließen und den Kupferverteiler berühren, wenn er ungewöhnlich suppig ist.

Wenn das System getestet wurde und keine Lecks aufweist, senken Sie den Druck auf 25 PSI. Wenn das Manometer auf 25 PSI steht, haben Sie eine visuelle Anzeige, dass das System den Druck während des Gießens selbst hält. Sollte der Druck abfallen, suchen Sie die Quelle des Lecks und verwenden Sie entweder eine Reparaturkupplung oder formen Sie um die beschädigte Stelle herum und reparieren Sie sie später.

Denken Sie daran, dass Schäden während des Gießens selten sind. Die Rohre sind nicht empfindlich und in den meisten Fällen sind sie in einem Abstand von 16″ verlegt. Zwischen den Rohren ist genug Platz, um zu gehen. Wenn der Beton über den Boden gerollt werden muss, legen Sie einfach ein paar Sperrholzbretter aus, um das Gewicht zu verteilen und die Rohre zu schützen.

Und wenn wir schon bei den Vorbereitungen vor dem Gießen sind, wäre dies der ideale Zeitpunkt, um die „Sensorhülse“ zu installieren, wenn ein Bodensensor zur Steuerung der Zone anstelle des standardmäßigen Wandthermostats verwendet wird.

Die „Fühlerhülse“

Die im Verteilerkasten installierte „Fühlerhülse“

Kurz gesagt, ist ein Bodenfühler ein kleiner Thermistor, der die tatsächliche Bodentemperatur anstelle der Lufttemperatur in der von der Decke beheizten Zone überwacht. Es ist die bevorzugte Regelungsmethode, wenn eine zweite Wärmequelle Wärme in die Zone einbringt. Eine Strahlungszone mit einem häufig genutzten Holzofen wäre ein gängiges Beispiel. Ein weiterer Fall wäre ein Zwangsluftkanal, der in die Strahlungszone bläst. Wenn der Fußbodenheizstrahler durch die Lufttemperatur gesteuert wird, würde er sich natürlich nicht einschalten, wenn diese anderen Heizungen aktiviert werden. Die Luft wäre warm, aber der Fußboden bliebe kalt.

Wenn ein Fußbodensensor die Strahlungszone unabhängig von der Raumlufttemperatur steuert, hält der Fußboden die von Ihnen gewünschte Grundtemperatur, und die anderen Wärmequellen können die Differenz ausgleichen.

Bei der Installation eines Fußbodensensor-Thermistors darf der Thermistor also niemals in den Beton eingelassen werden. Nehmen Sie stattdessen ein zehn Fuß langes Stück PEX-Rohr, schließen Sie ein Ende an und betten Sie diese „Sensorhülse“ in die Platte ein. Später können Sie den Thermistor in das eingebettete Rohr einführen. Auf diese Weise ist der Thermistor auch in Zukunft zugänglich und kann leicht ausgetauscht werden.

Druckprüfungsbaugruppe

Druckprüfungsbaugruppe 5-Schleifen-Verteiler

Nach Abschluss des Gießens wird die Druckprüfungsbaugruppe, die Sie hier sehen, entfernt. Lösen Sie mit einem Lötbrenner einfach den oberen Teil des Verteilers und werfen Sie ihn weg (achten Sie darauf, den Druck im Verteiler vorher abzulassen). Es verbleiben zwei vertikale Rohre, die über das Deckenniveau hinausragen: die Vor- und Rücklaufleitungen. Die Anschlüsse selbst verbleiben unterhalb der Platte im „Verteilerschacht“. Sie sind vollständig zugänglich, werden nicht vom Beton berührt und sind vor möglichen Beschädigungen während der zukünftigen Bauarbeiten geschützt.

Das Foto oben rechts zeigt eine andere Arbeit, bei der der Plattenverteiler mit Knöpfen versehen und bereit für den Guss ist. Man beachte die Glasfaserisolierung, die um die Rohre gestopft ist. Schaumstoffreste, Zeitungspapier oder Lumpen verhindern auch, dass Beton in den Kasten fließt und den Kupferverteiler berührt.

Druckmesser

Dieses System wurde mit einem Druck von 50 psi getestet, verlor aber nach einigen Stunden etwa 3 psi. Das ist normal und entsteht, wenn die Luft in den Schläuchen abkühlt, insbesondere über Nacht. Wenn der Druck jedoch im gleichen Zeitraum um mehr als 5 psi abfällt, sollten Sie nach Lecks suchen. Meistens müssen die Verbindungen einfach nur nachgezogen werden.

Betonieren der Decke

Bewegen einer Betonpumpeneinheit über ein installiertes Strahlungssystem

Bewegen einer Betonpumpeneinheit über ein installiertes Strahlungssystem  Betonieren der Decke um den Verteilerkasten herum

Betonieren der Decke um den Verteilerkasten herum  Entfernen der Druckbaugruppe mit installiertem Verteilerkasten

Entfernen der Druckbaugruppe mit installiertem Verteilerkasten

Der Verteiler nach dem Betonieren: Wenn der Kasten weggebrochen ist, ist ein „Verteilerschacht“ entstanden. In dieser Vertiefung bleiben die Anschlüsse sichtbar und zugänglich, sind aber vor Beschädigungen bei späteren Bauarbeiten geschützt. Würden die Rohre aus der Platte ragen, wäre die Gefahr einer Beschädigung der freiliegenden PEX-Rohre viel größer. Beachten Sie auch, wie der Druckprüfsatz die Vor- und Rücklaufseite des Verteilers überbrückt. Dadurch wird vorübergehend ein geschlossener Kreislauf geschaffen, so dass das System unter Druck gesetzt werden kann. Wenn der Verteiler für den endgültigen Anschluss an die Heizungsanlage bereit ist, wird das Prüfset entweder abgeschnitten oder abgenommen, so dass nur noch die beiden vertikalen Zu- und Rücklaufrohre über das Deckenniveau hinausragen.

Bei der Verwendung eines Betonpumpgeräts ist es am besten, den Schlauch anzuheben, anstatt ihn über die Rohre zu ziehen. Dies gilt vor allem dann, wenn die Betonfirma einen langen Schlauch herstellt, indem sie kürzere Abschnitte mit einem schweren Stahlfitting verbindet, das die Rohre quetschen oder durchstechen kann.

Das folgende Verfahren bezieht sich sowohl auf „Boxed“-Schleifenverteiler in Platten- als auch in „Wall Mount“-Ausführung:

Wenn Sie bereit sind, den Platten-/“Schleifen“-Verteiler an Ihre Systemkomponente (Zonenverteiler oder Radiant Ready) anzuschließen, wird die Druckprüfungsbaugruppe entfernt. Es ist eine gute Idee, die Druckbaugruppe abzulöten, bevor der Verteilerkasten abgetrennt und entsorgt wird. Auf diese Weise können Sie den Kasten verwenden, um die dahinter liegende Wand vor den Auswirkungen des Brenners zu schützen. Lassen Sie den Luftdruck aus dem Verteiler (am Schrader-/Ventilschaft) ab, erhitzen und entlöten Sie die beiden Krümmer der Druckbaugruppe. Die beiden Kupferstutzen werden (dann) zu den „Vorlauf & Rücklauf“-Schleifenverteileranschlüssen. Reinigen Sie die Stutzen und bereiten Sie sie vor, da diese beiden Rohre an die Vorlauf- und Rücklaufanschlüsse des Zonenverteilers (für ein Mehrzonensystem) oder an die „Radiant Ready“-Anschlüsse (für ein Einzelzonensystem) angeschlossen werden.

Beispiel eines „Kasten“-Rohrverteilers

Beispiel eines „Kasten“-Rohrverteilers  Beispiel eines „Wandmontage“-Rohrverteilers

Beispiel eines „Wandmontage“-Rohrverteilers  Ein weiteres „Wandmontage“-Beispiel

Ein weiteres „Wandmontage“-Beispiel  Ein Kasten-Rohrverteiler mit fertigen Anschlüssen

Ein Kasten-Rohrverteiler mit fertigen Anschlüssen  Großzonen-„Wandmontage“-Ausführung

Großzonen-„Wandmontage“-Ausführung  Rohrverteiler mit abwechselndem Vorlauf & Rücklauf

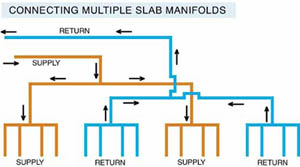

Rohrverteiler mit abwechselndem Vorlauf & Rücklauf Verbindung mehrerer Plattenverteiler

Schema für mehrere Plattenverteiler

Bei einer einzelnen Zone in einer sehr großen Platte ist es in der Regel besser, mehrere Plattenverteiler zusammenzufassen und über die Zone zu verteilen, als einen einzigen Monsterverteiler zu schaffen, bei dem alle Kreisläufe an einer Stelle beginnen und enden müssen. Dieser Ansatz vermeidet die unhandliche Ansammlung von gestapelten Rohren, die das unvermeidliche Ergebnis eines einzigen Mega-Verteilers ist.

Auch wenn es nicht die einfachste Art ist, Plattenkreise zu verlegen, wird ein Installateur gelegentlich die Rücklaufseite eines Plattenkreises neben der Versorgungsseite verlegen. Mit anderen Worten: Anstatt alle Vorlaufenden auf einer Seite des Verteilers und alle Rücklaufenden auf der anderen Seite zu haben, werden die Rohre abwechselnd wie folgt über den Verteiler geführt: Vorlauf, Rücklauf, Vorlauf, Rücklauf, Vorlauf, Rücklauf usw.

In der Regel begegnet uns diese Vorgehensweise, wenn die Rohre allein verlegt wurden, d.h. ohne Verteiler (und ohne den Vorteil einer Druckprüfung vor dem Betonieren), und der Kunde mehrere Kreisläufe lange nach dem Betonieren anschließen muss.

Es ist klar, dass diese Situation einige Schwierigkeiten mit sich bringen kann. Erstens muss der Installateur, wenn nicht jeder Kreislauf eindeutig gekennzeichnet ist, feststellen, welche der willkürlich aus der Platte ragenden Rohre „Vorlauf“ und welche „Rücklauf“ sind.

Das zwingt den Installateur, Luft in Rohr Nr. 1 zu blasen und dann festzustellen, aus welchem der anderen Rohre sie entweicht. Hoffentlich hat der Klempner einen handlichen Luftkompressor zur Hand. Andernfalls steht er vor der absurden Aufgabe, in mehrere Rohre zu blasen, die alle Hunderte von Metern lang sind, eines nach dem anderen, und sie nach und nach zu beschriften. Das ist nicht nur mühsam für den Klempner, sondern auch potenziell peinlich für Schaulustige mit lebhafter Fantasie.

„JF-Spezial“-Verteiler

Das obige Beispiel ist also ein so genannter „Front to Back“-Verteiler. Es handelt sich um einen Verteiler mit Vorlauf- (rote Kugelhähne) und Rücklaufleitungen (nur Adapter), die nebeneinander installiert wurden. Der Punkt ist, dass Radiant Floor Company jede beliebige Kreislaufanordnung für jede Plattenzone realisieren kann.

Schneeschmelze

Tatsache: Das Schmelzen von Schnee und Eis mit Strahlungswärme verbraucht eine erstaunliche Menge an Energie. Stellen Sie sich einfach eine warme Masse aus Beton oder Asphalt vor, die der Witterung ausgesetzt ist und BTUs frei in die Atmosphäre abgibt, und Sie werden verstehen, was wir meinen. Nur ein massives und sehr teures solarbetriebenes Schneeschmelzsystem würde diesen fast peinlichen Verbrauch fossiler Brennstoffe vermeiden. Pflügen und Schaufeln sind zwar mühsamer, aber viel billiger und sicherlich umweltfreundlicher.

Allerdings gibt es einige besondere Situationen, in denen die Schneeschmelze gerechtfertigt ist. Einer unserer Kunden hat zum Beispiel Schneeschmelze verwendet, um eine Betontreppe an einer angebauten Wohnung für seine 81-jährige Mutter sicher zu machen. Ein anderer Kunde kaufte ein Haus und stellte in seinem ersten Winter fest, dass sich aufgrund der mangelhaften Planung eines Bauunternehmers gefährliche Eisplatten auf stark befahrenen Bereichen um seine schlecht planierte Einfahrt bildeten. In diesen Situationen rechtfertigt das Sicherheitsbedürfnis den enormen Energieverbrauch (und die Kosten) der Schneeschmelze durch Strahlung.

Hier sind einige Richtlinien:

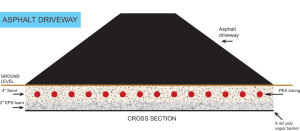

Zuerst installieren Sie immer eine 6-Mil-Polyethylen-Dampfsperre, dann isolieren Sie so viel wie möglich unter und um den Schneeschmelzbereich. Schneeschmelze ist schwierig. Lenken Sie die Energie auf die Aufgabe, den Schnee zu schmelzen, anstatt Wärmeenergie in den Boden oder in die Umgebungsluft abzugeben. Die Dampfsperre verhindert, dass Feuchtigkeit von unten aufsteigt und den Rohren Wärme entzieht.

Zweitens: Verwenden Sie eine Zeitschaltuhr, um das System zu aktivieren, statt eines Thermostats, eines Bodensensors oder eines High-Tech-Schneeerkennungssystems. Eine Federzeitschaltuhr mit einer maximalen Reichweite von 12 Stunden schließt die Möglichkeit aus, die Schneeschmelze laufen zu lassen, wenn sie nicht benötigt wird! Die Frühjahrszeitschaltuhr erfordert eine manuelle Aktivierung des Systems und schaltet dann auf „Aus“.

Die Erfahrung lehrt den Hausbesitzer bald, wie er den Energieverbrauch des Systems auf der Grundlage der örtlichen Wettervorhersagen, Merkmale und Bedingungen steuern kann. Die Frühjahrszeitschaltuhr selbst sollte über einen normalen Lichtschalter mit Strom versorgt werden. Wenn Sie also die Schneeschmelze für fünf Stunden einschalten, aber feststellen, dass der Schnee nach drei Stunden geschmolzen ist, können Sie die Zeitschaltuhr manuell ausschalten. Einige Kunden gehen noch einen Schritt weiter und schließen eine Glühbirne an denselben Stromkreis an, um dem Bediener eine optische Anzeige zu geben, dass die Schneeschmelze in Betrieb ist. Auch dies sind einfache und wirksame Methoden, um zu verhindern, dass die Schneeschmelzanlage Ihre Energierechnung in den Ruin treibt. Glauben Sie mir, Sie wollen nicht vier Tage nach dem letzten Schneesturm Ihre Einfahrt beheizen.

Drittens, wie in der Zeichnung unten angedeutet, umschließen Sie die Strahlungsrohre immer mit einem verdichteten Sandbett und pumpen Sie immer kaltes Wasser durch die Rohre, während Sie den Asphalt auftragen. Dadurch wird das Schmelzen der Rohre buchstäblich verhindert. Der verdichtete Sand erhöht die thermische Masse des Systems für eine maximale Leistung und schützt außerdem die Rohre vor Beschädigungen während des Auftragens des Asphalts.

Auffahrt aus Asphalt

Apropos Asphalt: Versehen Sie den Asphalt immer mit einer geeigneten Versiegelung. Ohne die richtige Versiegelung dringt der geschmolzene Schnee einfach in die unversiegelte Einfahrt ein und entzieht den Strahlungsrohren die Wärme. Der Schnee schmilzt zu mikroskopisch kleinen Wasserpfützen, anstatt von der Einfahrt wegzufließen. All diese Flüssigkeit muss dann von der Schneeschmelzanlage „abgedampft“ werden. Dieses Szenario setzt natürlich voraus, dass das System in der Lage ist, genügend Wärme zu erzeugen, um eine gesättigte Asphaltdecke zu verdampfen. Das ist unwahrscheinlich. Selbst ein gut konzipiertes Schneeschmelzsystem müsste vierundzwanzig Stunden am Tag Energie vergeuden, um das zu schaffen.

Ein für die Schneeschmelze vorgesehener Parkplatz und eine für die Entwässerung gut abgestufte Einfahrt

Viertens: Wenn möglich, sollten bei Neubauten die Einfahrten und Gehwege so ausgerichtet werden, dass die natürliche Sonneneinstrahlung genutzt wird. Dazu kann das Entfernen ausgewählter Bäume gehören, um eine Beschattung zu verhindern, oder das Auftragen eines dunklen Farbtons auf eine betonierte Einfahrt. Tun Sie alles, was nötig ist, um die Sonneneinstrahlung zu nutzen.

Fünftens: Sorgen Sie immer für eine ausreichende Entwässerung. Denn warum sollten Sie mit geschmolzenem Schnee gefährliche Eisflächen bilden? Eine ordnungsgemäß abgestufte Einfahrt oder ein Gehweg sollte das Wasser an einen sicheren Ort ableiten. So wird verhindert, dass der lästige Schnee zu einer Eiskatastrophe mutiert. Richtiges Planieren bedeutet auch, dass es auf der Auffahrt selbst keine tiefen Stellen (d. h. Pfützen und dann Eisflecken) gibt.

Wenn das Undenkbare passiert

Oops! …..Ihr Betonbauer hat vergessen, einen wichtigen Ankerbolzen in Ihre Platte einzubauen. Am nächsten Tag kommt er mit einem Steinbohrer und einem 1/2″-Bohrhammer zurück und versucht, den Fehler zu beheben, indem er ein Loch in die neue Platte bohrt…..und, na ja, Sie haben es erraten. Er bohrt direkt in Ihre Strahlungsrohre. Was tun Sie jetzt?

Nun, nachdem Sie sich beruhigt haben (in der Regel irgendwann zwischen dem Verstecken seiner Leiche und der Rückkehr zur Baustelle), beginnen Sie mit dem mühsamen Abtragen des Betons und dem Einbau einer Reparaturkupplung. Sie müssen etwas Spielraum schaffen, denn die Rohre müssen so weit gebogen werden, dass die Reparaturkupplung sicher an beiden offenen Enden des PEX angebracht werden kann, ohne dass die Rohre geknickt und weiter beschädigt werden. Vier bis acht Zentimeter auf jeder Seite des betroffenen Bereichs sind wahrscheinlich genau richtig (siehe Foto unten).

Die ungefähre Menge an Beton, die abgetragen werden sollte, um eine beschädigte Rohrleitung in einer gehärteten Platte effektiv zu reparieren.

Selbstvulkanisierendes Gummiband schützt die Messingkupplung vor direktem Kontakt mit dem Beton.

Schneiden Sie dann den beschädigten Abschnitt vorsichtig mit einem PVC-Schneider heraus. Sie können etwa 1/2″ des Rohrs herausschneiden und haben immer noch genug PEX, um eine sehr sichere Verbindung herzustellen.

Im letzten Schritt wird die Kupplung mit selbstvulkanisierendem (an sich selbst haftendem) Gummiband oder Vinylband umwickelt. Dadurch wird verhindert, dass der Beton in direkten Kontakt mit der Messingkupplung kommt, und dieses Verfahren sollte JEDES Mal angewendet werden, wenn eine Kupplung in einem Betonguss verwendet wird.

Wann sollte man die doppelte Menge an Schläuchen verwenden

Wenn Sie einen Fußbodenheizungssystem in Bereichen mit hohem Wärmeverlust installieren, wie z. B. in schlecht isolierten Häusern oder modernen Wohnungen mit viel Glas und hohen Decken, ist es oft notwendig, die Schläuche zu verdoppeln. Im Falle von 7/8″ PEX, das normalerweise im Abstand von 16″ verlegt wird, sollten die Rohre im Abstand von 8″ verlegt werden. Die richtige Methode ist, die PEX-Rohre wie üblich zu verlegen, 16″ in der Mitte der geraden Strecken und einen angenehmen Radius von 24″ bei den Biegungen. Dann, wenn Sie die gesamte Zone abgedeckt haben, wiederholen Sie einfach den Prozess von Anfang an. Auf diese Weise haben Sie am Ende zwei Rohre, die ungefähr parallel zueinander verlaufen und etwa 8″ voneinander entfernt sind, aber Sie müssen nicht versuchen, eine unmöglich enge Biegung zu machen.

Selbst ein so großes Lagerhaus kann eine einzige Zone sein. Das Geheimnis sind mehrere, gleichmäßige Kreisläufe von Schläuchen