Hay más de una manera de hornear un pastel. Los ingredientes, la temperatura, el tiempo de horneado y cuántas personas van a servir dictan su enfoque. No es lo mismo hacer brownies para la clase de tercero de primaria que hornear una elaborada tarta de boda a 350 grados. Lo mismo ocurre cuando se trata de seleccionar un proceso de fundición de metales adecuado para fabricar cualquier componente. ¿Qué proceso ofrece el mejor coste total, teniendo en cuenta los requisitos de características, material, calidad y cantidad?

La lista de métodos para fabricar piezas metálicas es larga, e incluye el mecanizado/despiece, la forja, la fabricación y otros. En este artículo, nos limitaremos a hablar de varios procesos de fundición que podría seleccionar para fabricar un componente importante.

Fundición en arena

La fundición en arena ha existido durante años y se utiliza para fabricar aproximadamente 2/3 de los productos de fundición. Es un método versátil para producir una amplia gama de geometrías de fundición, incluidas las que tienen estructuras internas y pasillos, desde menos de una libra hasta piezas enormes de varias toneladas.

El proceso es versátil y rentable, incluso en volúmenes bajos, porque el coste de las herramientas puede minimizarse, o incluso eliminarse, mediante la impresión en arena 3D o el mecanizado directo del molde. Es el más adecuado para los diseños de forma casi neta en los que se emplea algún mecanizado posterior para las zonas con requisitos de acabado superficial o tolerancia dimensional ajustados. Es viable para casi cualquier aleación, excepto los metales reactivos y los que requieren un vaciado en vacío.

La fundición en coquilla

La fundición en coquilla produce una pieza metálica acabada mediante la creación de una carcasa de cerámica alrededor de un patrón consumible detallado, normalmente de cera o acrílico, que finalmente se funde o se quema. Este método se selecciona porque produce un excelente acabado superficial «tal cual». Puede conseguir paredes finas, una tolerancia más ajustada y piezas con forma o no simétricas con detalles finos, incluidas las estructuras internas. Una buena gestión del proceso puede maximizar el número de piezas en un «árbol» para que sea rentable.

Hay soluciones menos costosas cuando las exigencias de tolerancia son menos estrictas -secciones más pesadas o piezas que se mecanizarán de todos modos- y los límites superiores de tamaño son mucho más bajos para las piezas fundidas por inversión que, por ejemplo, las fundiciones en arena. Los costes de las herramientas han limitado históricamente la fundición a la cera perdida a volúmenes mayores, pero procesos como la SLA y la impresión de patrones en 3D la han hecho viable para prototipos o incluso para series de una sola pieza.

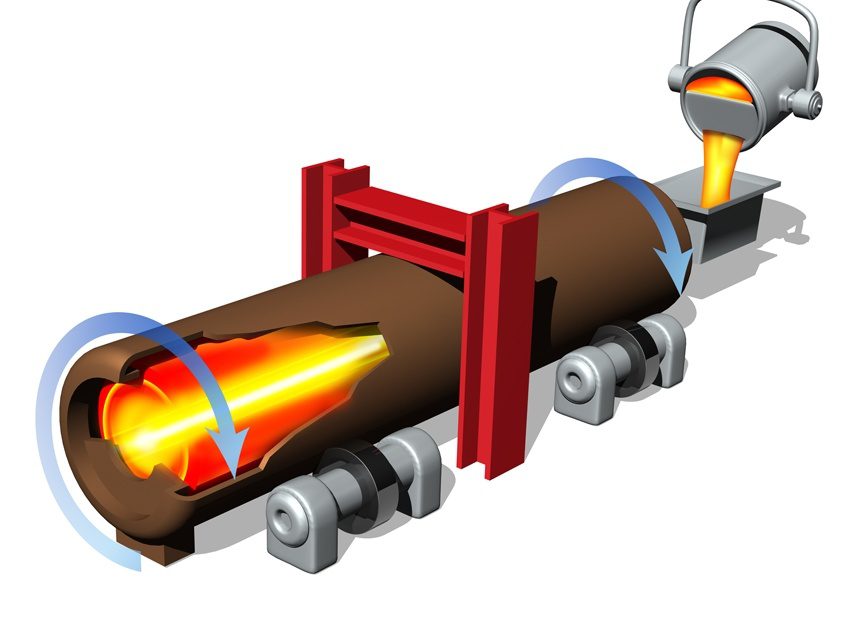

Fundición continua

La fundición continua es un proceso en el que el metal fundido es arrastrado a través de una matriz de conformación mientras se solidifica hasta alcanzar la forma deseada. Puede crearse un perfil tanto en el interior como en el exterior de la pieza para crear un sólido o un hueco. El conformado interno, sin embargo, está limitado por el material fundido, ya que el alto punto de fusión del hierro (a diferencia de las aleaciones basadas en el cobre) dificulta el conformado debido a consideraciones de vida útil de la matriz.

Una barra de colada continua suele cortarse a la longitud deseada y mecanizarse posteriormente. La colada continua genera un metal con una estructura sólida y puede ser rentable cuando se utiliza para reducir los costosos procesos de mecanizado como el fresado, y el material puede adquirirse en pequeñas cantidades. No es una buena opción para componentes más complejos con formas irregulares o pasillos internos intrincados.

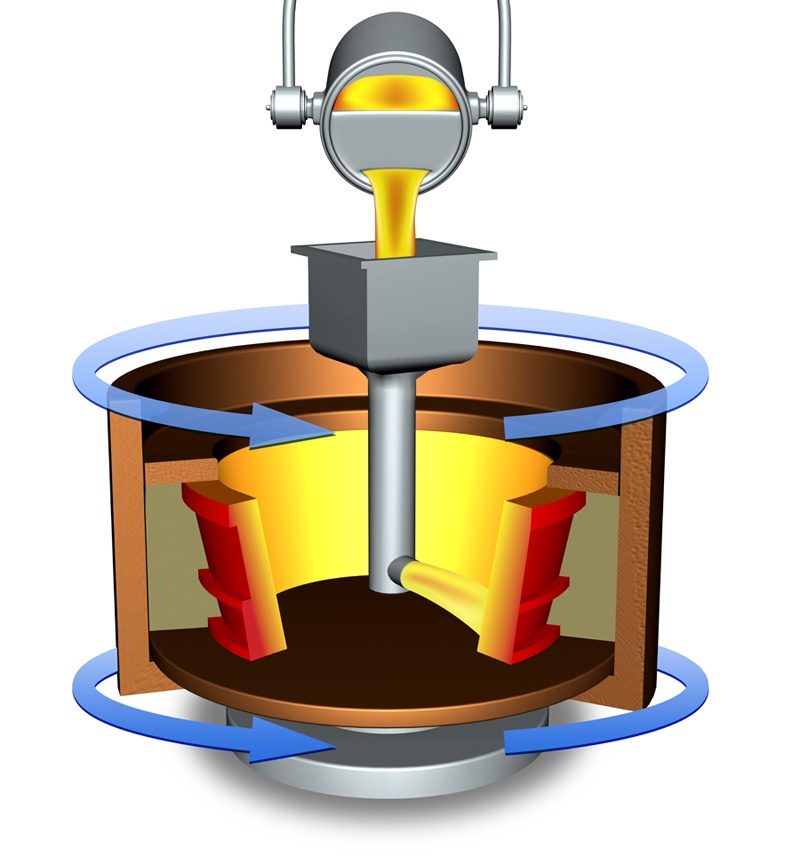

Fundición centrífuga

La fundición centrífuga es la tecnología de elección para aplicaciones de servicio severo en configuraciones que pueden desarrollarse con un eje de rotación. El metal fundido que se vierte en una matriz giratoria se solidifica de forma direccional, centrifugando las impurezas de baja densidad hacia el interior, donde se eliminan posteriormente. El resultado es una limpieza del material que suele ser superior a la de otros procesos de fundición o forja. La matriz girará vertical u horizontalmente en función de la configuración de la pieza, y el moldeado adicional del diámetro exterior reduce el mecanizado posterior a la fundición. Casi cualquier material puede fundirse por centrifugación, incluidas las aleaciones exóticas al vacío. Se pueden producir componentes de un par de pulgadas de diámetro hasta más de 15 pies. Las limitaciones incluyen un mínimo de conformación interna, o piezas que carecen de simetría o no pueden ser equilibradas con seguridad en el equipo de proceso de fundición.

Hay muchos otros procesos de fundición y puede que no sea obvio qué método de trabajo del metal es el mejor para su aplicación particular. De la misma manera que llamaría a su madre para que le diera los mejores consejos para hacer pasteles, llame a un experto en fundición para que le oriente sobre el mejor método de fundición que debe especificar.