Il y a plus d’une façon de cuire un gâteau. Les ingrédients, la température, le temps de cuisson et le nombre de personnes que vous servez dictent votre approche. Faire des brownies pour la classe de CE2 n’est pas la même chose que de cuire un gâteau de mariage élaboré à 350 degrés. Il en va de même lorsqu’il s’agit de choisir le bon procédé de moulage des métaux pour fabriquer un composant. Quel procédé offre le meilleur coût global, compte tenu des exigences en matière de caractéristiques, de matériau, de qualité et de quantité ?

La liste des méthodes pour produire des pièces métalliques est longue, et comprend l’usinage/les bossages, le forgeage, la fabrication, et plus encore. Dans cet article, nous allons juste discuter de divers procédés de moulage que vous pourriez choisir pour fabriquer un composant important.

Moulage au sable

Le moulage au sable existe depuis des lustres et est utilisé pour fabriquer environ 2/3 des produits moulés. C’est une méthode polyvalente pour produire une large gamme de géométries moulées, y compris celles avec des structures internes et des passages – de moins d’une livre à d’énormes pièces pesant plusieurs tonnes.

Le processus est polyvalent et rentable, même en faible volume car le coût de l’outillage peut être minimisé, voire éliminé, par l’impression 3D au sable ou l’usinage direct du moule. Il est mieux adapté aux conceptions de forme quasi nette où un certain usinage ultérieur est employé pour les zones ayant des exigences strictes en matière de finition de surface ou de tolérance dimensionnelle. Elle est viable pour à peu près n’importe quel alliage, à l’exception des métaux réactifs et de ceux qui nécessitent une coulée sous vide.

Moulage à la cire perdue

Le moulage à la cire perdue produit une pièce métallique finie en créant une coquille en céramique autour d’un modèle consommable détaillé, généralement en cire ou en acrylique, qui est finalement fondu ou brûlé. Cette méthode est choisie parce qu’elle produit un excellent fini de surface « tel que coulé ». Elle permet de réaliser des parois minces, des tolérances plus étroites et des pièces de forme ou non symétriques avec des détails fins, y compris les structures internes. Une bonne gestion du processus peut maximiser le nombre de pièces sur un « arbre » pour être rentable.

Il existe des solutions moins coûteuses lorsque les exigences de tolérance sont moins strictes – sections plus lourdes ou pièces qui seront de toute façon usinées – et les limites supérieures de taille sont beaucoup plus basses pour les moulages à la cire perdue que, par exemple, les moulages en sable. Les coûts d’outillage ont historiquement limité le moulage à la cire perdue à des volumes plus élevés, mais des processus tels que le SLA et l’impression de modèles 3D l’ont rendu viable pour les prototypes ou même les séries d’une seule pièce.

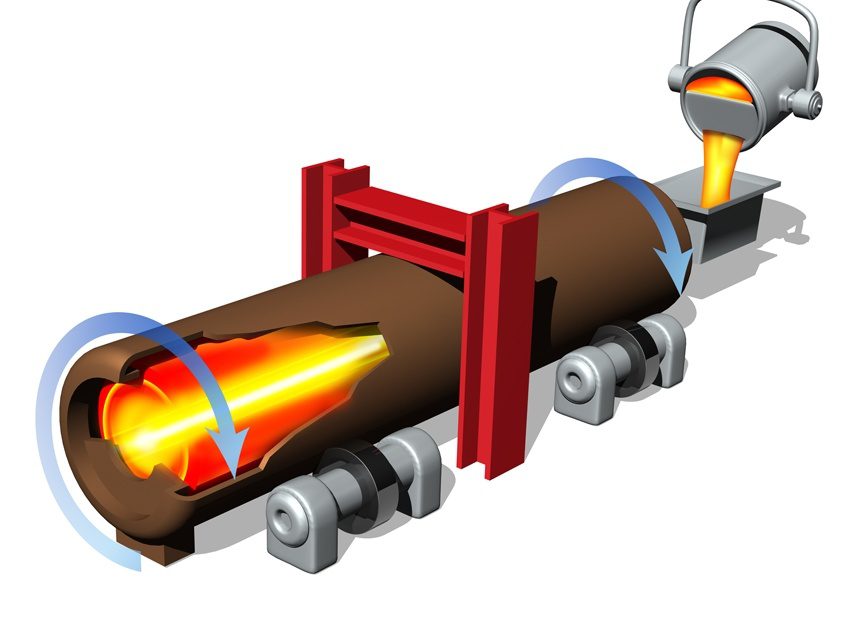

Coulée continue

La coulée continue est un processus dans lequel le métal fondu est tiré à travers une matrice de formage alors qu’il se solidifie dans une forme désirée. Un profil peut être créé à la fois dans l’ID et l’OD de la pièce pour créer un solide ou un creux. Le façonnage interne, cependant, est limité par le matériau coulé, car le point de fusion élevé du fer (par opposition aux alliages à base de cuivre) rend le façonnage difficile en raison des considérations de durée de vie de la matrice.

Une barre de coulée continue serait typiquement coupée à la longueur désirée et usinée davantage. La coulée continue génère du métal avec une structure saine et peut être rentable lorsqu’elle est utilisée pour réduire les processus d’usinage coûteux comme le fraisage, et le matériau peut être acquis en petites quantités. Elle ne convient pas aux composants plus complexes ayant des formes irrégulières ou des passages internes complexes.

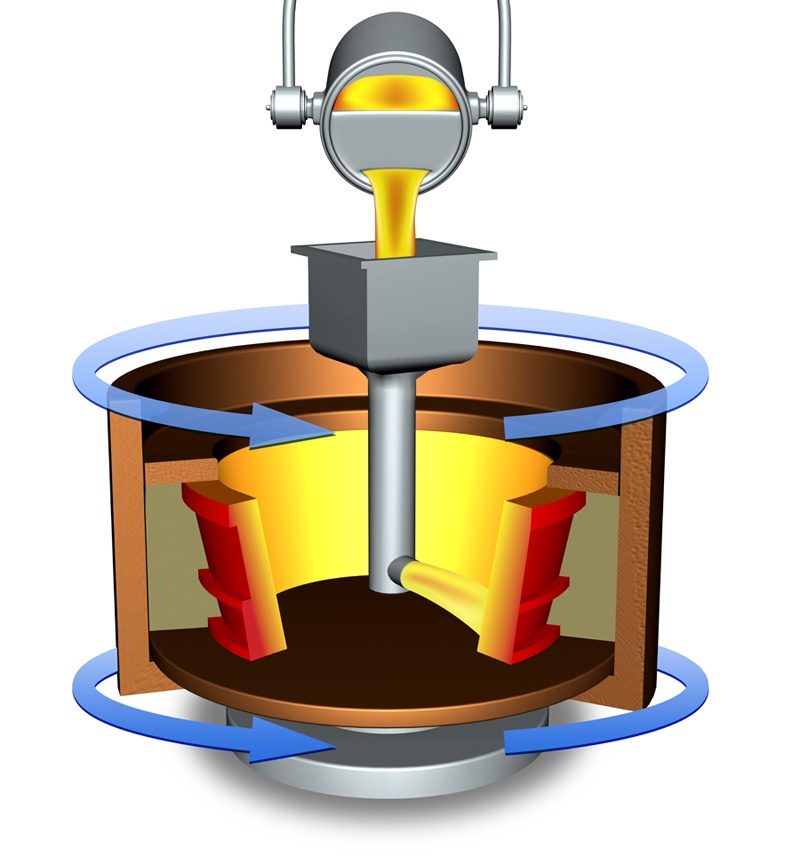

Coulée centrifuge

La coulée centrifuge est la technologie de choix pour les applications de service sévères dans les configurations qui peuvent être développées avec un axe de rotation. Le métal fondu versé dans une matrice de rotation se solidifie de manière directionnelle, en centrifugeant les impuretés de faible densité vers l’ID où elles sont ensuite usinées. Il en résulte une propreté du matériau qui est généralement supérieure à celle des autres procédés de coulée ou de forgeage. La matrice peut tourner verticalement ou horizontalement en fonction de la configuration de la pièce, et le façonnage supplémentaire du diamètre extérieur réduit l’usinage après la coulée. Presque tous les matériaux peuvent être coulés par centrifugation, y compris les alliages à vide exotiques. Il est possible de produire des composants d’un diamètre de quelques pouces à plus de 15 pieds. Les limites comprennent un minimum de façonnage interne, ou des pièces qui manquent de symétrie ou ne peuvent pas être équilibrées en toute sécurité dans l’équipement du processus de coulée.

Il existe de nombreux autres procédés de moulage et il peut ne pas être évident de savoir quelle méthode de travail des métaux est la meilleure pour votre application particulière. De la même manière que vous appelleriez votre maman pour obtenir les meilleurs conseils pour la confection de gâteaux, appelez un expert en moulage pour obtenir des conseils sur la meilleure méthode de moulage à spécifier.