Panoramica di base

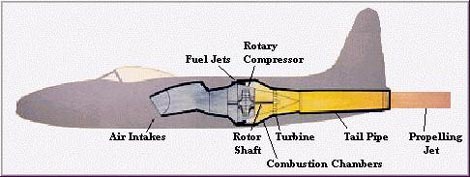

L’immagine sopra mostra come un motore a reazione sarebbe situato in un moderno aereo militare. Nel motore a reazione di base, l’aria entra nella presa anteriore e viene compressa (vedremo come più tardi). Poi l’aria viene forzata nelle camere di combustione dove viene spruzzato il carburante, e la miscela di aria e carburante viene accesa. I gas che si formano si espandono rapidamente e vengono espulsi attraverso la parte posteriore delle camere di combustione. Questi gas esercitano una forza uguale in tutte le direzioni, fornendo una spinta in avanti mentre fuoriescono verso la parte posteriore. Quando i gas lasciano il motore, passano attraverso una serie di pale simili a un ventilatore (turbina), che fa ruotare un albero chiamato albero della turbina. Questo albero, a sua volta, fa ruotare il compressore, portando così un rifornimento di aria fresca attraverso l’aspirazione. Qui sotto c’è un’animazione di un motore a reazione isolato, che illustra il processo di afflusso d’aria, compressione, combustione, flusso d’aria in uscita e rotazione dell’albero appena descritto.

Il processo può essere descritto dal seguente diagramma adottato dal sito web di Rolls Royce, un famoso produttore di motori a reazione.

Questo processo è l’essenza del funzionamento dei motori a reazione, ma come avviene esattamente qualcosa come la compressione (spremitura)? Per saperne di più su ciascuna delle quattro fasi della creazione della spinta da parte di un motore a reazione, vedi sotto.

SUCCHIA

Il motore aspira un grande volume d’aria attraverso la ventola e gli stadi del compressore. Un tipico motore a reazione commerciale aspira 1,2 tonnellate d’aria al secondo durante il decollo.In altre parole, potrebbe svuotare l’aria di un campo da squash in meno di un secondo. Il meccanismo con cui un motore a reazione aspira l’aria è in gran parte una parte dello stadio di compressione. In molti motori il compressore è responsabile sia dell’aspirazione che della compressione dell’aria. Alcuni motori hanno una ventola aggiuntiva che non fa parte del compressore per aspirare ulteriore aria nel sistema. La ventola è il componente più a sinistra del motore illustrato sopra.

SQUEEZE

Oltre ad aspirare aria nel motore, il compressore pressurizza anche l’aria e la invia alla camera di combustione. Il compressore è mostrato nell’immagine qui sopra proprio a sinistra del fuoco nella camera di combustione e a destra della ventola. Le ventole di compressione sono azionate dalla turbina da un albero (la turbina è a sua volta azionata dall’aria che esce dal motore). I compressori possono raggiungere rapporti di compressione superiori a 40:1, il che significa che la pressione dell’aria alla fine del compressore è oltre 40 volte quella dell’aria che entra nel compressore. A piena potenza, le pale di un tipico compressore a getto commerciale ruotano a 1000 mph (1600 km/h) e aspirano 2600 lb (1200 kg) di aria al secondo.

Ora parleremo di come il compressore comprime effettivamente l’aria.

Come si può vedere nell’immagine qui sopra, le ventole verdi che compongono il compressore diventano gradualmente sempre più piccole, così come la cavità attraverso la quale l’aria deve viaggiare. L’aria deve continuare a muoversi verso destra, verso le camere di combustione del motore, poiché le ventole girano e spingono l’aria in quella direzione. Il risultato è una data quantità di aria che si sposta da uno spazio più grande a uno più piccolo, e quindi aumenta la pressione.

BANG

Nella camera di combustione, il carburante viene mescolato con l’aria per produrre il bang, che è responsabile dell’espansione che spinge l’aria nella turbina. All’interno di un tipico motore a reazione commerciale, il combustibile brucia nella camera di combustione fino a 2000 gradi Celsius. La temperatura alla quale i metalli in questa parte del motore iniziano a fondere è di 1300 gradi Celsius, quindi devono essere usate tecniche di raffreddamento avanzate.

La camera di combustione ha il difficile compito di bruciare grandi quantità di combustibile, fornito attraverso ugelli di spruzzo del combustibile, con grandi volumi di aria, forniti dal compressore, e di rilasciare il calore risultante in modo tale che l’aria sia espansa e accelerata per dare un flusso regolare di gas uniformemente riscaldato. Questo compito deve essere svolto con la minima perdita di pressione e con il massimo rilascio di calore all’interno del limitato spazio disponibile.

La quantità di carburante aggiunto all’aria dipenderà dall’aumento di temperatura richiesto. Tuttavia, la temperatura massima è limitata a un certo intervallo dettato dai materiali di cui sono fatte le pale della turbina e gli ugelli. L’aria è già stata riscaldata tra 200 e 550 °C dal lavoro svolto nel compressore, dando un requisito di aumento di temperatura di circa 650 a 1150 °C dal processo di combustione. Poiché la temperatura del gas determina la spinta del motore, la camera di combustione deve essere in grado di mantenere una combustione stabile ed efficiente in un’ampia gamma di condizioni operative del motore.

L’aria portata dal ventilatore che non passa attraverso il nucleo del motore e non viene quindi utilizzata per la combustione, che ammonta a circa il 60 per cento del flusso d’aria totale, viene introdotta progressivamente nel tubo di fiamma per abbassare la temperatura all’interno del combustore e raffreddare le pareti del tubo di fiamma.

Soffia

La reazione del gas espanso, la miscela di carburante e aria che viene spinta attraverso la turbina, aziona il ventilatore e il compressore e soffia fuori dall’ugello di scarico fornendo la spinta.

Quindi, la turbina ha il compito di fornire energia per azionare il compressore e gli accessori. Lo fa estraendo energia dai gas caldi rilasciati dal sistema di combustione ed espandendoli ad una pressione e temperatura più bassa. Il flusso continuo di gas a cui la turbina è esposta può entrare nella turbina a una temperatura compresa tra 850 e 1700 °C, che è di nuovo molto al di sopra del punto di fusione della tecnologia attuale dei materiali.

Per produrre la coppia motrice, la turbina può essere composta da diversi stadi, ognuno dei quali impiega una fila di pale mobili e una fila di pale di guida fisse per dirigere l’aria come desiderato sulle pale. Il numero di stadi dipende dal rapporto tra la potenza richiesta dal flusso di gas, la velocità di rotazione a cui deve essere prodotta e il diametro della turbina consentito.

Il desiderio di produrre un’alta efficienza del motore richiede un’alta temperatura di ingresso della turbina, ma questo causa problemi in quanto le pale della turbina dovrebbero funzionare e sopravvivere per lunghi periodi a temperature superiori al loro punto di fusione. Queste pale, pur essendo incandescenti, devono essere abbastanza forti da sopportare i carichi centrifughi dovuti alla rotazione ad alta velocità.

Per funzionare in queste condizioni, l’aria fredda è forzata fuori da molti piccoli fori nella pala. Quest’aria rimane vicino alla pala, impedendole di fondere, ma non diminuendo significativamente le prestazioni complessive del motore. Le leghe di nichel sono usate per costruire le pale della turbina e le palette di guida degli ugelli perché questi materiali dimostrano buone proprietà alle alte temperature

.