Vue d’ensemble de base

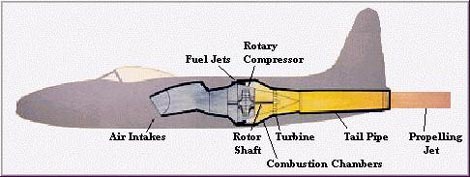

L’image ci-dessus montre comment un moteur à réaction serait situé dans un avion militaire moderne. Dans le moteur à réaction de base, l’air entre par l’admission avant et est comprimé (nous verrons comment plus tard). L’air est ensuite poussé dans des chambres de combustion où du carburant est pulvérisé, et le mélange d’air et de carburant est enflammé. Les gaz qui se forment se dilatent rapidement et sont évacués par l’arrière des chambres de combustion. Ces gaz exercent une force égale dans toutes les directions, fournissant une poussée vers l’avant alors qu’ils s’échappent par l’arrière. Lorsque les gaz quittent le moteur, ils passent par un ensemble d’aubes en forme de ventilateur (turbine), qui fait tourner un arbre appelé arbre de turbine. Cet arbre, à son tour, fait tourner le compresseur, amenant ainsi un apport d’air frais par l’admission. On trouvera ci-dessous une animation d’un moteur à réaction isolé, qui illustre le processus d’entrée d’air, de compression, de combustion, de sortie d’air et de rotation de l’arbre qui vient d’être décrit.

Le processus peut être décrit par le diagramme suivant adopté sur le site web de Rolls Royce, un fabricant populaire de moteurs à réaction.

Ce processus est l’essence même du fonctionnement des moteurs à réaction, mais comment se produit exactement une chose comme la compression (squeezing) ? Pour en savoir plus sur chacune des quatre étapes de la création de la poussée par un moteur à réaction, voir ci-dessous.

SUCCE

Le moteur aspire un grand volume d’air à travers les étages de la soufflante et du compresseur. Un moteur à réaction commercial typique aspire 1,2 tonne d’air par seconde pendant le décollageen d’autres termes, il pourrait vider l’air d’un court de squash en moins d’une seconde. Le mécanisme par lequel un moteur à réaction aspire l’air fait largement partie de l’étape de compression. Dans de nombreux moteurs, le compresseur est chargé à la fois d’aspirer l’air et de le comprimer. Certains moteurs sont équipés d’une soufflante supplémentaire qui ne fait pas partie du compresseur et qui permet d’aspirer de l’air supplémentaire dans le système. Le ventilateur est le composant le plus à gauche du moteur illustré ci-dessus.

SQUEEZE

En plus d’aspirer l’air dans le moteur, le compresseur pressurise également l’air et l’envoie dans la chambre de combustion. Le compresseur est représenté sur l’image ci-dessus juste à gauche du feu dans la chambre de combustion et à droite du ventilateur. Les ventilateurs de compression sont entraînés par un arbre à partir de la turbine (la turbine est à son tour entraînée par l’air qui quitte le moteur). Les compresseurs peuvent atteindre des taux de compression supérieurs à 40:1, ce qui signifie que la pression de l’air à l’extrémité du compresseur est plus de 40 fois supérieure à celle de l’air qui entre dans le compresseur. À pleine puissance, les pales d’un compresseur à réaction commercial typique tournent à 1000mph (1600kph) et aspirent 2600lb (1200kg) d’air par seconde.

Nous allons maintenant discuter de la façon dont le compresseur comprime réellement l’air.

Comme on peut le voir sur l’image ci-dessus, les ventilateurs verts qui composent le compresseur deviennent progressivement de plus en plus petits, tout comme la cavité à travers laquelle l’air doit voyager. L’air doit continuer à se déplacer vers la droite, vers les chambres de combustion du moteur, puisque les ventilateurs tournent et poussent l’air dans cette direction. Il en résulte qu’une quantité donnée d’air se déplace d’un espace plus grand vers un espace plus petit, et donc augmente en pression.

BANG

Dans la chambre de combustion, le carburant est mélangé à l’air pour produire le bang, qui est responsable de l’expansion qui pousse l’air dans la turbine. Dans un moteur à réaction commercial typique, le carburant brûle dans la chambre de combustion à une température pouvant atteindre 2000 degrés Celsius. La température à laquelle les métaux dans cette partie du moteur commencent à fondre est de 1300 degrés Celsius, de sorte que des techniques de refroidissement avancées doivent être utilisées.

La chambre de combustion a la tâche difficile de brûler de grandes quantités de carburant, fournies par des buses de pulvérisation de carburant, avec de grands volumes d’air, fournis par le compresseur, et de libérer la chaleur qui en résulte de telle sorte que l’air est dilaté et accéléré pour donner un flux régulier de gaz uniformément chauffé. Cette tâche doit être accomplie avec le minimum de perte de pression et avec le maximum de libération de chaleur dans l’espace limité disponible.

La quantité de combustible ajoutée à l’air dépendra de l’élévation de température requise. Cependant, la température maximale est limitée à une certaine plage dictée par les matériaux dans lesquels sont fabriquées les aubes et les tuyères de la turbine. L’air a déjà été chauffé entre 200 et 550 °C par le travail effectué dans le compresseur, ce qui donne une élévation de température d’environ 650 à 1150 °C pour le processus de combustion. Comme la température des gaz détermine la poussée du moteur, la chambre de combustion doit être capable de maintenir une combustion stable et efficace sur une large gamme de conditions de fonctionnement du moteur.

L’air amené par la soufflante qui ne traverse pas le cœur du moteur et n’est donc pas utilisé pour la combustion, qui représente environ 60 % du débit d’air total, est introduit progressivement dans le tube de flamme pour abaisser la température à l’intérieur de la chambre de combustion et refroidir les parois du tube de flamme.

Souffle

La réaction du gaz détendu le mélange de carburant et d’air étant forcé à travers la turbine, entraîne la soufflante et le compresseur et souffle par la tuyère d’échappement fournissant la poussée.

La turbine a donc pour mission de fournir de l’énergie pour entraîner le compresseur et les accessoires. Elle le fait en extrayant l’énergie des gaz chauds libérés par le système de combustion et en les détendant à une pression et une température plus basses. Le flux continu de gaz auquel la turbine est exposée peut entrer dans la turbine à une température comprise entre 850 et 1700 °C, ce qui est encore une fois bien au-dessus du point de fusion de la technologie actuelle des matériaux.

Pour produire le couple moteur, la turbine peut être constituée de plusieurs étages, chacun employant une rangée d’aubes mobiles et une rangée d’aubes directrices fixes pour diriger l’air comme on le souhaite sur les aubes. Le nombre d’étages dépend de la relation entre la puissance requise à partir du flux de gaz, la vitesse de rotation à laquelle elle doit être produite, et le diamètre de la turbine autorisé.

Le désir de produire un rendement élevé du moteur exige une température élevée à l’entrée de la turbine, mais cela pose des problèmes car les aubes de la turbine devraient fonctionner et survivre à de longues périodes de fonctionnement à des températures supérieures à leur point de fusion. Ces aubes, bien que rougeoyantes, doivent être suffisamment solides pour supporter les charges centrifuges dues à la rotation à grande vitesse.

Pour fonctionner dans ces conditions, de l’air froid est expulsé par de nombreux petits trous dans l’aube. Cet air reste à proximité de l’aube, l’empêchant de fondre, mais ne nuisant pas de manière significative aux performances globales du moteur. Des alliages de nickel sont utilisés pour construire les aubes de la turbine et les aubes directrices de la tuyère car ces matériaux présentent de bonnes propriétés à haute température

.