Resumen básico

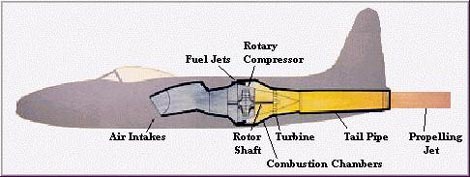

La imagen superior muestra cómo estaría situado un motor a reacción en un avión militar moderno. En el motor a reacción básico, el aire entra por la admisión delantera y se comprime (más adelante veremos cómo). A continuación, el aire es forzado a entrar en las cámaras de combustión, en las que se rocía combustible, y la mezcla de aire y combustible se enciende. Los gases que se forman se expanden rápidamente y son expulsados por la parte trasera de las cámaras de combustión. Estos gases ejercen la misma fuerza en todas las direcciones, proporcionando empuje hacia delante mientras escapan por la parte trasera. Cuando los gases salen del motor, pasan por un conjunto de palas en forma de ventilador (turbina), que hace girar un eje llamado eje de turbina. Este eje, a su vez, hace girar el compresor, con lo que se introduce un suministro de aire fresco a través de la admisión. A continuación se muestra una animación de un motor a reacción aislado, que ilustra el proceso de entrada de aire, compresión, combustión, salida de aire y rotación del eje que acabamos de describir.

El proceso puede describirse mediante el siguiente diagrama adoptado del sitio web de Rolls Royce, un popular fabricante de motores a reacción.

Este proceso es la esencia del funcionamiento de los motores a reacción, pero ¿cómo se produce exactamente algo como la compresión (exprimido)? Para saber más sobre cada uno de los cuatro pasos en la creación de empuje por parte de un motor a reacción, vea a continuación.

ASPIRA

El motor aspira un gran volumen de aire a través de las etapas de ventilador y compresor. Un motor a reacción comercial típico aspira 1,2 toneladas de aire por segundo durante el despegue, es decir, podría vaciar el aire de una pista de squash en menos de un segundo. El mecanismo por el que un motor a reacción aspira el aire forma parte en gran medida de la etapa de compresión. En muchos motores, el compresor se encarga tanto de aspirar el aire como de comprimirlo. Algunos motores tienen un ventilador adicional que no forma parte del compresor para aspirar aire adicional en el sistema. El ventilador es el componente más a la izquierda del motor ilustrado arriba.

Calentamiento

Además de aspirar aire en el motor, el compresor también presuriza el aire y lo entrega a la cámara de combustión. El compresor se muestra en la imagen anterior justo a la izquierda del fuego en la cámara de combustión y a la derecha del ventilador. Los ventiladores de compresión son impulsados desde la turbina por un eje (la turbina es a su vez impulsada por el aire que sale del motor). Los compresores pueden alcanzar relaciones de compresión superiores a 40:1, lo que significa que la presión del aire al final del compresor es más de 40 veces la del aire que entra en él. A plena potencia, las aspas de un típico compresor de chorro comercial giran a 1000 mph (1600kph) y toman 2600lb (1200kg) de aire por segundo.

Ahora discutiremos cómo el compresor realmente comprime el aire.

Como se puede ver en la imagen de arriba, los ventiladores verdes que componen el compresor se hacen gradualmente más pequeños, al igual que la cavidad a través de la cual el aire debe viajar. El aire debe seguir moviéndose hacia la derecha, hacia las cámaras de combustión del motor, ya que los ventiladores giran y empujan el aire en esa dirección. El resultado es una cantidad determinada de aire que se desplaza de un espacio más grande a otro más pequeño, y por lo tanto aumenta la presión.

BANG

En la cámara de combustión, el combustible se mezcla con el aire para producir el bang, que es el responsable de la expansión que fuerza el aire hacia la turbina. Dentro del típico motor a reacción comercial, el combustible se quema en la cámara de combustión a una temperatura de hasta 2.000 grados centígrados. La temperatura a la que comienzan a fundirse los metales en esta parte del motor es de 1300 grados Celsius, por lo que deben utilizarse técnicas avanzadas de refrigeración.

La cámara de combustión tiene la difícil tarea de quemar grandes cantidades de combustible, suministrado a través de boquillas de pulverización de combustible, con amplios volúmenes de aire, suministrados por el compresor, y liberar el calor resultante de tal manera que el aire se expanda y acelere para dar una corriente suave de gas uniformemente calentado. Esta tarea debe llevarse a cabo con la mínima pérdida de presión y con la máxima liberación de calor dentro del limitado espacio disponible.

La cantidad de combustible añadida al aire dependerá del aumento de temperatura requerido. Sin embargo, la temperatura máxima está limitada a cierto rango dictado por los materiales de los que están hechos los álabes de la turbina y las toberas. El aire ya se ha calentado a una temperatura de entre 200 y 550 °C por el trabajo realizado en el compresor, lo que supone una necesidad de aumento de temperatura de entre 650 y 1.150 °C en el proceso de combustión. Dado que la temperatura del gas determina el empuje del motor, la cámara de combustión debe ser capaz de mantener una combustión estable y eficiente en una amplia gama de condiciones de funcionamiento del motor.

El aire aportado por el ventilador que no pasa por el núcleo del motor y que, por tanto, no se utiliza para la combustión, que supone aproximadamente el 60 por ciento del flujo de aire total, se introduce progresivamente en el tubo de llama para bajar la temperatura dentro de la cámara de combustión y enfriar las paredes del tubo de llama.

Soplado

La reacción del gas expandido-la mezcla de combustible y aire-que es forzada a través de la turbina, impulsa el ventilador y el compresor y sale por la tobera de escape proporcionando el empuje.

Así, la turbina tiene la tarea de proporcionar energía para impulsar el compresor y los accesorios. Lo hace extrayendo energía de los gases calientes liberados del sistema de combustión y expandiéndolos a una presión y temperatura menores. El flujo continuo de gas al que está expuesta la turbina puede entrar en ella a una temperatura de entre 850 y 1700 °C, lo que está de nuevo muy por encima del punto de fusión de la tecnología de materiales actual.

Para producir el par motor, la turbina puede constar de varias etapas, cada una de las cuales emplea una fila de álabes móviles y una fila de álabes guía estacionarios para dirigir el aire como se desee hacia los álabes. El número de etapas depende de la relación entre la potencia requerida del flujo de gas, la velocidad de rotación a la que debe producirse y el diámetro de la turbina permitido.

El deseo de producir un alto rendimiento del motor exige una alta temperatura de entrada de la turbina, pero esto causa problemas, ya que los álabes de la turbina tendrían que funcionar y sobrevivir largos períodos de funcionamiento a temperaturas superiores a su punto de fusión. Estos álabes, mientras brillan al rojo vivo, deben ser lo suficientemente fuertes como para soportar las cargas centrífugas debidas a la rotación a alta velocidad.

Para funcionar en estas condiciones, el aire frío es forzado a salir por muchos agujeros pequeños en el álabe. Este aire permanece cerca del aspa, evitando que se funda, pero sin restarle mucho rendimiento al motor en general. Las aleaciones de níquel se utilizan para construir los álabes de la turbina y los álabes guía de la tobera porque estos materiales presentan buenas propiedades a altas temperaturas

.