Basisoverzicht

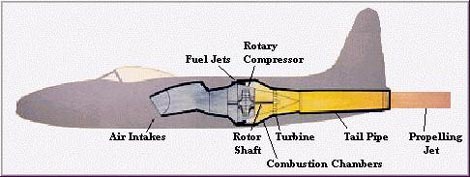

De afbeelding hierboven toont hoe een straalmotor in een modern militair vliegtuig zou worden geplaatst. In de basis straalmotor komt de lucht aan de voorkant binnen en wordt samengeperst (we zullen later zien hoe). Dan wordt de lucht in verbrandingskamers geperst waar er brandstof in wordt gespoten, en het mengsel van lucht en brandstof wordt ontstoken. De gassen die ontstaan zetten snel uit en worden via de achterkant van de verbrandingskamers afgevoerd. Deze gassen oefenen in alle richtingen een gelijke kracht uit en leveren voorwaartse stuwkracht terwijl ze naar achteren ontsnappen. Wanneer de gassen de motor verlaten, passeren zij een waaiervormig stel schoepen (turbine), dat een as laat draaien die turbine-as wordt genoemd. Deze as roteert op zijn beurt de compressor, waardoor verse lucht via de inlaat wordt aangevoerd. Hieronder ziet u een animatie van een geïsoleerde straalmotor, die het zojuist beschreven proces van luchtinlaat, compressie, verbranding, luchtuitlaat en asrotatie illustreert.

Het proces kan worden beschreven aan de hand van het volgende diagram, dat is overgenomen van de website van Rolls Royce, een populaire fabrikant van straalmotoren.

Dit proces is de essentie van hoe straalmotoren werken, maar hoe gebeurt zoiets als compressie (samenpersen) nu precies? Zie hieronder voor meer informatie over elk van de vier stappen in het creëren van stuwkracht door een straalmotor.

ZUCHT

De motor zuigt een grote hoeveelheid lucht aan door de ventilator- en compressortrappen. Een typische commerciële straalmotor zuigt tijdens het opstijgen 1,2 ton lucht per seconde aan, met andere woorden, hij kan de lucht in een squashbaan in minder dan een seconde leegzuigen. Het mechanisme waarmee een straalmotor de lucht aanzuigt, is grotendeels een onderdeel van de compressiefase. In veel motoren is de compressor verantwoordelijk voor zowel het aanzuigen van de lucht als het comprimeren ervan. Sommige motoren hebben een extra ventilator die geen deel uitmaakt van de compressor om extra lucht in het systeem aan te zuigen. De ventilator is het meest linkse onderdeel van de hierboven afgebeelde motor.

SQUEEZE

Naast het aanzuigen van lucht in de motor, zet de compressor de lucht ook onder druk en voert deze naar de verbrandingskamer. De compressor is in bovenstaande afbeelding te zien net links van het vuur in de verbrandingskamer en rechts van de ventilator. De compressieventilatoren worden vanaf de turbine aangedreven door een as (de turbine wordt op zijn beurt aangedreven door de lucht die de motor verlaat). Compressoren kunnen compressieverhoudingen van meer dan 40:1 bereiken, wat betekent dat de druk van de lucht aan het eind van de compressor meer dan 40 keer zo hoog is als die van de lucht die de compressor binnenkomt. Op volle kracht draaien de schoepen van een typische commerciële straalcompressor met een snelheid van 1600 km/uur en nemen ze 1200 kg lucht per seconde op.

Nu zullen we bespreken hoe de compressor de lucht daadwerkelijk comprimeert.

Zoals te zien is op de afbeelding hierboven, worden de groene ventilatoren waaruit de compressor is opgebouwd geleidelijk aan kleiner en kleiner, net als de holte waar de lucht doorheen moet. De lucht moet naar rechts blijven stromen, in de richting van de verbrandingskamers van de motor, aangezien de ventilatoren draaien en de lucht in die richting duwen. Het resultaat is dat een bepaalde hoeveelheid lucht van een grotere ruimte naar een kleinere ruimte wordt verplaatst, waardoor de druk toeneemt.

BANG

In de verbrandingskamer wordt brandstof met lucht gemengd om de knal te produceren, die verantwoordelijk is voor de expansie die de lucht in de turbine dwingt. In een typische commerciële straalmotor verbrandt de brandstof in de verbrandingskamer bij een temperatuur tot 2000 graden Celsius. De temperatuur waarbij metalen in dit deel van de motor beginnen te smelten is 1300 graden Celsius, zodat geavanceerde koeltechnieken moeten worden gebruikt.

De verbrandingskamer heeft de moeilijke taak om grote hoeveelheden brandstof, aangevoerd door brandstofsproeiers, te verbranden met grote hoeveelheden lucht, aangevoerd door de compressor, en de resulterende warmte op zodanige wijze af te geven dat de lucht wordt geëxpandeerd en versneld om een soepele stroom van gelijkmatig verwarmd gas te geven. Deze taak moet worden volbracht met een zo gering mogelijk drukverlies en met een zo groot mogelijke warmte-afgifte binnen de beperkte beschikbare ruimte.

De hoeveelheid brandstof die aan de lucht wordt toegevoegd, is afhankelijk van de vereiste temperatuurstijging. De maximumtemperatuur is echter beperkt tot een bepaald bereik, dat wordt gedicteerd door de materialen waarvan de turbinebladen en straalpijpen zijn gemaakt. De lucht is reeds opgewarmd tot 200 à 550 °C door de in de compressor verrichte arbeid, zodat voor het verbrandingsproces een temperatuurstijging van ongeveer 650 à 1150 °C vereist is. Aangezien de temperatuur van het gas bepalend is voor de stuwkracht van de motor, moet de verbrandingskamer in staat zijn een stabiele en efficiënte verbranding te handhaven over een breed scala van bedrijfsomstandigheden van de motor.

De door de ventilator aangevoerde lucht die niet door de kern van de motor gaat en dus niet voor de verbranding wordt gebruikt, en die ongeveer 60 procent van de totale luchtstroom uitmaakt, wordt geleidelijk in de vlampijp gebracht om de temperatuur in de verbrandingskamer te verlagen en de wanden van de vlampijp af te koelen.

LUCHT

De reactie van het geëxpandeerde gas het mengsel van brandstof en lucht dat door de turbine wordt geperst, drijft de ventilator en de compressor aan en blaast het uit de uitlaatmond die de stuwkracht levert.

Dus heeft de turbine tot taak kracht te leveren om de compressor en toebehoren aan te drijven. Hij doet dit door energie te onttrekken aan de hete gassen die vrijkomen uit het verbrandingssysteem en deze te expanderen tot een lagere druk en temperatuur. De continue gasstroom waaraan de turbine wordt blootgesteld, kan de turbine binnenkomen bij een temperatuur tussen 850 en 1700 °C, wat weer ver boven het smeltpunt van de huidige materiaaltechnologie ligt.

Om het aandrijvende koppel te produceren, kan de turbine uit verschillende fasen bestaan, die elk een rij bewegende schoepen en een rij stationaire leischoepen gebruiken om de lucht naar wens op de schoepen te richten. Het aantal stadia hangt af van de verhouding tussen het vereiste vermogen van de gasstroom, de rotatiesnelheid waarbij het moet worden geproduceerd, en de diameter van toegestane turbine.

De wens om een hoog motorrendement te produceren vereist een hoge turbine-inlaattemperatuur, maar dit veroorzaakt problemen omdat de turbinebladen zouden moeten presteren en lange bedrijfsperioden zouden moeten overleven bij temperaturen boven hun smeltpunt. Deze schoepen, die gloeiend heet zijn, moeten sterk genoeg zijn om de centrifugale belastingen te dragen die het gevolg zijn van rotatie bij hoge snelheid.

Om onder deze omstandigheden te kunnen werken, wordt koele lucht uit vele kleine gaatjes in het blad geperst. Deze lucht blijft dicht bij het blad, zodat het niet smelt, maar geen significante afbreuk doet aan de algemene prestaties van de motor. Voor de constructie van de turbinebladen en de leidschoepen van de straalpijp worden nikkellegeringen gebruikt, omdat deze materialen goede eigenschappen vertonen bij hoge temperaturen