Podstawowy przegląd

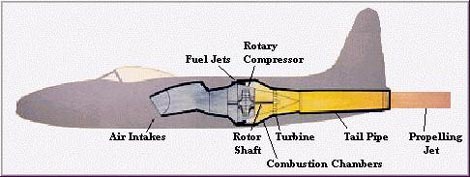

Obrazek powyżej pokazuje jak silnik odrzutowy byłby umiejscowiony w nowoczesnym samolocie wojskowym. W podstawowym silniku odrzutowym, powietrze dostaje się do przedniego wlotu i jest sprężane (zobaczymy jak później). Następnie powietrze jest wtłaczane do komór spalania, gdzie wtryskiwane jest do niego paliwo, a mieszanina powietrza i paliwa jest zapalana. Tworzące się gazy gwałtownie się rozprężają i są wydalane przez tylną część komór spalania. Gazy te wywierają jednakową siłę we wszystkich kierunkach, zapewniając ciąg do przodu podczas wydostawania się do tyłu. Gdy gazy opuszczają silnik, przechodzą przez przypominający wentylator zestaw łopatek (turbinę), który obraca wał zwany wałem turbiny. Wał ten z kolei obraca sprężarkę, dostarczając w ten sposób świeże powietrze przez wlot. Poniżej przedstawiono animację wyizolowanego silnika odrzutowego, która ilustruje właśnie opisany proces dopływu powietrza, sprężania, spalania, wypływu powietrza i obrotu wału.

Proces ten można opisać następującym diagramem zaadoptowanym ze strony internetowej Rolls Royce’a, popularnego producenta silników odrzutowych.

Ten proces jest istotą działania silników odrzutowych, ale jak dokładnie zachodzi coś takiego jak kompresja (ściskanie)? Aby dowiedzieć się więcej o każdym z czterech etapów tworzenia ciągu przez silnik odrzutowy, zobacz poniżej.

SUCK

Silnik zasysa dużą objętość powietrza przez wentylator i etapy sprężania. Typowy komercyjny silnik odrzutowy pobiera 1,2 tony powietrza na sekundę podczas startu – innymi słowy, mógłby opróżnić powietrze z kortu do squasha w mniej niż sekundę. Mechanizm, dzięki któremu silnik odrzutowy zasysa powietrze, jest w dużej mierze częścią stopnia sprężania. W wielu silnikach sprężarka jest odpowiedzialna zarówno za zasysanie powietrza, jak i jego sprężanie. Niektóre silniki posiadają dodatkowy wentylator, który nie jest częścią sprężarki, aby wciągnąć dodatkowe powietrze do systemu. Wentylator jest najbardziej na lewo wysuniętym elementem silnika przedstawionego powyżej.

SKRĘTŁO

Oprócz zasysania powietrza do silnika, sprężarka również podnosi ciśnienie powietrza i dostarcza je do komory spalania. Sprężarka jest pokazana na powyższym zdjęciu tuż na lewo od ognia w komorze spalania i na prawo od wentylatora. Wentylatory sprężające są napędzane z turbiny za pomocą wału (turbina jest z kolei napędzana przez powietrze opuszczające silnik). Sprężarki mogą osiągać stopnie sprężania przekraczające 40:1, co oznacza, że ciśnienie powietrza na końcu sprężarki jest ponad 40 razy większe od ciśnienia powietrza wchodzącego do sprężarki. Przy pełnej mocy łopatki typowej komercyjnej sprężarki odrzutowej obracają się z prędkością 1000mph (1600kph) i pobierają 2600lb (1200kg) powietrza na sekundę.

Teraz omówimy, jak sprężarka faktycznie spręża powietrze.

Jak widać na powyższym obrazku, zielone wentylatory składające się na sprężarkę stopniowo stają się coraz mniejsze i mniejsze, podobnie jak wnęka, przez którą powietrze musi się przemieszczać. Powietrze musi nadal poruszać się w prawo, w kierunku komór spalania silnika, ponieważ wentylatory obracają się i pchają powietrze w tym kierunku. W rezultacie dana ilość powietrza przemieszcza się z większej przestrzeni do mniejszej, a tym samym wzrasta jego ciśnienie.

BANG

W komorze spalania, paliwo miesza się z powietrzem w celu wytworzenia huku, który jest odpowiedzialny za ekspansję, która wymusza ruch powietrza do turbiny. Wewnątrz typowego komercyjnego silnika odrzutowego, paliwo spala się w komorze spalania w temperaturze do 2000 stopni Celsjusza. Temperatura, w której metale w tej części silnika zaczynają się topić, wynosi 1300 stopni Celsjusza, dlatego muszą być stosowane zaawansowane techniki chłodzenia.

Komora spalania ma trudne zadanie spalania dużych ilości paliwa, dostarczanego przez dysze rozpylające paliwo, z dużą ilością powietrza, dostarczanego przez sprężarkę, oraz uwalniania powstałego ciepła w taki sposób, aby powietrze zostało rozprężone i przyspieszone, dając gładki strumień równomiernie ogrzanego gazu. Zadanie to musi być wykonane przy minimalnej utracie ciśnienia i przy maksymalnym uwalnianiu ciepła w ramach ograniczonej dostępnej przestrzeni.

Ilość paliwa dodawanego do powietrza zależy od wymaganego wzrostu temperatury. Jednakże, maksymalna temperatura jest ograniczona do pewnego zakresu dyktowanego przez materiały, z których wykonane są łopatki i dysze turbiny. Powietrze zostało już podgrzane do temperatury od 200 do 550 °C w wyniku pracy wykonanej w sprężarce, co daje wymagany wzrost temperatury w procesie spalania o około 650 do 1150 °C. Ponieważ temperatura gazu określa siłę ciągu silnika, komora spalania musi być zdolna do utrzymania stabilnego i wydajnego spalania w szerokim zakresie warunków pracy silnika.

Powietrze doprowadzane przez wentylator, które nie przechodzi przez rdzeń silnika, a więc nie jest wykorzystywane do spalania, co stanowi około 60 procent całkowitego przepływu powietrza, jest stopniowo wprowadzane do płomienicy w celu obniżenia temperatury wewnątrz komory spalania i chłodzenia ścianek płomienicy.

POWIETRZENIE

Reakcja rozprężonego żołądka – mieszaniny paliwa i powietrza przetłaczanej przez turbinę, napędza wentylator i sprężarkę oraz wydmuchuje z dyszy wydechowej, zapewniając ciąg.

Tak więc, turbina ma za zadanie dostarczyć energię do napędu sprężarki i akcesoriów. Czyni to poprzez pozyskiwanie energii z gorących gazów uwalnianych z układu spalania i rozprężanie ich do niższego ciśnienia i temperatury. Ciągły strumień gazu, na który narażona jest turbina, może wchodzić do turbiny w temperaturze od 850 do 1700 °C, czyli znacznie powyżej temperatury topnienia stosowanej w obecnych technologiach materiałowych.

Aby wytworzyć moment napędowy, turbina może składać się z kilku stopni, z których każdy posiada jeden rząd ruchomych łopatek i jeden rząd nieruchomych łopatek kierujących powietrze na łopatki. Liczba stopni zależy od relacji między mocą wymaganą od przepływu gazu, prędkością obrotową, przy której musi być ona wytwarzana, a dopuszczalną średnicą turbiny.

Dążenie do uzyskania wysokiej sprawności silnika wymaga wysokiej temperatury wlotu turbiny, ale powoduje to problemy, ponieważ łopatki turbiny musiałyby wykonywać i przetrwać długie okresy pracy w temperaturach przekraczających ich punkt topnienia. Łopatki te, świecąc na czerwono, muszą być wystarczająco mocne, aby przenosić obciążenia odśrodkowe wynikające z obrotu z dużą prędkością.

Aby pracować w tych warunkach, chłodne powietrze jest wypychane z wielu małych otworów w łopatce. Powietrze to pozostaje w pobliżu łopatki, zapobiegając jej stopieniu, ale nie wpływając znacząco na ogólne osiągi silnika. Do budowy łopatek turbiny i łopatek kierujących dysz używa się stopów niklu, ponieważ materiały te wykazują dobre właściwości w wysokich temperaturach

.