Es gibt mehr als eine Möglichkeit, einen Kuchen zu backen. Zutaten, Temperatur, Backzeit und die Anzahl der Portionen bestimmen die Vorgehensweise. Brownies für die dritte Klasse zu backen ist nicht dasselbe wie eine aufwendige Hochzeitstorte bei 350 Grad zu backen. Das Gleiche gilt für die Auswahl des richtigen Metallgussverfahrens zur Herstellung eines beliebigen Bauteils. Welches Verfahren bietet unter Berücksichtigung der Anforderungen an Eigenschaften, Material, Qualität und Menge die besten Gesamtkosten?

Die Liste der Verfahren zur Herstellung von Metallteilen ist lang und umfasst u. a. Zerspanung, Schmieden und Fabrikation. In diesem Artikel werden wir nur verschiedene Gussverfahren besprechen, die Sie für die Herstellung eines wichtigen Bauteils wählen könnten.

Sandguss

Sandguss gibt es schon seit langem und wird zur Herstellung von etwa 2/3 der Gussprodukte verwendet. Es ist ein vielseitiges Verfahren zur Herstellung eines breiten Spektrums von Gussgeometrien, einschließlich solcher mit inneren Strukturen und Durchgängen – von weniger als einem Pfund bis hin zu riesigen Teilen mit einem Gewicht von mehreren Tonnen.

Das Verfahren ist vielseitig und kosteneffizient, selbst bei geringen Stückzahlen, da die Werkzeugkosten durch 3D-Sanddruck oder direkte Bearbeitung der Form minimiert oder sogar eliminiert werden können. Es eignet sich am besten für endkonturnahe Konstruktionen, bei denen für Bereiche mit engen Anforderungen an die Oberflächengüte oder Maßtoleranz eine Nachbearbeitung erforderlich ist. Es ist für fast alle Legierungen geeignet, außer für reaktive Metalle und solche, die ein Vakuumgießen erfordern.

Feinguss

Beim Feinguss wird ein fertiges Metallteil hergestellt, indem eine keramische Schale um ein detailliertes Verbrauchsmodell, gewöhnlich aus Wachs oder Acryl, gebildet wird, das schließlich geschmolzen oder weggebrannt wird. Dieses Verfahren wird gewählt, weil es eine ausgezeichnete Oberflächenbeschaffenheit „wie gegossen“ ergibt. Mit diesem Verfahren können dünne Wände, engere Toleranzen und geformte oder unsymmetrische Teile mit feinen Details einschließlich innerer Strukturen hergestellt werden. Ein gutes Prozessmanagement kann die Anzahl der Teile auf einem „Baum“ maximieren, um kosteneffizient zu sein.

Es gibt kostengünstigere Lösungen, wenn die Toleranzanforderungen weniger streng sind – schwerere Abschnitte oder Teile, die ohnehin maschinell bearbeitet werden – und die oberen Größengrenzen für Feinguss viel niedriger sind als beispielsweise bei Sandguss. Die Werkzeugkosten haben den Feinguss in der Vergangenheit auf höhere Stückzahlen beschränkt, aber Verfahren wie SLA und 3D-Modelldruck haben ihn für Prototypen oder sogar Einzelstückserien rentabel gemacht.

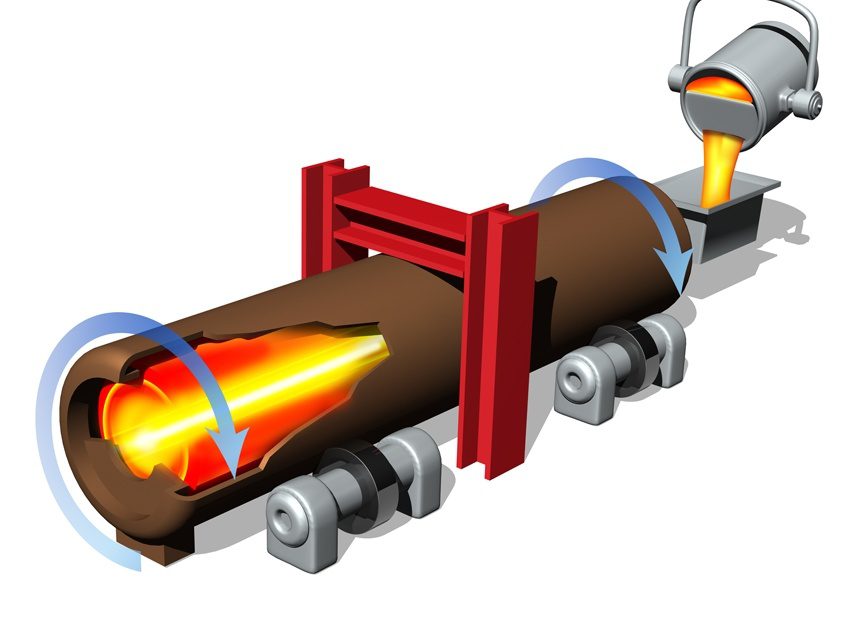

Strangguss

Strangguss ist ein Verfahren, bei dem geschmolzenes Metall durch eine Form gezogen wird, während es in der gewünschten Form erstarrt. Ein Profil kann sowohl im Innen- als auch im Außendurchmesser des Teils erzeugt werden, um entweder einen Voll- oder einen Hohlkörper zu schaffen. Die Innenformgebung ist jedoch durch das gegossene Material begrenzt, da der hohe Schmelzpunkt von Eisen (im Gegensatz zu Kupferlegierungen) die Formgebung aus Gründen der Lebensdauer der Matrize erschwert.

Ein im Stranggussverfahren hergestellter Stab wird in der Regel auf die gewünschte Länge zugeschnitten und weiterbearbeitet. Strangguss erzeugt Metall mit einer soliden Struktur und kann kosteneffizient sein, wenn teure Bearbeitungsprozesse wie das Fräsen reduziert werden, und das Material kann in kleinen Mengen erworben werden. Es ist nicht geeignet für komplexere Bauteile mit unregelmäßigen Formen oder komplizierten inneren Durchgängen.

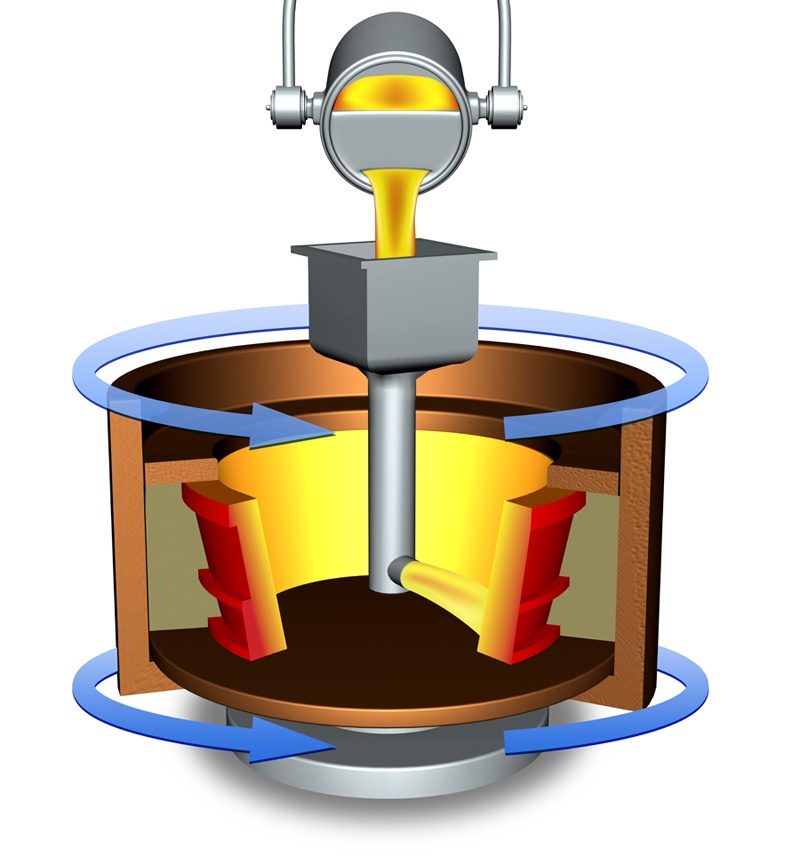

Schleuderguss

Schleuderguss ist die Technologie der Wahl für anspruchsvolle Anwendungen in Konfigurationen, die mit einer Drehachse entwickelt werden können. Geschmolzenes Metall, das in eine Schleuderform gegossen wird, erstarrt in einer bestimmten Richtung und schleudert Verunreinigungen mit geringer Dichte zum Innendurchmesser, wo sie anschließend weggearbeitet werden. Das Ergebnis ist eine Materialreinheit, die in der Regel besser ist als bei anderen Gieß- oder Schmiedeverfahren. Die Matrize dreht sich je nach Konfiguration des Teils entweder vertikal oder horizontal, und die zusätzliche Formgebung des Außendurchmessers reduziert die Bearbeitung nach dem Gießen. Nahezu jedes Material kann im Schleudergussverfahren gegossen werden, einschließlich exotischer Vakuumlegierungen. Es können Teile mit einem Durchmesser von einigen Zoll bis zu mehr als 15 Fuß hergestellt werden. Zu den Einschränkungen gehören ein Minimum an innerer Formgebung oder Teile, denen es an Symmetrie mangelt oder die in der Gießanlage nicht sicher ausgewuchtet werden können.

Es gibt viele andere Gießverfahren, und es ist vielleicht nicht offensichtlich, welche Metallbearbeitungsmethode für Ihre spezielle Anwendung die beste ist. Genauso, wie Sie Ihre Mutter anrufen würden, um den besten Rat zum Kuchenbacken zu bekommen, rufen Sie einen Gießereiexperten an, um sich über das beste Gießverfahren beraten zu lassen.