Grundlegender Überblick

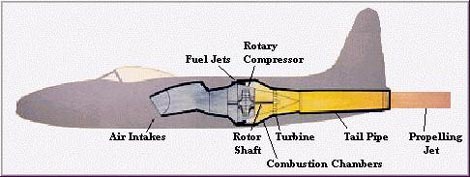

Die obige Abbildung zeigt, wie ein Strahltriebwerk in einem modernen Militärflugzeug angeordnet ist. Bei einem einfachen Düsentriebwerk tritt die Luft in den vorderen Einlass ein und wird komprimiert (wir werden später sehen, wie). Dann wird die Luft in die Verbrennungskammern gepresst, wo Treibstoff hineingespritzt und das Gemisch aus Luft und Treibstoff gezündet wird. Die entstehenden Gase dehnen sich schnell aus und werden durch die hinteren Brennkammern abgeleitet. Diese Gase üben in alle Richtungen die gleiche Kraft aus und sorgen für Vorwärtsschub, während sie nach hinten entweichen. Beim Austritt aus dem Motor durchlaufen die Gase einen fächerartigen Satz von Schaufeln (Turbine), der eine Welle, die Turbinenwelle, in Drehung versetzt. Diese Welle treibt wiederum den Kompressor an und sorgt so für eine frische Luftzufuhr durch den Ansaugtrakt. Die folgende Animation eines isolierten Düsentriebwerks veranschaulicht den soeben beschriebenen Prozess der Luftzufuhr, der Verdichtung, der Verbrennung, der Luftausströmung und der Wellendrehung.

Der Prozess kann durch das folgende Diagramm beschrieben werden, das von der Website von Rolls Royce, einem bekannten Hersteller von Düsentriebwerken, übernommen wurde.

Dieser Prozess ist der Kern der Funktionsweise von Düsentriebwerken, aber wie genau läuft so etwas wie Kompression (Quetschen) ab? Im Folgenden erfahren Sie mehr über jeden der vier Schritte bei der Schuberzeugung durch ein Düsentriebwerk.

SAUGEN

Das Triebwerk saugt eine große Menge Luft durch die Fan- und Kompressorstufen an. Ein typisches kommerzielles Düsentriebwerk saugt während des Starts 1,2 Tonnen Luft pro Sekunde an – mit anderen Worten, es könnte die Luft in einem Squashfeld in weniger als einer Sekunde leeren. Der Mechanismus, mit dem ein Strahltriebwerk die Luft ansaugt, ist größtenteils Teil der Kompressionsstufe. Bei vielen Triebwerken ist der Kompressor sowohl für das Ansaugen als auch für die Verdichtung der Luft zuständig. Einige Triebwerke verfügen über einen zusätzlichen Fan, der nicht Teil des Kompressors ist, um zusätzliche Luft in das System zu saugen. Das Gebläse ist die ganz linke Komponente des oben abgebildeten Motors.

SQUEEZE

Der Kompressor saugt nicht nur Luft in den Motor, sondern setzt die Luft auch unter Druck und leitet sie in den Brennraum. Der Kompressor ist in der obigen Abbildung gleich links vom Feuer in der Brennkammer und rechts vom Gebläse zu sehen. Die Verdichtergebläse werden über eine Welle von der Turbine angetrieben (die Turbine wiederum wird von der Luft angetrieben, die den Motor verlässt). Kompressoren können Verdichtungsverhältnisse von über 40:1 erreichen, was bedeutet, dass der Druck der Luft am Ende des Kompressors mehr als 40 Mal so hoch ist wie der der Luft, die in den Kompressor eintritt. Bei voller Leistung drehen sich die Schaufeln eines typischen kommerziellen Jet-Kompressors mit einer Geschwindigkeit von 1600 km/h und saugen pro Sekunde 1200 kg Luft an.

Nun werden wir besprechen, wie der Kompressor die Luft tatsächlich komprimiert.

Wie in der Abbildung oben zu sehen ist, werden die grünen Ventilatoren, aus denen der Kompressor besteht, allmählich kleiner und kleiner, ebenso wie der Hohlraum, durch den die Luft strömen muss. Die Luft muss sich weiter nach rechts, in Richtung der Verbrennungskammern des Motors, bewegen, da sich die Ventilatoren drehen und die Luft in diese Richtung drücken. Das Ergebnis ist, dass eine bestimmte Luftmenge von einem größeren in einen kleineren Raum strömt und somit der Druck steigt.

Knall

In der Verbrennungskammer wird Kraftstoff mit Luft vermischt, um den Knall zu erzeugen, der für die Expansion verantwortlich ist, die die Luft in die Turbine drückt. In einem typischen kommerziellen Strahltriebwerk verbrennt der Treibstoff in der Brennkammer bei bis zu 2000 Grad Celsius. Die Temperatur, bei der Metalle in diesem Teil des Triebwerks zu schmelzen beginnen, liegt bei 1300 Grad Celsius, so dass fortschrittliche Kühltechniken eingesetzt werden müssen.

Die Brennkammer hat die schwierige Aufgabe, große Mengen Treibstoff, die durch Treibstoffspritzdüsen zugeführt werden, mit großen Luftmengen zu verbrennen, die vom Verdichter zugeführt werden, und die entstehende Wärme so abzugeben, dass die Luft expandiert und beschleunigt wird, um einen gleichmäßigen Strom gleichmäßig erhitzten Gases zu erzeugen. Diese Aufgabe muss mit minimalem Druckverlust und maximaler Wärmeabgabe auf begrenztem Raum erfüllt werden.

Die Menge des der Luft zugesetzten Brennstoffs hängt von der erforderlichen Temperaturerhöhung ab. Die Höchsttemperatur ist jedoch auf einen bestimmten Bereich begrenzt, der durch die Materialien bestimmt wird, aus denen die Turbinenschaufeln und -düsen gefertigt sind. Die Luft ist durch die Arbeit im Verdichter bereits auf 200 bis 550 °C erwärmt worden, so dass der Verbrennungsprozess einen Temperaturanstieg von etwa 650 bis 1150 °C erfordert. Da die Gastemperatur den Triebwerksschub bestimmt, muss die Brennkammer in der Lage sein, eine stabile und effiziente Verbrennung über einen weiten Bereich von Triebwerksbetriebsbedingungen aufrechtzuerhalten.

Die vom Gebläse angesaugte Luft, die nicht durch den Kern des Triebwerks strömt und somit nicht für die Verbrennung verwendet wird, was etwa 60 % des gesamten Luftstroms ausmacht, wird nach und nach in das Flammrohr eingeleitet, um die Temperatur in der Brennkammer zu senken und die Wände des Flammrohrs zu kühlen.

ANBLASEN

Die Reaktion des expandierten Gases, das Gemisch aus Kraftstoff und Luft, das durch die Turbine gepresst wird, treibt das Gebläse und den Verdichter an und bläst aus der Auslassdüse, die den Schub liefert.

Die Turbine hat also die Aufgabe, Energie für den Antrieb des Verdichters und des Zubehörs zu liefern. Sie tut dies, indem sie den aus dem Verbrennungssystem freigesetzten heißen Gasen Energie entzieht und sie auf einen niedrigeren Druck und eine niedrigere Temperatur expandiert. Der kontinuierliche Gasstrom, dem die Turbine ausgesetzt ist, kann mit einer Temperatur zwischen 850 und 1700 °C in die Turbine eintreten, was wiederum weit über dem Schmelzpunkt der heutigen Werkstofftechnik liegt.

Um das Antriebsdrehmoment zu erzeugen, kann die Turbine aus mehreren Stufen bestehen, die jeweils eine Reihe beweglicher Schaufeln und eine Reihe stationärer Leitschaufeln aufweisen, um die Luft wie gewünscht auf die Schaufeln zu lenken. Die Anzahl der Stufen richtet sich nach dem Verhältnis zwischen der aus dem Gasstrom benötigten Leistung, der Drehzahl, mit der sie erzeugt werden muss, und dem zulässigen Turbinendurchmesser.

Der Wunsch nach einem hohen Motorwirkungsgrad erfordert eine hohe Turbineneintrittstemperatur, was jedoch zu Problemen führt, da die Turbinenschaufeln lange Betriebszeiten bei Temperaturen oberhalb ihres Schmelzpunktes leisten und überstehen müssen. Diese Schaufeln müssen, obwohl sie glühend heiß sind, stark genug sein, um die Zentrifugalkräfte zu tragen, die durch die Rotation bei hoher Geschwindigkeit entstehen.

Um unter diesen Bedingungen arbeiten zu können, wird kühle Luft aus vielen kleinen Löchern in der Schaufel gepresst. Diese Luft verbleibt in der Nähe der Schaufel und verhindert, dass diese schmilzt, ohne jedoch die Gesamtleistung des Motors wesentlich zu beeinträchtigen. Für den Bau der Turbinenschaufeln und der Düsenleitschaufeln werden Nickellegierungen verwendet, da diese Werkstoffe gute Eigenschaften bei hohen Temperaturen aufweisen