Základní informace

Tunel je podzemní nebo podvodní chodba, která je převážně vodorovná. Ty s relativně malým průměrem vedou inženýrské sítě nebo fungují jako potrubí. Tunely, které slouží k přepravě osob po železnici nebo automobily, se často skládají ze dvou nebo tří velkých paralelních chodeb pro protisměrný provoz, obslužná vozidla a únikové cesty.

Nejdelší tunel na světě přivádí vodu z řeky Delaware do New Yorku v délce 105 mil (170 km). Nejdelším tunelem pro přepravu osob je železniční tunel Seikan. Jedná se o 33 mil (53 km) dlouhé železniční spojení o průměru 32 stop (9,7 m) mezi dvěma největšími japonskými ostrovy Honšú a Hokkaidó.

Jedním z nejočekávanějších tunelů byl tunel pod kanálem La Manche. Tento tunel, dokončený v roce 1994, spojuje Velkou Británii s Evropou třemi tunely o délce 31 mil (50 km) (dva jednosměrné a jeden servisní). Dvacet tři mil (37 km) tohoto tunelu je pod vodou.

Historie

Tunely byly ručně hloubeny několika starověkými civilizacemi v oblasti Indie a Středomoří. Kromě kopacích nástrojů a měděných pil na skály se někdy používal oheň, kterým se skalní překážka před zalitím vodou rozpraskala. Metoda „cut-and-cover“ – vykopání hlubokého výkopu, vybudování stropu ve vhodné výšce uvnitř výkopu a zakrytí výkopu nad stropem (technika ražby tunelů používaná dodnes) – byla používána v Babylonu před 4 000 lety.

Prvním pokrokem nad rámec ručního kopání bylo použití střelného prachu k odstřelu 515 stop (160 m) dlouhého tunelu kanálu ve Francii v roce 1681. Další dva významné pokroky přišly kolem roku 1850. Nitroglycerin (stabilizovaný ve formě dynamitu) nahradil při odstřelu tunelů méně výkonný černý prach. K pohonu vrtáků, které vytvářely otvory pro výbušné nálože, se používala pára a stlačený vzduch. Tato mechanizace nakonec nahradila ruční postup, který proslavil John Henry, „ocelář“, který se 12 hodin denně oháněl každou rukou 4,4 kg těžkým kladivem, jímž zatloukal ocelová dláta až do hloubky 4,2 m (14 stop) do pevné skály.

V letech 1820-1865 vyvinuli britští inženýři Marc Brunel a James Greathead několik modelů tunelovacího štítu, které jim umožnily vybudovat dva tunely pod řekou Temží. Obdélníkový nebo kruhový kryt (štít) byl horizontálně a vertikálně rozdělen na několik oddělení. Muž pracující v každém oddělení mohl z čelní strany štítu odstranit vždy jedno prkno, kopnout o několik centimetrů dopředu a prkno vyměnit. Když byl vykopán prostor z celé čelní plochy, štít se posunul dopředu a proces kopání se opakoval. Dělníci v zadní části štítu obložili tunel cihlami nebo litinovými kruhy.

V roce 1873 zabránil americký tunelář Clinton Haskins prosakování vody do rozestavěného železničního tunelu pod řekou Hudson tím, že jej naplnil stlačeným vzduchem. Tato technika se používá dodnes, i když představuje několik nebezpečí. Pracovníci musí na konci směny trávit čas v dekompresních komorách – požadavek, který omezuje nouzové východy z tunelu. Tlak v tunelu musí být pečlivě vyvážen s okolním tlakem zeminy a vody; nerovnováha způsobí buď propadnutí tunelu, nebo jeho protržení (což následně umožní zaplavení).

Měkká zemina je náchylná ke zhroucení a může ucpat kopací zařízení. Jedním ze způsobů, jak stabilizovat půdu, je zmrazit ji cirkulací chladicí kapaliny prostřednictvím trubek zabudovaných v určitých intervalech v celé oblasti. Tato technika se ve Spojených státech používá od počátku 20. století. Další technikou stabilizace a hydroizolace – široce používanou od 70. let 20. století – je vstřikování injektážní malty (tekutého pojiva) do půdy nebo rozpukané horniny v okolí trasy tunelu.

Stříkaný beton je tekutý beton, který se stříká na povrch. Byl vynalezen v roce 1907 a od 20. let 20. století se používá jako předběžné i konečné ostění tunelů.

V roce 1931 byly vymyšleny první vrtné jumby pro hloubení tunelů, které měly odklonit řeku Colorado kolem staveniště Hooverovy přehrady. Tyto jumby se skládaly z 24-30 pneumatických vrtáků namontovaných na rámu přivařeném k loži nákladního automobilu. Moderní jumba umožňují jedinému operátorovi ovládat několik vrtáků namontovaných na hydraulicky ovládaných ramenech. V roce 1954 vynalezl James Robbins při stavbě odklonových tunelů pro stavbu přehrady v Jižní Dakotě tunelovací stroj (TBM), válcové zařízení s kopacími nebo řezacími hlavami namontovanými na rotující čelní ploše, které při plazení stroje dopředu rozmělňují horninu a zeminu. Moderní TBM se přizpůsobují každému projektu tím, že se typy a uspořádání řezných hlav přizpůsobují geologii místa; průměr TBM se také musí rovnat průměru navrženého tunelu (včetně jeho ostění).

Suroviny

Materiály používané v tunelech se liší podle konstrukce a stavebních metod zvolených pro každý projekt. Injektážní malta používaná ke stabilizaci zeminy nebo k vyplnění dutin za ostěním tunelu může obsahovat různé materiály, včetně křemičitanu sodného, vápna, křemičité dýmy, cementu a bentonitu (vysoce nasákavý vulkanický jíl). Suspenze z bentonitu a vody se také používá jako suspenzní a transportní médium pro hnůj (suť vytěžená z tunelu) a jako mazivo pro předměty protlačované tunelem (např. TBM, štíty). Voda se používá k regulaci prašnosti při vrtání a po odstřelu, který se často provádí pomocí želatinové trhaviny s nízkým bodem tuhnutí. Solanka s vodou a solí nebo kapalný dusík jsou běžná chladiva pro stabilizaci měkkého podloží zmrazením. Nejběžnější moderní obkladový materiál, beton vyztužený buď ocelí, nebo vlákny, může být stříkaný, litý na místě nebo prefabrikovaný v panelech.

Volba metody

Způsob výstavby tunelu je určen několika faktory, včetně geologie, nákladů a možného narušení jiných činností. Na jednotlivých tunelech, které jsou součástí téhož většího projektu, mohou být použity různé metody; například na částech bostonského projektu Central Artery/Tunnel se používají čtyři různé metody.

Výrobní proces

Příprava

- 1 Geologie staveniště se hodnotí zkoumáním povrchových prvků a podpovrchových vzorků jader. Podél celé trasy může být vybudován pilotní tunel o průměru asi jedné třetiny průměru plánovaného hlavního tunelu, aby se dále vyhodnotila geologie a otestoval zvolený způsob výstavby. Pilotní tunel může vést podél trasy hlavního tunelu a nakonec k němu může být v určitých intervalech připojen, aby bylo zajištěno větrání, přístup pro obsluhu a úniková cesta. Nebo může být pilotní tunel rozšířen tak, aby vznikl hlavní tunel.

- 2 Pokud je nutná stabilizace půdy, může být provedena injektáží malty přes malé trubky umístěné v zemi v určitých intervalech. Alternativně lze trubkami uloženými v zemi nechat cirkulovat chladivo, které půdu zmrazí.

Těžba

-

3 K odstranění materiálu z trasy tunelu se používá sedm různých metod. První z nich je metoda ponořených trubek. Pracovníci připraví místo pro ražbu tunelu pod vodou tak, že na dně vodní cesty vyhloubí příkop. Ocelové nebo železobetonové úseky pláště tunelu se budují na suchu. Každý úsek může být dlouhý několik set stop (100 m nebo více). Konce úseku jsou utěsněny a úsek je dopraven na místo stavby tunelu. Sekce se přiváže ke kotvám přiléhajícím k výkopu a zaplaví se zátěžové nádrže zabudované do sekce. Jak se úsek potápí, je veden na místo ve výkopu. Sekce se spojí se sousední, dříve umístěnou sekcí a odstraní se desky utěsňující konec každé sekce. Pryžové těsnění mezi oběma sekcemi zajišťuje vodotěsné spojení.

Při metodě cut-and-cover pracovníci vykopou dostatečně velký výkop, aby se do něj vešel tunel a jeho plášť. Zhotoví se krabicovitý tubus, často litím železobetonu na místě. V určitých typech půdy nebo v těsné blízkosti jiných staveb mohou být před zahájením hloubení vybudovány stěny tunelu, aby se výkop během hloubení nezřítil. To lze provést zatlučením ocelových plechů do země nebo vybudováním kašovité stěny (hluboký výkop, který se při odstraňování zeminy vyplní zvodnělou hlínou). Jakmile se dosáhne požadované velikosti části stěny, spustí se do ní klec z ocelových výztužných prutů a napumpuje se beton, který vytlačí mokrou jílovou kaši. Jakmile výkop pokročí natolik, že se výkopové stroje dostanou pod úroveň terénu, mohou se přes výkop položit dočasné povrchové panely, aby se po něm mohla pohybovat doprava. Jakmile je plášť tunelu dokončen, je zakryt náhradní vytěženou zeminou.

Třetí metodou je metoda shora dolů. Souběžná dvojice stěn je zapuštěna do země podél trasy tunelu zaražením ocelových štětovnic nebo vybudováním kašovitých stěn. Mezi stěnami se vyhloubí výkop do hloubky rovnající se plánované vzdálenosti od povrchu k vnitřní straně stropu tunelu. Střecha tunelu se vytvoří mezi stěnami zarámováním a vylitím železobetonu na dno mělkého výkopu. Po vytvrzení se střecha tunelu zakryje hydroizolační fólií a nad ní se nahradí vytěžená zemina. K vykopání zeminy mezi membránovými stěnami a pod střechou tunelu se používají běžné výkopové stroje, například čelní nakladač. Po dosažení dostatečné hloubky se vylije železobetonová podlaha, která dokončí plášť tunelu.

Při metodě vrtání a odstřelu se vrtací jumbo používá k vyvrtání předem určeného vzoru otvorů do horniny podél trasy tunelu. Do vyvrtaných otvorů se vloží pečlivě naplánované nálože dynamitu. Nálože se odpálí v pořadí, které je navrženo tak, aby se odlomil materiál z trasy tunelu, aniž by došlo k nepřiměřenému poškození okolní horniny. V prostoru výbuchu cirkuluje vzduch, aby se odstranily zplodiny výbuchu a prach. Suť uvolněná výbuchem se odveze. K vyhlazení povrchu odstřeleného úseku a odstranění uvolněných kusů horniny se používají pneumatické vrtáky a ruční nářadí.

Eurotunel.

Eurotunel.V roce 1987 byla zahájena stavba tunelu pod Lamanšským průlivem mezi Anglií a Francií, který byl po staletí snem, jenž si představoval a podporoval Napoleon. Původně označovaný jako Chunnel a nyní známý jako Eurotunel byl dokončen v roce 1994 a stál 13 miliard dolarů. Dva železniční tunely (jeden pro severní a jeden pro jižní dopravu) a jeden servisní tunel jsou dlouhé 31 mil (50 km) a mají průměrnou hloubku 46 m pod mořským dnem. Jedná se o první fyzické spojení mezi Británií a evropským kontinentem. Je zde zajišťována osobní železniční doprava a také přeprava automobilů a nákladních vozidel. Doba cesty z Londýna do Paříže se zkrátila z více než pěti hodin (po moři) na tři hodiny prostřednictvím Eurotunelu.

Tunel Seikan v Japonsku byl uveden do provozu v roce 1988. Tunel o délce 33 mil (53 km) spojuje severní cíp hlavního japonského ostrova Honšú s ostrovem Hokkaidó a prochází pod úžinou Tsugaru. Tunel Seikan je nejdelším podmořským tunelem na světě, který zahrnuje hloubení 330 stop (100 m) pod mořským dnem napříč průlivem, kde je moře hluboké až 460 stop (140 m).

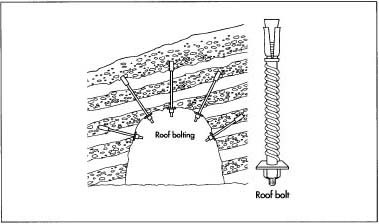

Povrch nově vyražené části je obvykle nutné stabilizovat a zpevnit předběžným obložením. Jedna z technik zahrnuje vložení řady ocelových žeber spojených dřevěnými nebo ocelovými výztuhami. Jiná technika, nazývaná nová rakouská tunelovací metoda (NATM), zahrnuje postřik povrchu několika centimetry betonu. Ve vhodných geologických podmínkách se

tuneluje štítem.

tuneluje štítem.Toto „stříkaného betonu“ ostění může být doplněno vložením dlouhých ocelových tyčí (skalních šroubů) do horniny a utažením matic proti ocelovým deskám obklopujícím hlavu každého šroubu.

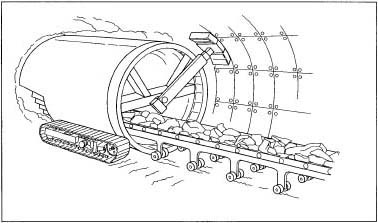

Pátou metodou odstraňování materiálu z tunelu je metoda ražby štítu nebo ražba tunelu. Některé tunely se stále razí pomocí štítu typu Greathead. Horní část štítu přesahuje boky a dno a poskytuje ochrannou střechu pro pracovníky, kteří kopou před štítem. Přední hrana horní části štítu je ostrá, takže může proříznout zeminu. Výkop lze provádět ručně nebo pomocí elektrického nářadí. Přebytečný materiál prochází zpět štítem na dopravníku nebo pásu, nakládá se do vozíků a odváží se z tunelu. Když pracovníci vykopou materiál před štítem až po jeho horní část, zvedáky v zadní části štítu se opřou o naposledy instalovanou část ostění tunelu. Aktivací zvedáků se štít posune dopředu, aby pracovníci mohli začít hloubit další úsek. Po posunutí štítu dopředu se zvedáky zasunou a ocelové nebo železobetonové kruhové segmenty se přišroubují na místo, aby vytvořily úsek trvalého ostění tunelu.

Zvedání tunelů je podobná technika, ale štít, který se proráží zemí, je ve skutečnosti prefabrikovaný úsek ostění tunelu.

Při metodě paralelní štoly se pomocí mikrotunelovacích strojů (mikrotunely jsou příliš malé na to, aby v nich mohli pracovat lidští horníci), jako jsou šneky nebo malé verze TMB, vyvrtá řada paralelních vodorovných otvorů (štol). Tyto štoly se vyplní; mohou se do nich například vrazit ocelové trubky, které se pak zaplní maltou. Vyplněné štoly tvoří ochranný oblouk kolem tunelové trasy. K odstranění zeminy z vnitřku klenby se používají výkopové stroje.

Poslední metodou je metoda tunelovacích strojů. Typy a uspořádání řezných zařízení na čelní straně TBM jsou určeny geologií v místě ražby tunelu. Čelní plocha se pomalu otáčí a rozmělňuje horninu a zeminu před sebou (např. stroje TBM použité při stavbě tunelu pod kanálem La Manche se mohly v optimální zemině otáčet až o 12 otáček za minutu). TBM je neustále tlačen dopředu, aby udržoval čelo v kontaktu s cílem. Tlak dopředu může být vyvíjen zvedáky v zadní části TBM, které tlačí na naposledy instalovaný úsek ostění tunelu. Alternativně se mohou ramena chapadel vysunout z boků TBM ven a tlačit na skalní stěny tunelu, aby udržely stroj na místě, zatímco je čelní stěna tlačena vpřed. Hlína prochází otvory v čele a dopravním pásem je dopravována do zadní části TBM, kde padá do vozíků, které ji odvážejí z tunelu. Čelní stěnou TBM může být čerpán bentonit, aby byl povrch půdy lépe zpracovatelný a aby se odvádělo bahno. Některé TBM jsou v zadní části vybaveny robotickými rameny, která umísťují a připevňují segmenty tunelového ostění, jakmile se stroj pohne vpřed

Střešní šrouby z oceli jsou připevněny ke skále, aby podpíraly horní část tunelu.

Střešní šrouby z oceli jsou připevněny ke skále, aby podpíraly horní část tunelu.dostatečné vzdálenosti. V ostatních případech se NATM používá k vytvoření předběžného ostění při postupu TBM.

Zejména v případech, kdy dva TBM kopou proti sobě z opačných konců tunelu, může být jejich odstranění po dokončení ražby příliš obtížné nebo nákladné. Když se TBM blíží ke konci své mise, může být nasměrován mimo trasu tunelu, aby vykopal krátkou odbočku, ve které je trvale zapečetěn.

Konečné ostění

-

4 V některých případech se konečné ostění pokládá během ražby. Dvěma příklady jsou TBM, které instalují segmenty ostění, a prefabrikované tunely, které jsou na místo uloženy pomocí zvedáků. V jiných případech musí být konečné ostění zhotoveno až po vyhloubení celého tunelu. Jednou z možností je vylití železobetonového ostění na místě. Slipforming je účinná technika, při níž se část bednění pomalu posouvá vpřed, zatímco se mezi ni a stěnu tunelu lije beton; beton ztvrdne dostatečně rychle, aby se udržel v době, kdy se bednění pohybuje dál.

Druhou možností je instalace segmentů předem připraveného betonového nebo ocelového ostění, podobně jako to dělají některé TBM. Segmenty ostění jsou konstruovány tak, že několik z nich lze spojit a vytvořit tak kompletní prstenec široký několik stop (metr nebo dva). Po přišroubování prstence na místo se mezi něj a stěnu tunelu vstříkne malta.

Třetí možností je nastříkat na stěny tunelu několik palců (70 mm nebo více) silnou vrstvu stříkaného betonu. Nejprve se může umístit jedna nebo dvě vrstvy drátěného pletiva, aby se torkret vyztužil, nebo se do betonové směsi mohou přidat výztužná vlákna, aby se zvýšila její pevnost.

Vedlejší produkty/odpady

Někdy se zemina odstraněná z tunelu jednoduše vyhodí na skládku. V jiných případech se však stává surovinou pro jiné projekty. Může být například použita k vytvoření podkladní vrstvy pro příjezdovou vozovku nebo k vytvoření násypů vozovky pro širší krajnice nebo protierozní ochranu.

Kontrola kvality

Kromě udržení stability terénu v okolí tunelu a zajištění strukturální integrity tunelového ostění je třeba dosáhnout správného zarovnání trasy výkopu. Dvěma cennými nástroji jsou senzory globálního polohového systému (GPS), které přijímají přesné lokalizační údaje prostřednictvím satelitních signálů, a naváděcí systémy, které promítají a detekují laserový paprsek v tunelu.

Budoucnost

Průzkumné metody, materiály a stroje jsou možnými oblastmi pro zlepšení. Zvukové vlny přenášené skrz zemi mohou nyní vytvářet virtuální počítačový sken trasy tunelu, což snižuje potřebu vrtání jádrových vzorků a pilotních tunelů. Některé příklady výzkumu materiálů zahrnují účinnější a odolnější řezné nástroje, beton s přesněji řízenou rychlostí tvrdnutí a lepší postupy pro úpravu zeminy, aby se dala snadněji řezat, kopat nebo odstraňovat. Nedávný vývoj v oblasti strojní technologie zahrnuje vícehlavňové TBM, které mohou razit dva nebo tři paralelní tunely současně, a TBM, který může při řezání zatáčet až o 90°. Lepší možnosti dálkového ovládání kopacích strojů by zvýšily bezpečnost tím, že by se zkrátila doba, po kterou by lidé museli být během kopání pod zemí.

Kde se dozvědět více

Periodika

Burroughs, Dan a kol. „Depressing Traffic Top-Down“. Civil Engineering (leden 1994): 62.

Campo, David W., and Donald P. Richards (Campo, David W. a Donald P. Richards). „Tunelování pod Káhirou“. Civil Engineering (leden 2000): 36.

Iseley, Tom. „Mikrotunelování MARTA.“ Engineering (prosinec 1991): 50.

O’Connor, Leo. „Tunelování pod kanálem La Manche.“ Strojírenství (prosinec 1993): 60.

Ostatní

Tunel Cumberland Gap. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (leden 2000).

„Krátká historie tunelování“. http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (leden 2000).

„Tunelování“. Projekt centrální tepny/tunelu. http://www.bigdig.com (leden 2001).

– Loretta Hall

.