Contexte

Un tunnel est un passage souterrain ou sous-marin principalement horizontal. Ceux qui ont un diamètre relativement faible transportent des lignes de services publics ou fonctionnent comme des pipelines. Les tunnels qui transportent des personnes par rail ou par automobile comprennent souvent deux ou trois grands passages parallèles pour la circulation en sens inverse, les véhicules de service et les voies de sortie d’urgence.

Le plus long tunnel du monde transporte de l’eau sur 105 mi (170 km) vers la ville de New York depuis le fleuve Delaware. Le tunnel le plus long pour le transport de personnes est le tunnel ferroviaire de Seikan. Il s’agit d’une liaison ferroviaire de 33 mi (53 km) de long et de 32 pi (9,7 m) de diamètre entre les deux plus grandes îles du Japon, Honshu et Hokkaido.

L’un des tunnels les plus attendus était le tunnel sous la Manche. Achevé en 1994, ce tunnel relie la Grande-Bretagne à l’Europe par trois tunnels de 31 milles (50 km) de long (deux tunnels à sens unique et un tunnel de service). Vingt-trois miles (37 km) de ce tunnel sont immergés.

Histoire

Les tunnels étaient creusés à la main par plusieurs civilisations anciennes dans les régions indiennes et méditerranéennes. En plus des outils de creusement et des scies à roche en cuivre, le feu était parfois utilisé pour chauffer une obstruction rocheuse avant de l’arroser d’eau pour la faire éclater. La méthode de la tranchée et de la couverture – creuser une tranchée profonde, construire un toit à une hauteur appropriée dans la tranchée et couvrir la tranchée au-dessus du toit (une technique de creusement de tunnels encore employée aujourd’hui) – était utilisée à Babylone il y a 4 000 ans.

La première avancée au-delà du creusement manuel a été l’utilisation de la poudre à canon pour faire sauter un tunnel de canal de 515 pieds (160 m) de long en France en 1681. Les deux progrès majeurs suivants ont eu lieu vers 1850. La nitroglycérine (stabilisée sous forme de dynamite) a remplacé la poudre noire, moins puissante, pour le dynamitage des tunnels. La vapeur et l’air comprimé ont été utilisés pour faire fonctionner les foreuses afin de créer des trous pour les charges explosives. Cette mécanisation a fini par remplacer le processus manuel rendu célèbre par John Henry, » l’homme qui conduit l’acier « , qui balançait un marteau-pilon de 10 livres (4,4 kg) de chaque main pendant 12 heures par jour, martelant des burins en acier jusqu’à une profondeur de 14 pieds (4,2 m) dans la roche solide.

Entre 1820 et 1865, les ingénieurs britanniques Marc Brunel et James Greathead ont développé plusieurs modèles de bouclier de tunnelage qui leur ont permis de construire deux tunnels sous la Tamise. Une enceinte rectangulaire ou circulaire (le bouclier) était divisée horizontalement et verticalement en plusieurs compartiments. Un homme travaillant dans chaque compartiment pouvait retirer une planche à la fois de la face du bouclier, creuser quelques pouces plus loin et replacer la planche. Une fois l’espace creusé sur toute la surface avant, le bouclier était poussé vers l’avant et le processus de creusement était répété. Les ouvriers situés à l’arrière du bouclier bordaient le tunnel avec des briques ou des anneaux en fonte.

En 1873, le tunnelier américain Clinton Haskins a empêché l’eau de s’infiltrer dans un tunnel ferroviaire en construction sous le fleuve Hudson en le remplissant d’air comprimé. Cette technique est encore utilisée aujourd’hui, bien qu’elle présente plusieurs dangers. Les travailleurs doivent passer du temps dans des caissons de décompression à la fin de leur service, ce qui limite les sorties d’urgence du tunnel. La pression à l’intérieur du tunnel doit être soigneusement équilibrée avec la pression de la terre et de l’eau environnante ; un déséquilibre provoque soit l’effondrement du tunnel, soit son éclatement (ce qui permet ensuite une inondation).

Un sol mou a tendance à s’effondrer et il peut obstruer les équipements de creusement. Une façon de stabiliser le sol est de le geler en faisant circuler un liquide de refroidissement dans des tuyaux noyés à intervalles dans la zone. Cette technique est utilisée aux États-Unis depuis le début des années 1900. Une autre technique de stabilisation et d’imperméabilisation – largement utilisée depuis les années 1970 – consiste à injecter du coulis (agent de liaison liquide) dans le sol ou la roche fracturée entourant le tracé du tunnel.

Le béton projeté est un béton liquide qui est pulvérisé sur des surfaces. Inventé en 1907, il est utilisé comme revêtement préliminaire et final des tunnels depuis les années 1920.

En 1931, les premiers jumbos de forage ont été conçus pour creuser des tunnels qui détourneraient le fleuve Colorado autour du site de construction du barrage Hoover. Ces jumbos étaient constitués de 24 à 30 foreuses pneumatiques montées sur un châssis soudé au lit d’un camion. Les jumbos modernes permettent à un seul opérateur de contrôler plusieurs forets montés sur des bras à commande hydraulique. En 1954, alors qu’il construisait des tunnels de dérivation pour la construction d’un barrage dans le Dakota du Sud, James Robbins a inventé le tunnelier (TBM), un appareil cylindrique doté de têtes de creusement ou de coupe montées sur une face avant rotative qui broie la roche et le sol à mesure que la machine avance. Les tunneliers modernes sont personnalisés pour chaque projet en faisant correspondre les types et la disposition des têtes de coupe à la géologie du site ; en outre, le diamètre du tunnelier doit être égal au diamètre du tunnel conçu (y compris son revêtement).

Matières premières

Les matériaux utilisés dans les tunnels varient selon la conception et les méthodes de construction choisies pour chaque projet. Le coulis utilisé pour stabiliser le sol ou remplir les vides derrière le revêtement du tunnel peut contenir divers matériaux, notamment du silicate de sodium, de la chaux, de la fumée de silice, du ciment et de la bentonite (une argile volcanique très absorbante). La boue de bentonite et d’eau est également utilisée comme moyen de suspension et de transport de la boue (débris excavés du tunnel) et comme lubrifiant pour les objets poussés dans le tunnel (par exemple, les tunneliers, les boucliers). L’eau est utilisée pour contrôler la poussière pendant le forage et après le dynamitage, qui est souvent effectué avec un explosif à base de gélatine à faible température. La saumure d’eau et de sel ou l’azote liquide sont des réfrigérants courants pour stabiliser les sols mous par congélation. Le matériau de revêtement moderne le plus courant, le béton renforcé par de l’acier ou des fibres, peut être pulvérisé, coulé en place ou préfabriqué en panneaux.

Choix de la méthode

La méthode de construction d’un tunnel est déterminée par plusieurs facteurs, notamment la géologie, le coût et la perturbation potentielle d’autres activités. Différentes méthodes peuvent être utilisées sur des tunnels individuels qui font partie d’un même projet plus vaste ; par exemple, quatre méthodes distinctes sont utilisées sur des portions du projet Central Artery/Tunnel de Boston.

Le processus de fabrication

Préparer

- 1 La géologie du site est évaluée en examinant les caractéristiques de surface et les échantillons de carottes de subsurface. Un tunnel pilote d’environ un tiers du diamètre du tunnel principal prévu peut être construit le long de l’ensemble du tracé pour évaluer davantage la géologie et pour tester la méthode de construction choisie. Le tunnel pilote peut longer le tracé du tunnel principal et être éventuellement relié à celui-ci à intervalles réguliers pour assurer la ventilation, l’accès aux services et une voie d’évacuation. Ou bien le tunnel pilote peut être agrandi pour produire le tunnel principal.

- 2 Si la stabilisation du sol est nécessaire, elle peut se faire en injectant du coulis dans de petits tuyaux placés dans le sol à intervalles. On peut aussi faire circuler un réfrigérant dans des tuyaux enfoncés dans le sol pour geler le sol.

Mines

-

3 Il existe sept méthodes différentes utilisées pour retirer les matériaux du tracé du tunnel. La première est la méthode du tube immergé. Les ouvriers préparent le site d’un tunnel immergé en creusant une tranchée au fond de la voie d’eau. Les sections en acier ou en béton armé de l’enveloppe du tunnel sont construites sur la terre ferme. Chaque section peut avoir plusieurs centaines de pieds (100 m ou plus) de long. Les extrémités de la section sont scellées, et la section est flottée jusqu’au site du tunnel. La section est attachée à des ancres adjacentes à la tranchée, et les réservoirs de ballast intégrés à la section sont inondés. Au fur et à mesure que la section s’enfonce, elle est guidée en place dans la tranchée. La section est connectée à la section adjacente, précédemment placée, et les plaques scellant l’extrémité de chaque section sont retirées. Un joint en caoutchouc entre les deux sections assure une connexion étanche.

Dans la méthode de coupe et de recouvrement, les travailleurs creusent une tranchée suffisamment grande pour contenir le tunnel et son enveloppe. Un tube en forme de boîte est construit, souvent par coulage en place de béton armé. Dans certains types de sol ou à proximité d’autres structures, des parois de tunnel peuvent être construites avant le début du creusement afin d’empêcher la tranchée de s’effondrer pendant l’excavation. Cela peut se faire en enfonçant des tôles d’acier dans le sol ou en construisant un mur de boue (une tranchée profonde qui est remplie d’argile aqueuse au fur et à mesure que la terre est enlevée). Lorsque la taille souhaitée est atteinte pour une section du mur, une cage de tiges d’armature en acier est descendue dans le mur et du béton est pompé pour déplacer la boue d’argile humide. Lorsque le creusement progresse suffisamment pour que les engins d’excavation soient sous le niveau du sol, des panneaux de surface temporaires peuvent être posés en travers de la tranchée pour permettre à la circulation de la traverser. Lorsque la coque du tunnel est terminée, elle est recouverte par le remplacement de la terre excavée.

La troisième méthode est la méthode descendante. Une paire de murs parallèles est encastrée dans le sol le long du tracé du tunnel en enfonçant des palplanches en acier ou en construisant des murs en coulis. Une tranchée est creusée entre les parois à une profondeur égale à la distance prévue entre la surface et l’intérieur du toit du tunnel. Le toit du tunnel est formé entre les murs en encadrant et en coulant du béton armé au fond de la tranchée peu profonde. Une fois que le toit du tunnel a durci, il est recouvert d’une membrane d’étanchéité et la terre excavée est replacée au-dessus. Des machines d’excavation conventionnelles, telles qu’un chargeur frontal, sont utilisées pour creuser le sol entre les parois diaphragmatiques et sous le toit du tunnel. Lorsqu’une profondeur suffisante a été atteinte, un plancher en béton armé est coulé pour compléter la coque du tunnel.

Avec la méthode du forage et de l’explosion, un jumbo de forage est utilisé pour forer un modèle prédéterminé de trous dans la roche le long de la trajectoire du tunnel. Des charges de dynamite soigneusement planifiées sont insérées dans les trous forés. Les charges sont déclenchées dans un ordre conçu pour briser le matériau sur la trajectoire du tunnel sans endommager outre mesure la roche environnante. L’air circule dans la zone d’explosion pour éliminer les gaz d’explosion et la poussière. Les gravats délogés par l’explosion sont évacués. Des foreuses pneumatiques et des outils manuels sont utilisés pour lisser la surface de la section dynamitée et enlever les morceaux de roche détachés.

L’Eurotunnel.

L’Eurotunnel.La construction du tunnel sous la Manche entre l’Angleterre et la France, un rêve depuis des siècles envisagé et encouragé par Napoléon, a débuté en 1987. Appelé à l’origine le Chunnel et désormais connu sous le nom d’Eurotunnel, il a été achevé en 1994 pour un coût de 13 milliards de dollars. Les deux tunnels ferroviaires (un pour le trafic en direction du nord et un pour le trafic en direction du sud) et le tunnel de service ont chacun une longueur de 50 km et une profondeur moyenne de 46 m sous le fond marin. Il s’agit du premier lien physique entre la Grande-Bretagne et le continent européen. Un service de transport ferroviaire de passagers est assuré, ainsi que le transport par ferry d’automobiles et de camions. Les temps de trajet de Londres à Paris ont été réduits de plus de cinq heures (par la mer) à trois heures via l’Eurotunnel.

Le tunnel de Seikan au Japon a été mis en service en 1988. Ce tunnel de 33mi-(53km-) de long relie la pointe nord de l’île principale du Japon, Honshu, à l’île d’Hokkaido, en passant sous le détroit de Tsugaru. Le tunnel de Seikan est le plus long tunnel sous-marin du monde, impliquant une excavation de 330 pieds (100 m) sous le fond marin à travers un détroit où la mer a jusqu’à 460 pieds (140 m) de profondeur.

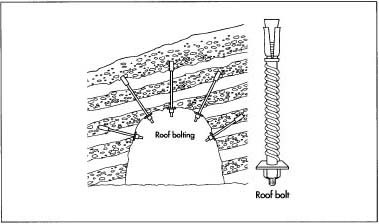

Il est généralement nécessaire de stabiliser et de renforcer la surface de la section nouvellement dynamitée avec un revêtement préliminaire. Une technique consiste à insérer une série de nervures en acier reliées par des entretoises en bois ou en acier. Une autre technique, appelée la nouvelle méthode autrichienne de creusement de tunnels (NATM), consiste à pulvériser la surface avec quelques pouces (plusieurs centimètres) de béton. Dans des conditions géologiques appropriées,

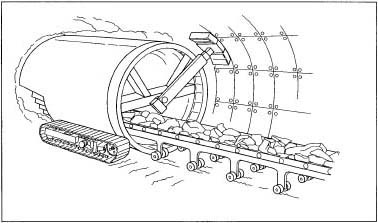

Tunnelage à bouclier.

Tunnelage à bouclier.ce revêtement en « béton projeté » peut être complété par l’insertion de longues tiges d’acier (boulons de roche) dans la roche et le serrage d’écrous contre des plaques d’acier entourant la tête de chaque boulon.

Une cinquième méthode pour retirer les matériaux du tunnel est la méthode du bouclier ou du vérin de tunnel. Certains tunnels sont encore creusés en utilisant un bouclier de type Greathead. Le sommet du bouclier s’étend au-delà des côtés et du fond, fournissant un toit protecteur pour les travailleurs qui creusent en avant du bouclier. Le bord d’attaque du bouclier est tranchant, ce qui lui permet de couper le sol. L’excavation peut se faire à la main ou avec des outils électriques. Les matériaux excédentaires sont renvoyés à travers le bouclier sur un convoyeur ou une bande, chargés dans des chariots et transportés hors du tunnel. Lorsque les ouvriers ont creusé le matériau devant le bouclier jusqu’au sommet, des vérins à l’arrière du bouclier s’appuient sur la section la plus récente du revêtement du tunnel. L’activation des vérins fait avancer le bouclier pour que les ouvriers puissent commencer à creuser une autre section. Une fois que le bouclier a avancé, les vérins sont rétractés, et des segments d’anneau en acier ou en béton armé sont boulonnés en place pour former une section de revêtement permanent pour le tunnel.

Le fonçage de tunnel est une technique similaire, mais le bouclier enfoncé dans le sol est en fait une section préfabriquée de revêtement de tunnel.

Dans la méthode des galeries parallèles, une série de trous parallèles et horizontaux (galeries) sont creusés à l’aide de machines de microtunnelage (les microtunnels sont trop petits pour que des mineurs humains puissent y travailler) telles que des tarières ou des petites versions de TMB. Ces galeries sont remplies ; par exemple, des tuyaux en acier peuvent y être enfoncés, puis les tuyaux sont remplis de coulis. Les galeries remplies forment une arche de protection autour du tracé du tunnel. Des machines d’excavation sont utilisées pour retirer la terre de l’intérieur de l’arche.

La dernière méthode est celle du tunnelier. Les types et la disposition des dispositifs de coupe sur la face du tunnelier sont déterminés par la géologie du site du tunnel. Le front de taille tourne lentement et râpe la roche et le sol devant lui (par exemple, les tunneliers utilisés pour construire le tunnel sous la Manche pouvaient tourner jusqu’à 12 tours par minute dans un sol optimal). Le tunnelier est constamment poussé vers l’avant pour maintenir la face en contact avec sa cible. La pression vers l’avant peut être exercée par des vérins à l’arrière du tunnelier, qui poussent contre la section la plus récente du revêtement du tunnel. Des bras de préhension peuvent également s’étendre vers l’extérieur depuis les côtés du tunnelier et pousser contre les parois rocheuses du tunnel pour maintenir la machine en place pendant que le front de taille est poussé vers l’avant. La boue passe par des trous dans le front de taille et est transportée par un tapis roulant jusqu’à l’arrière du tunnelier, où elle tombe dans des chariots qui la transportent hors du tunnel. De la bentonite peut être pompée dans le front de taille du tunnelier afin de rendre la surface du sol plus exploitable et d’évacuer la boue. Certains tunneliers sont équipés à l’arrière de bras robotisés qui positionnent et fixent des segments de revêtement de tunnel dès que la machine a avancé

Des boulons de toit en acier sont fixés à la roche afin de soutenir le sommet du tunnel.

Des boulons de toit en acier sont fixés à la roche afin de soutenir le sommet du tunnel.une distance suffisante. Dans d’autres cas, le NATM est utilisé pour créer un revêtement préliminaire au fur et à mesure de la progression du tunnelier.

En particulier dans les cas où deux tunneliers creusent l’un vers l’autre à partir des extrémités opposées d’un tunnel, il peut être trop difficile ou trop coûteux de les retirer lorsque le creusement est terminé. Lorsqu’il approche de la fin de sa mission, le tunnelier peut être dirigé à l’écart de la trajectoire du tunnel pour creuser un court épi dans lequel il est scellé de façon permanente.

Revêtement final

-

4 Dans certains cas, le revêtement final est placé pendant le processus d’excavation. Deux exemples sont les tunneliers qui installent des segments de revêtement et les tunnels préfabriqués qui sont mis en place à l’aide de vérins. Dans d’autres cas, un revêtement final doit être construit après l’excavation de l’ensemble du tunnel. L’une des options consiste à couler un revêtement en béton armé sur place. Le coffrage glissant est une technique efficace dans laquelle une section de coffrage est lentement déplacée vers l’avant tandis que le béton est coulé entre elle et la paroi du tunnel ; le béton durcit assez rapidement pour se soutenir lui-même au moment où le coffrage se déplace.

Une deuxième option consiste à installer des segments de revêtement en béton ou en acier préformé, un peu comme le font certains tunneliers. Les segments de revêtement sont construits de telle sorte que plusieurs d’entre eux peuvent être joints pour former un anneau complet de quelques pieds (un mètre ou deux) de large. Une fois qu’un anneau a été boulonné en place, du coulis est injecté entre lui et la paroi du tunnel.

Une troisième option consiste à pulvériser une couche de béton projeté de plusieurs pouces (70 mm ou plus) d’épaisseur sur les parois du tunnel. Une ou deux couches de treillis métallique pourraient être placées en premier pour renforcer le béton projeté, ou des fibres de renforcement pourraient être ajoutées au mélange de béton pour augmenter sa résistance.

Sous-produits/déchets

Parfois, la terre retirée d’un tunnel est simplement jetée dans une décharge. Dans d’autres cas, cependant, elle devient une matière première pour d’autres projets. Par exemple, elle peut être utilisée pour former la couche de base d’une chaussée d’approche ou pour créer des remblais de chaussée pour des accotements plus larges ou un contrôle de l’érosion.

Contrôle de la qualité

En plus de maintenir la stabilité du sol autour du tunnel et d’assurer l’intégrité structurelle du revêtement du tunnel, il faut réaliser un alignement correct du chemin d’excavation. Deux outils précieux sont les capteurs du système de positionnement global (GPS) qui reçoivent des données de localisation précises via des signaux satellites et les systèmes de guidage qui projettent et détectent un faisceau laser dans le tunnel.

L’avenir

Les méthodes d’exploration, les matériaux et les machines sont des domaines possibles d’amélioration. Les ondes sonores transmises par la terre peuvent désormais générer un scanner virtuel du trajet du tunnel, ce qui réduit la nécessité de forer des carottes et des tunnels pilotes. Parmi les exemples de recherche sur les matériaux, citons les outils de coupe plus efficaces et plus durables, le béton dont le taux de durcissement est contrôlé avec plus de précision et les meilleurs processus de modification du sol pour faciliter la coupe, le creusement ou l’enlèvement. Parmi les développements récents en matière de technologie des machines, citons les tunneliers à têtes multiples qui peuvent forer deux ou trois tunnels parallèles simultanément et un tunnelier qui peut tourner un coin jusqu’à 90° pendant la coupe. De meilleures capacités de contrôle à distance pour les machines de creusement amélioreraient la sécurité en réduisant le temps pendant lequel les gens doivent être sous terre pendant le processus de creusement.

Où en savoir plus

Périodiques

Burroughs, Dan, et al. « Depressing Traffic Top-Down ». Génie civil (janvier 1994) : 62.

Campo, David W., et Donald P. Richards. « Tunneling Beneath Cairo ». Civil Engineering (janvier 2000) : 36.

Iseley, Tom. « Microtunneling MARTA ». Engineering (décembre 1991) : 50.

O’Connor, Leo. « Tunneling Under the Channel ». Génie mécanique (décembre 1993) : 60.

Autre

Le tunnel de Cumberland Gap. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (janvier 2000).

« Une brève histoire du tunnelage ». http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (janvier 2000).

« Tunnel Jacking ». Projet Central Artery/Tunnel. http://www.bigdig.com (janvier 2001).

– Loretta Hall