Baggrund

En tunnel er en underjordisk eller undersøisk passage, der primært er vandret. Tunneler med forholdsvis lille diameter bærer forsyningsledninger eller fungerer som rørledninger. Tunneler til personbefordring med jernbane eller bil omfatter ofte to eller tre store, parallelle passager til trafik i modsat retning, servicekøretøjer og nødudgangsveje.

Verdens længste tunnel transporterer vand 170 km fra Delaware-floden til New York City. Den længste personbefordrende tunnel er Seikan Railroad Tunnel. Det er en 53 km lang jernbaneforbindelse med en diameter på 9,7 m (33 m) mellem Japans to største øer, Honshu og Hokkaido.

En af de mest ventede tunneler var tunnelen under Kanalen. Denne tunnel, der stod færdig i 1994, forbinder Storbritannien med Europa gennem tre 31 km (50 km) lange tunneler (to envejstunneler og en servicetunnel). 37 km af tunnelen ligger under vandet.

Historie

Tunneler blev gravet i hånden af flere gamle civilisationer i det indiske område og i Middelhavsområdet. Ud over graveværktøj og kobberstenssave blev der undertiden brugt ild til at opvarme en stenblokering, før man overhældte den med vand for at sprænge den fra hinanden. Cut-and-Cover-metoden – grave en dyb grøft, bygge et tag i en passende højde i grøften og dække grøften over taget (en tunnelbygningsteknik, der stadig anvendes i dag) – blev anvendt i Babylon for 4.000 år siden.

Det første fremskridt, der gik ud over håndgravning, var brugen af krudt til at sprænge en 160 m lang kanaltunnel i Frankrig i 1681. De næste to store fremskridt kom omkring 1850. Nitroglycerin (stabiliseret i form af dynamit) erstattede det mindre kraftfulde sortkrudt ved sprængning af tunneler. Damp og trykluft blev brugt til at drive boremaskiner til at skabe huller til de eksplosive ladninger. Denne mekanisering erstattede efterhånden den manuelle proces, der blev berømt af John Henry, “steel-driving man”, som svingede en 4,4 kg tunge hammer med hver hånd i 12 timer om dagen og hamrede stålmejsler så dybt som 4,2 m (14 ft) ned i solidt bjerg.

Mellem 1820 og 1865 udviklede de britiske ingeniører Marc Brunel og James Greathead flere modeller af et tunnelskjold, som gjorde det muligt for dem at konstruere to tunneler under Themsen. En rektangulær eller cirkulær indhegning (skjoldet) var horisontalt og vertikalt opdelt i flere rum. En mand, der arbejdede i hvert rum, kunne fjerne en planke ad gangen fra skjoldets overflade, grave et par centimeter fremad og sætte planken på plads igen. Når der var blevet gravet plads væk fra hele den forreste overflade, blev skjoldet skubbet fremad, og graveprocessen blev gentaget. Arbejderne bag skjoldet foret tunnelen med mursten eller støbejernsringe.

I 1873 forhindrede den amerikanske tunnelarbejder Clinton Haskins vand i at sive ind i en jernbanetunnel under opførelse under Hudson-floden ved at fylde den med trykluft. Teknikken bruges stadig i dag, selv om den indebærer flere farer. Arbejderne skal tilbringe tid i dekompressionskamre i slutningen af deres vagt – et krav, der begrænser mulighederne for at komme ud af tunnelen i nødstilfælde. Trykket i tunnelen skal nøje afbalanceres med det omgivende jord- og vandtryk; en ubalance medfører, at tunnelen enten kollapser eller sprænger (hvilket efterfølgende giver mulighed for oversvømmelse).

Blød jord er tilbøjelig til at kollapse, og den kan tilstoppe graveudstyr. En måde at stabilisere jorden på er at fryse den ved at cirkulere kølemiddel gennem rør, der er indlejret med mellemrum i hele området. Denne teknik har været anvendt i USA siden begyndelsen af 1900-tallet. En anden teknik til stabilisering og vandtætning, der har været udbredt siden 1970, er at injicere injektionsmørtel (flydende bindemiddel) i jorden eller i brudstenene omkring tunnelruten.

Shotcrete er en flydende beton, der sprøjtes på overflader. Det blev opfundet i 1907 og har siden 1920’erne været anvendt som både foreløbig og endelig foring af tunneler.

I 1931 blev de første borejumbos udtænkt til at grave tunneler, der skulle omlede Colorado River omkring byggepladsen for Hoover-dæmningen. Disse jumbos bestod af 24-30 pneumatiske boremaskiner monteret på en ramme, der var svejset fast på ladet af en lastbil. Moderne jumbos gør det muligt for en enkelt operatør at styre flere boremaskiner, der er monteret på hydraulisk styrede arme. I 1954 opfandt James Robbins under opførelsen af afledningstunneler til opførelsen af en dæmning i South Dakota tunnelboremaskinen (TBM), en cylindrisk anordning med grave- eller skærehoveder monteret på en roterende frontflade, der sliber sten og jord væk, mens maskinen bevæger sig fremad. Moderne TBM’er tilpasses til hvert enkelt projekt ved at tilpasse typerne og placeringen af skærehovederne til stedets geologi; TBM’ens diameter skal også være lig med diameteren af den planlagte tunnel (inklusive foring).

Råmaterialer

De materialer, der anvendes i tunneler, varierer alt efter den udformning og de konstruktionsmetoder, der vælges for hvert projekt. Grout, der anvendes til at stabilisere jorden eller fylde hulrum bag tunnelforingen, kan indeholde forskellige materialer, herunder natriumsilikat, kalk, silikatfume, cement og bentonit (et stærkt absorberende vulkansk ler). Bentonit- og vandopslæmning anvendes også som suspension og transportmedium for muck (affald, der er gravet ud fra tunnelen) og som smøremiddel for genstande, der skubbes gennem tunnelen (f.eks. TBM’er, skjolde). Vand bruges til at kontrollere støv under boringen og efter sprængning, som ofte udføres med et gelatineeksplosivstof med lavt frysepunkt. Saltvand og saltlage eller flydende nitrogen er almindelige kølemidler til stabilisering af blødt terræn ved frysning. Det mest almindelige moderne foringsmateriale, beton forstærket med enten stål eller fibre, kan sprøjtes på, støbes på plads eller præfabrikeres i paneler.

Valg af metode

En tunnels anlægsmetode bestemmes af flere faktorer, herunder geologi, omkostninger og potentielle forstyrrelser af andre aktiviteter. Der kan anvendes forskellige metoder på individuelle tunneler, der er en del af det samme større projekt; f.eks. anvendes der fire forskellige metoder på dele af Bostons Central Artery/Tunnel-projekt.

Fremstillingsprocessen

Forberedelse

- 1 Stedets geologi vurderes ved at undersøge overfladeelementer og underjordiske kerneprøver. Der kan anlægges en pilottunnel med en diameter på ca. en tredjedel af den planlagte hovedtunnel langs hele strækningen for yderligere at evaluere geologien og afprøve den valgte byggemetode. Pilottunnelen kan løbe langs hovedtunnelens forløb og eventuelt forbindes med den med mellemrum for at sikre ventilation, serviceadgang og en flugtvej. Eller pilottunnelen kan udvides til hovedtunnelen.

- 2 Hvis der er behov for jordstabilisering, kan det ske ved at injicere injektion af injektionsmørtel gennem små rør, der er placeret i jorden med mellemrum. Alternativt kan der cirkuleres et kølemiddel gennem rør, der er indstøbt i jorden, for at fryse jorden.

Minedrift

-

3 Der findes syv forskellige metoder til at fjerne materiale fra tunnelbanen. Den første er metoden med nedsænket rør. Arbejderne forbereder et undervandstunnelsted ved at grave en grøft på bunden af vandvejen. Stål- eller armerede betonsektioner af tunnelskallen bygges på tørt land. Hver sektion kan være flere hundrede fod (100 m eller mere) lang. Enderne af sektionen forsegles, og sektionen flyder til tunnelstedet. Sektionen fastgøres til ankre i nærheden af renden, og ballasttanke, der er indbygget i sektionen, oversvømmes. Efterhånden som sektionen synker, føres den på plads i grøften. Sektionen forbindes med den tilstødende, tidligere anbragte sektion, og de plader, der forsegler den pågældende ende af hver sektion, fjernes. En gummipakning mellem de to sektioner sikrer en vandtæt forbindelse.

Ved cut-and-cover-metoden graver arbejderne en grøft, der er stor nok til at indeholde tunnelen og dens skal. Der bygges et kasseformet rør, ofte ved støbning på stedet af armeret beton. I visse jordtyper eller i nærheden af andre konstruktioner kan der bygges tunnelvægge, inden udgravningen begynder, for at forhindre, at renden kollapser under udgravningen. Dette kan ske ved at køre stålplader ned i jorden eller ved at bygge en slamvæg (en dyb grøft, der fyldes med vandholdigt ler, efterhånden som jorden fjernes). Når den ønskede størrelse er opnået for en del af muren, sænkes et bur af armeringsstænger ned i den, og der pumpes beton ind for at fortrænge den våde leropslæmning. Efterhånden som gravearbejdet skrider så langt frem, at gravemaskinerne befinder sig under jordoverfladen, kan der lægges midlertidige overfladeplader hen over grøften for at gøre det muligt for trafikken at passere den. Når tunnelskallen er færdig, dækkes den til med ny opgravet jord.

Den tredje metode er top-down-metoden. Et par parallelle vægge indlejres i jorden langs tunnelens forløb ved at nedlægge stålspunsvægge eller opføre gyllevægge. Der graves en grøft mellem væggene i en dybde, der svarer til den planlagte afstand fra overfladen til tunneltagets inderside. Tunneldækket dannes mellem væggene ved at opstille rammer og støbe armeret beton på bunden af den lave grøft. Efter at tunneldækket er hærdet, dækkes det med en vandtæt membran, og den opgravede jord erstattes over det. Der anvendes konventionelle gravemaskiner, f.eks. en frontlæsser, til at grave jorden ud mellem membranvæggene og under tunneldækket. Når der er nået tilstrækkelig dybde, støbes et armeret betongulv for at færdiggøre tunnelskallen.

Ved bore- og sprængningsmetoden anvendes en borejumbo til at bore et forudbestemt mønster af huller i klippen langs tunnelens forløb. Der indsættes omhyggeligt planlagte dynamitladninger i de borede huller. Sprængladningerne detoneres i en rækkefølge, der er beregnet til at bryde materiale væk fra tunnelens bane uden at beskadige det omgivende bjerg i unødig grad. Der cirkuleres luft gennem sprængningsområdet for at fjerne eksplosionsgasser og støv. Det murbrokker, som sprængningen har flyttet, fjernes. Der anvendes pneumatiske boremaskiner og håndværktøj til at glatte overfladen af den sprængte sektion og fjerne løse klippestykker.

Eurotunnelen.

Eurotunnelen.Byggeriet af tunnelen under den Engelske Kanal mellem England og Frankrig, en drøm i århundreder, som Napoleon havde forestillet sig og tilskyndet til, blev påbegyndt i 1987. Den blev oprindeligt kaldt Chunnel og er nu kendt som Eurotunnel og stod færdig i 1994 til en pris på 13 mia. dollars. De to jernbanetunneler (en for nordgående og en for sydgående trafik) og en servicetunnel er hver 50 km lange og har en gennemsnitlig dybde på 46 m under havbunden. Det er den første fysiske forbindelse mellem Storbritannien og det europæiske kontinent. Der er passagerbefordring med jernbane og færgefart for biler og lastbiler. Rejsetiden fra London til Paris er blevet reduceret fra mere end fem timer (over havet) til tre timer via Eurotunnelen.

Seikan-tunnelen i Japan blev taget i brug i 1988. Den 53 km lange tunnel forbinder den nordlige spids af Japans hovedø Honshu med øen Hokkaido og passerer under Tsugaru-strædet. Seikan-tunnelen er verdens længste undersøiske tunnel, idet den skal udgraves 100 m under havbunden gennem et stræde, hvor havet er op til 140 m dybt.

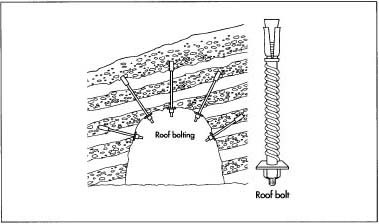

Det er normalt nødvendigt at stabilisere og forstærke overfladen af det nyligt sprængte afsnit med en foreløbig foring. En teknik indebærer, at der indsættes en række stålribber, der er forbundet med træ- eller stålbøjler. En anden teknik, kaldet den nye østrigske tunnelbygningsmetode (NATM), indebærer, at overfladen sprøjtes med et par tommer (flere centimeter) beton. Under passende geologiske forhold kan

Skjoldtunnelering.

Skjoldtunnelering.denne “sprøjtebeton”-foring kan suppleres ved at indsætte lange stålstænger (rockbolte) i klippen og stramme møtrikker mod stålplader, der omgiver hovedet af hver bolt.

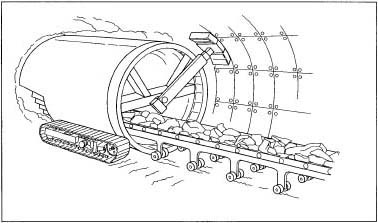

En femte metode til at fjerne materiale fra tunnelen er skjolddrivning eller tunnelopdriftsmetoden. Nogle tunneler graves stadig ved hjælp af et skjold i Greathead-stil. Skjoldets top rager ud over siderne og bunden og danner et beskyttende tag for de arbejdere, der graver foran skjoldet. Den forreste kant af skjoldets top er skarp, så den kan skære gennem jorden. Udgravningen kan foretages i hånden eller med elværktøj. Overskydende materiale føres tilbage gennem skjoldet på et transportbånd eller et bælte, læsses på vogne og trækkes ud af tunnelen. Når arbejderne har gravet materialet ud foran skjoldet så langt ud som til toppen, sættes donkrafterne bag på skjoldet fast mod den senest installerede del af tunnelforingen. Ved at aktivere donkrafterne skubbes skjoldet fremad, så arbejderne kan begynde at grave en ny sektion. Når skjoldet er flyttet fremad, trækkes donkrafterne tilbage, og ringsegmenter af stål eller armeret beton boltes på plads for at danne en sektion af tunnelens permanente foring.

Tunnel jacking er en lignende teknik, men det skjold, der drives gennem jorden, er faktisk en præfabrikeret sektion af en tunnelforing.

Ved paralleldriftsmetoden bores en række parallelle, horisontale huller (drifter) ved hjælp af mikrotunnelboremaskiner (mikrotunneler er for små til, at menneskelige minearbejdere kan arbejde inden i dem), f.eks. snegle eller små versioner af TMB’er. Disse tunneler fyldes; f.eks. kan stålrør drives ind i dem, hvorefter rørene fyldes med injektionsmørtel. De fyldte tunneller danner en beskyttende bue omkring tunnelstien. Udgravningsmaskiner anvendes til at fjerne jorden inde i buen.

Den sidste metode er tunnelboremaskinemetoden. Typerne og placeringen af skæreanordninger på TBM’ens frontflade bestemmes af geologien på tunnelstedet. Foran den roterer langsomt og sliber klippen og jorden foran sig væk (f.eks. kunne de TBM’er, der blev brugt til at bygge tunnelen under Kanalen, rotere op til 12 omdrejninger pr. minut i optimal jordbund). TBM’en skubbes konstant fremad for at holde frontpladen i kontakt med sit mål. Trykket fremad kan udøves af donkrafter bag på TBM’en, som skubber mod den senest installerede del af tunnelforingen. Alternativt kan gribearme strække sig udad fra TBM’ens sider og skubbe mod klippefyldte tunnelvægge for at holde maskinen på plads, mens forpladen skubbes fremad. Mudderet ledes gennem huller i forpladen og transporteres med et transportbånd til bagsiden af TBM’en, hvor det falder ned i vogne, som transporterer det ud af tunnelen. Der kan pumpes bentonit gennem TBM-forsiden for at gøre jordoverfladen mere bearbejdelig og for at transportere mudderet væk. Nogle TBM’er er bagtil udstyret med robotarme, der placerer og fastgør segmenter af tunnelforingen, så snart maskinen har bevæget sig fremad

Tagbolte af stål fastgøres til klippen for at støtte toppen af tunnelen.

Tagbolte af stål fastgøres til klippen for at støtte toppen af tunnelen.en tilstrækkelig afstand. I andre tilfælde bruges NATM til at skabe en foreløbig foring, efterhånden som TBM’en skrider frem.

Især i tilfælde, hvor to TBM’er graver mod hinanden fra modsatte ender af en tunnel, kan det være for vanskeligt eller dyrt at fjerne dem, når gravearbejdet er afsluttet. Når TBM’en nærmer sig afslutningen af sin opgave, kan den styres væk fra tunnelens vej for at grave et kort spor, hvor den er permanent forseglet.

Endelig foring

-

4 I nogle tilfælde anbringes den endelige foring under udgravningen. To eksempler er TBM’er, der installerer foringssegmenter, og præfabrikerede tunneler, der er presset på plads. I andre tilfælde skal en endelig foring anlægges, efter at hele tunnelen er udgravet. En mulighed er at støbe en foring af armeret beton på stedet. Glideformning er en effektiv teknik, hvor en del af formen langsomt flyttes fremad, mens betonen hældes mellem den og tunnelvæggen; betonen hærder hurtigt nok til at bære sig selv, når formen bevæger sig videre.

En anden mulighed er at installere segmenter af præformet beton eller stålforing, ligesom nogle TBM’er gør det. Foringssegmenter er konstrueret således, at flere af dem kan sættes sammen for at danne en komplet ring på et par fod (en meter eller to) i bredden. Når en ring er boltet på plads, sprøjtes der injektionsmørtel ind mellem den og tunnelvæggen.

En tredje mulighed er at sprøjte et lag sprøjtebeton af en tykkelse på 70 mm eller mere på tunnelvæggene. Der kan først anbringes et eller to lag trådnet for at forstærke sprøjtebetonen, eller der kan tilsættes armeringsfibre til betonblandingen for at øge dens styrke.

Biprodukter/affald

Nogle gange bliver den jord, der fjernes fra en tunnel, blot smidt på en losseplads. I andre tilfælde bliver den imidlertid til råmateriale til andre projekter. Den kan f.eks. anvendes til at danne underlaget for en tilkørselsvej eller til at skabe vejbanedæmninger til bredere sidearealer eller erosionsbekæmpelse.

Kvalitetskontrol

Ud over at opretholde jordstabiliteten omkring tunnelen og sikre tunnelforingens strukturelle integritet skal der opnås en korrekt justering af udgravningsvejen. To værdifulde værktøjer er GPS-sensorer (Global Positioning System), der modtager præcise lokaliseringsdata via satellitsignaler, og styresystemer, der projicerer og registrerer en laserstråle i tunnelen.

Fremtiden

Udforskningsmetoder, materialer og maskiner er mulige områder, hvor der kan ske forbedringer. Lydbølger, der transmitteres gennem jorden, kan nu generere en virtuel CAT-scanning af tunnelstien, hvilket reducerer behovet for at bore kerneprøver og pilottunneler. Nogle eksempler på materialeforskning omfatter skæreværktøjer, der er mere effektive og holdbare, beton med mere præcist kontrollerede hærdningshastigheder og bedre processer til at ændre jorden, så den bliver lettere at skære, grave eller fjerne. Den seneste udvikling inden for maskinteknologi omfatter TBM’er med flere hoveder, der kan bore to eller tre parallelle tunneler samtidig, og en TBM, der kan dreje et hjørne op til 90°, mens den skærer. Bedre fjernstyringsmuligheder for gravemaskiner ville forbedre sikkerheden ved at reducere den tid, som folk skal være under jorden under gravningsprocessen.

Hvor kan man få mere at vide

Tidsskrifter

Burroughs, Dan, et al. “Depressing Traffic Top-Down.” Civil Engineering (januar 1994): 62.

Campo, David W., og Donald P. Richards. “Tunneling Beneath Cairo.” Civil Engineering (januar 2000): 36.

Iseley, Tom. “Microtunneling MARTA.” Engineering (december 1991): 50.

O’Connor, Leo. “Tunnelling Under the Channel.” Mechanical Engineering (december 1993): 60.

Andet

The Cumberland Gap Tunnel. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (januar 2000).

“A Short History of Tunnelling”. http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (januar 2000).

“Tunnel Jacking”. Central Artery/Tunnelprojekt. http://www.bigdig.com (januar 2001).

– Loretta Hall

-