Achtergrond

Een tunnel is een ondergrondse of onderzeese doorgang die hoofdzakelijk horizontaal is. In tunnels met een betrekkelijk geringe diameter lopen leidingen van nutsbedrijven of fungeren als pijpleidingen. Tunnels voor personenvervoer per spoor of per auto bestaan vaak uit twee of drie grote, parallelle doorgangen voor verkeer in tegengestelde richting, dienstvoertuigen en nooduitgangen.

De langste tunnel ter wereld voert water 105 mijl (170 km) van de Delaware River naar New York City. De langste personentunnel is de Seikan Railroad Tunnel. Het is een 33 mijl (53 km) lange spoorwegverbinding met een diameter van 9,7 m (32 voet) tussen de twee grootste eilanden van Japan, Honshu en Hokkaido.

Een van de meest verwachte tunnels was de Kanaaltunnel. Deze tunnel, voltooid in 1994, verbindt Groot-Brittannië met Europa door middel van drie, 31-mi (50-km) lange tunnels (twee eenrichtings- en een diensttunnel). Drieëntwintig mijl (37 km) van deze tunnel liggen onder water.

Geschiedenis

Tunnels werden met de hand gegraven door verschillende oude beschavingen in het Indiase en Mediterrane gebied. Naast graafwerktuigen en koperen steenzagen werd soms vuur gebruikt om een rotsobstakel te verhitten alvorens het met water te overgieten om het uit elkaar te scheuren. De cut-and-cover methode – het graven van een diepe geul, het bouwen van een dak op een geschikte hoogte in de geul, en het afdekken van de geul boven het dak (een tunnelbouwtechniek die vandaag de dag nog steeds wordt toegepast) – werd 4.000 jaar geleden in Babylon gebruikt.

De eerste vooruitgang die verder ging dan graven met de hand was het gebruik van buskruit voor het opblazen van een 160 meter lange kanaaltunnel in Frankrijk in 1681. De volgende twee grote ontwikkelingen kwamen rond 1850. Nitroglycerine (gestabiliseerd in de vorm van dynamiet) verving het minder krachtige zwarte kruit bij het opblazen van tunnels. Stoom en perslucht werden gebruikt om boren aan te drijven waarmee gaten werden gemaakt voor de explosieve ladingen. Deze mechanisatie verving uiteindelijk het handmatige proces dat beroemd werd door John Henry, de “steel-driving man”, die 12 uur per dag met elke hand met een voorhamer van 4,4 kg stalen beitels zo diep als 4,2 m (14 ft) in massief gesteente sloeg.

Tussen 1820 en 1865 ontwikkelden de Britse ingenieurs Marc Brunel en James Greathead verschillende modellen van een tunnelschild dat hen in staat stelde twee tunnels onder de rivier de Theems te bouwen. Een rechthoekig of cirkelvormig omhulsel (het schild) werd horizontaal en verticaal in verschillende compartimenten verdeeld. Een man die in elk compartiment werkte, kon telkens een plank van de voorkant van het schild verwijderen, een paar centimeter verder graven en de plank terugplaatsen. Als het hele voorvlak was weggegraven, werd het schild naar voren geschoven en werd het graafproces herhaald. Werklui aan de achterkant van het schild bekleedden de tunnel met bakstenen of gietijzeren ringen.

In 1873 hield de Amerikaanse tunnelgraver Clinton Haskins het binnensijpelen van water in een in aanbouw zijnde spoorwegtunnel onder de Hudson-rivier tegen door deze met perslucht te vullen. De techniek wordt nog steeds gebruikt, hoewel er verschillende gevaren aan verbonden zijn. Werknemers moeten aan het eind van hun diensttijd in decompressiekamers doorbrengen – een vereiste dat de nooduitgangen uit de tunnel beperkt. De druk in de tunnel moet zorgvuldig in evenwicht worden gehouden met de omringende aarde- en waterdruk; een onevenwicht veroorzaakt dat de tunnel ofwel instort ofwel barst (wat vervolgens overstromingen mogelijk maakt).

Zachte grond is instortingsgevoelig en kan graafmachines verstoppen. Een manier om de grond te stabiliseren is deze te bevriezen door koelvloeistof te laten circuleren door pijpen die met tussenpozen in het gebied zijn aangebracht. Deze techniek wordt in de Verenigde Staten al sinds het begin van de 20e eeuw toegepast. Een andere stabilisatie- en waterdichtingstechniek die sinds de jaren zeventig op grote schaal wordt toegepast, is het injecteren van grout (vloeibaar bindmiddel) in de grond of het gebroken gesteente rondom het tunneltracé.

Shotcrete is vloeibaar beton dat op oppervlakken wordt gespoten. Het werd in 1907 uitgevonden en wordt sinds de jaren twintig van de vorige eeuw gebruikt als voor- en eindbekleding van tunnels.

In 1931 werden de eerste boorjumbo’s ontworpen om tunnels te graven die de Colorado rivier zouden omleiden rond de bouwplaats van de Hoover Dam. Deze jumbo’s bestonden uit 24-30 pneumatische boren gemonteerd op een frame gelast aan het bed van een vrachtwagen. Moderne jumbo’s maken het mogelijk dat één enkele operator meerdere boren op hydraulisch gestuurde armen bedient. In 1954 vond James Robbins tijdens de bouw van afleidingstunnels voor de bouw van een stuwdam in Zuid-Dakota de tunnelboormachine (TBM) uit, een cilindervormig apparaat met graaf- of snijkoppen op een roterende voorkant die rots en grond wegslijpt terwijl de machine vooruit kruipt. Moderne TBM’s worden voor elk project op maat gemaakt door het type en de plaatsing van de snijkoppen af te stemmen op de geologie van de locatie; ook moet de diameter van de TBM gelijk zijn aan de diameter van de ontworpen tunnel (inclusief de voering).

Grondstoffen

De in tunnels gebruikte materialen variëren naar gelang van de voor elk project gekozen ontwerp- en bouwmethoden. Grout dat wordt gebruikt om de grond te stabiliseren of om holten achter de tunnelbekleding op te vullen, kan verschillende materialen bevatten, waaronder natriumsilicaat, kalk, silicafume, cement en bentoniet (een sterk absorberende vulkanische klei). Bentoniet-water-slurry wordt ook gebruikt als een suspensie- en transportmedium voor muck (uit de tunnel uitgegraven puin) en als een smeermiddel voor voorwerpen die door de tunnel worden geduwd (b.v. TBM’s, schilden). Water wordt gebruikt om stof tegen te gaan tijdens het boren en na het opblazen, dat vaak gebeurt met een laagvriezend gelatine-explosief. Water-en-zout pekel of vloeibare stikstof zijn gebruikelijke koelmiddelen voor het stabiliseren van zachte grond door bevriezing. Het meest voorkomende moderne bekledingsmateriaal, beton gewapend met staal of vezels, kan erop worden gespoten, ter plaatse worden gegoten, of worden geprefabriceerd in panelen.

Keuze van methode

De bouwmethode van een tunnel wordt bepaald door verschillende factoren, waaronder geologie, kosten en mogelijke verstoring van andere activiteiten. Verschillende methoden kunnen worden gebruikt voor afzonderlijke tunnels die deel uitmaken van hetzelfde grotere project; er worden bijvoorbeeld vier afzonderlijke methoden gebruikt voor delen van het Central Artery/Tunnel-project van Boston.

Het fabricageproces

Voorbereiding

- 1 De geologie van de locatie wordt geëvalueerd door het onderzoeken van oppervlaktekenmerken en monsters van boorkernen onder de grond. Er kan een proeftunnel met een diameter van ongeveer een derde van de geplande hoofdtunnel worden gebouwd langs het gehele traject om de geologie verder te evalueren en de gekozen bouwmethode te testen. De proeftunnel kan naast het traject van de hoofdtunnel lopen en er uiteindelijk op bepaalde plaatsen mee verbonden worden voor ventilatie, toegang voor diensten en een ontsnappingsroute. Of de proeftunnel kan worden vergroot om de hoofdtunnel te produceren.

- 2 Indien de grond moet worden gestabiliseerd, kan dit worden gedaan door injectie van specie door kleine buizen die op regelmatige afstanden in de grond zijn aangebracht. Als alternatief kan een koelmiddel worden gecirculeerd door pijpen die in de grond zijn aangebracht om de grond te bevriezen.

Mijnbouw

-

3 Er worden zeven verschillende methoden gebruikt om materiaal uit het tunneltraject te verwijderen. De eerste is de ondergedompelde-buismethode. Werklui bereiden een onderwatertunnelplaats voor door een geul te graven op de bodem van de waterweg. Op het droge worden stalen of gewapend betonnen secties van de tunnelmantel gebouwd. Elke sectie kan meerdere honderden voet (100 m of meer) lang zijn. De uiteinden van de sectie worden verzegeld en de sectie wordt naar de plaats van de tunnel gedreven. De sectie wordt vastgemaakt aan ankers naast de geul, en ballasttanks die in de sectie zijn ingebouwd, worden onder water gezet. Terwijl de sectie zinkt, wordt zij op haar plaats in de sleuf geleid. De sectie wordt verbonden met de aangrenzende, eerder geplaatste sectie, en de platen die het uiteinde van elke sectie afsluiten worden verwijderd. Een rubberen afdichting tussen de twee secties zorgt voor een waterdichte verbinding.

Bij de cut-and-cover-methode graven arbeiders een sleuf die groot genoeg is om de tunnel en zijn omhulsel te bevatten. Er wordt een doosvormige buis gemaakt, vaak door ter plaatse gewapend beton te gieten. In bepaalde grondsoorten of in de nabijheid van andere constructies kunnen tunnelwanden worden gebouwd voordat met graven wordt begonnen, om te voorkomen dat de sleuf tijdens het graven instort. Dit kan worden gedaan door stalen platen in de grond te slaan of een slurry-muur te bouwen (een diepe sleuf die wordt gevuld met waterige klei terwijl het vuil wordt verwijderd). Wanneer de gewenste grootte voor een deel van de muur is bereikt, wordt een kooi van stalen wapeningstaven erin neergelaten en beton erin gepompt om de natte kleislurrie te verdringen. Wanneer het graven zover gevorderd is dat de graafmachines zich onder het maaiveld bevinden, kunnen tijdelijke oppervlakteplaten over de sleuf worden gelegd om het verkeer door de sleuf te laten rijden. Wanneer de tunnel klaar is, wordt hij bedekt met vervangende uitgegraven grond.

De derde methode is de top-down-methode. Een parallel paar wanden wordt langs het tunneltraject in de grond verankerd door stalen damwanden te slaan of gierwanden te bouwen. Tussen de wanden wordt een sleuf gegraven tot een diepte die gelijk is aan de geplande afstand van het maaiveld tot de binnenzijde van het tunneldak. Het tunneldak wordt tussen de wanden gevormd door de bodem van de ondiepe sleuf te bekisten en in gewapend beton te storten. Nadat het tunneldak is uitgehard, wordt het bedekt met een waterdichtingsmembraan en wordt de uitgegraven grond erboven teruggestort. Conventionele graafmachines, zoals een front-end loader, worden gebruikt om de grond tussen de diepwanden en onder het tunneldak uit te graven. Wanneer voldoende diepte is bereikt, wordt een vloer van gewapend beton gestort om de tunnelmantel te voltooien.

Bij de boor- en blaasmethode wordt een boorjumbo gebruikt om een vooraf bepaald patroon van gaten in het gesteente te boren langs het traject van de tunnel. Zorgvuldig geplande dynamietladingen worden in de geboorde gaten geplaatst. De ladingen worden in een zodanige volgorde tot ontploffing gebracht dat materiaal uit het tunneltraject wordt weggebroken zonder het omringende gesteente al te zeer te beschadigen. Er wordt lucht door het ontploffingsgebied geblazen om explosiegassen en stof te verwijderen. Het puin dat door de explosie is losgekomen, wordt afgevoerd. Pneumatische boren en handgereedschap worden gebruikt om het oppervlak van het gestraalde gedeelte glad te maken en losse stukken rots te verwijderen.

De Eurotunnel.

De Eurotunnel.In 1987 werd begonnen met de bouw van de Engelse Kanaaltunnel tussen Engeland en Frankrijk, een eeuwenlange droom die door Napoleon was uitgedacht en aangemoedigd. Oorspronkelijk bekend als de Chunnel en nu als de Eurotunnel, werd hij voltooid in 1994 tegen een kostprijs van 13 miljard dollar. De twee spoortunnels (één voor noordelijk en één voor zuidelijk verkeer) en één diensttunnel zijn elk 50 km lang en hebben een gemiddelde diepte van 46 m onder de zeebodem. Het is de eerste fysieke verbinding tussen Groot-Brittannië en het Europese continent. Er is een treindienst voor passagiers en een veerdienst voor auto’s en vrachtwagens. De reistijd van Londen naar Parijs is teruggebracht van meer dan vijf uur (over zee) tot drie uur via de Eurotunnel.

De Seikan Tunnel in Japan werd in 1988 in gebruik genomen. De 33 km lange tunnel verbindt de noordpunt van Japans hoofdeiland Honshu met het eiland Hokkaido en loopt onder de Straat Tsugaru door. De Seikan Tunnel is ’s werelds langste onderzeese tunnel, waarbij 330 ft (100 m) onder de zeebodem wordt gegraven door een zeestraat waar de zee tot 460 ft (140 m) diep is.

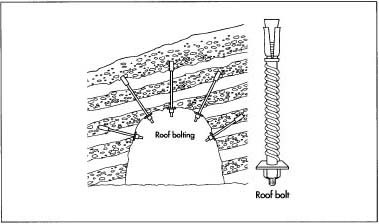

Het is gewoonlijk noodzakelijk het oppervlak van het pas opgeblazen gedeelte te stabiliseren en te versterken met een voorafgaande bekleding. Een van de technieken is het aanbrengen van een reeks stalen ribben, verbonden door houten of stalen beugels. Een andere techniek, de nieuwe Oostenrijkse tunnelmethode (NATM) genoemd, bestaat uit het besproeien van het oppervlak met enkele centimeters beton. Onder de juiste geologische omstandigheden kan

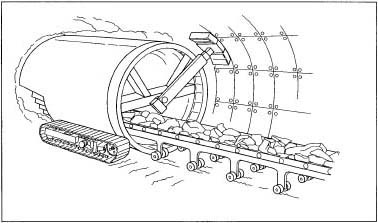

Shield tunneling.

Shield tunneling.deze “shotcrete” bekleding kan worden aangevuld door lange stalen staven (rotsbouten) in de rots te brengen en moeren aan te draaien tegen stalen platen die de kop van elke bout omringen.

Een vijfde methode om materiaal uit de tunnel te verwijderen is de schildrij- of tunnelvijzelmethode. Sommige tunnels worden nog steeds gegraven met behulp van een Greathead-stijl schild. De bovenkant van het schild reikt verder dan de zijkanten en de bodem, en biedt een beschermend dak voor arbeiders die voor het schild graven. De voorrand van de bovenkant van het schild is scherp, zodat het door de grond kan snijden. Het uitgraven kan met de hand of met elektrisch gereedschap gebeuren. Overtollig materiaal wordt via een transportband door het schild teruggevoerd, in karren geladen en uit de tunnel gesleept. Wanneer de arbeiders het materiaal voor het schild tot aan de bovenkant hebben uitgegraven, worden de vijzels aan de achterkant van het schild geschoord tegen het laatst geplaatste deel van de tunnelbekleding. Het activeren van de vijzels duwt het schild naar voren, zodat de arbeiders kunnen beginnen met het uitgraven van een ander stuk. Nadat het schild naar voren is geschoven, worden de vijzels teruggetrokken, en stalen of gewapend betonnen ringsegmenten worden op hun plaats geschroefd om een sectie van permanente voering voor de tunnel te vormen.

Tunnelvijzelen is een soortgelijke techniek, maar het schild dat door de grond wordt gedreven is eigenlijk een geprefabriceerd deel van de tunnelbekleding.

Bij de parallelle drift-methode wordt een reeks parallelle, horizontale gaten (drifts) geboord met behulp van microtunnelmachines (microtunnels zijn te klein voor menselijke mijnwerkers om erin te werken), zoals grondboren of kleine versies van TMB’s. Deze putten worden gevuld; er kunnen bijvoorbeeld stalen buizen in worden geheid en vervolgens worden de buizen gevuld met grout. De gevulde sleuven vormen een beschermende boog rond het tunneltraject. Graafmachines worden gebruikt om de grond binnen de boog te verwijderen.

De laatste methode is de tunnelboormachine-methode. Het type en de opstelling van de snij-inrichtingen op de voorkant van de TBM worden bepaald door de geologie op de plaats van de tunnel. De voorkant draait langzaam rond en maalt het gesteente en de grond ervoor weg (de TBM’s die werden gebruikt voor de bouw van de Kanaaltunnel konden bijvoorbeeld tot 12 omwentelingen per minuut draaien in optimale grond). De TBM wordt voortdurend vooruitgeduwd om de voorkant in contact te houden met het doel. Voorwaartse druk kan worden uitgeoefend door vijzels aan de achterzijde van de TBM die tegen het laatst geplaatste deel van de tunnelbekleding duwen. Een andere mogelijkheid zijn grijparmen aan de zijkanten van de TBM die tegen rotswanden in de tunnel drukken om de machine op haar plaats te houden terwijl de voorkant naar voren wordt geduwd. Muck wordt door gaten in de voorkant van de TBM geleid en via een transportband naar de achterkant van de TBM getransporteerd, waar het in karren valt die het uit de tunnel vervoeren. Bentoniet kan door de TBM-frontwand worden gepompt om het grondoppervlak beter bewerkbaar te maken en de specie af te voeren. Sommige TBM’s zijn aan de achterzijde uitgerust met robotarmen die segmenten van de tunnelbekleding plaatsen en bevestigen zodra de machine vooruit is geschoven

Dakbouten van staal worden aan rotsen bevestigd om de bovenkant van de tunnel te ondersteunen.

Dakbouten van staal worden aan rotsen bevestigd om de bovenkant van de tunnel te ondersteunen.een voldoende afstand. In andere gevallen wordt de NATM gebruikt om een voorlopige bekleding aan te brengen terwijl de TBM voortschrijdt.

Vooral in gevallen waarin twee TBM’s vanaf tegenover elkaar liggende uiteinden van een tunnel naar elkaar toe graven, kan het te moeilijk of te duur zijn om ze te verwijderen wanneer het graven is voltooid. Als het einde van zijn opdracht nadert, kan de TBM van het tunneltraject worden weggestuurd om een korte uitloper te graven waarin hij permanent wordt verzegeld.

Eindbekleding

-

4 In sommige gevallen wordt de eindbekleding tijdens het graafproces geplaatst. Twee voorbeelden zijn TBM’s die voeringssegmenten aanbrengen en geprefabriceerde tunnels die op hun plaats worden gevijzeld. In andere gevallen moet de definitieve bekleding worden aangebracht nadat de hele tunnel is uitgegraven. Een van de opties is het storten van een gewapende betonnen voering op zijn plaats. Slipbekisting is een efficiënte techniek waarbij een bekistingsdeel langzaam naar voren wordt geschoven terwijl het beton tussen het bekistingsdeel en de tunnelwand wordt gegoten; het beton verhardt snel genoeg om zichzelf te ondersteunen tegen de tijd dat de bekisting verder schuift.

Een tweede optie is het aanbrengen van segmenten van voorgevormde betonnen of stalen voering, zoals sommige TBM’s doen. De segmenten van de voering worden zo geconstrueerd dat verscheidene van hen kunnen worden samengevoegd om een volledige ring een paar voet (een meter of twee) breed te vormen. Zodra een ring op zijn plaats is geschroefd, wordt er specie tussen de ring en de tunnelwand geïnjecteerd.

Een derde mogelijkheid is het spuiten van een laag spuitbeton van enkele centimeters (70 mm of meer) dik op de tunnelwanden. Een of twee lagen gaas kunnen eerst worden geplaatst om de shotcrete te versterken, of versterkende vezels kunnen worden toegevoegd aan het betonmengsel om de sterkte te verhogen.

Bijprodukten/Afval

Soms wordt de uit een tunnel verwijderde aarde gewoon op een stortplaats gedumpt. In andere gevallen wordt het echter grondstof voor andere projecten. Zo kan de aarde bijvoorbeeld worden gebruikt om de fundering van een aanvoerweg te vormen of om taluds voor bredere schouders of erosiebestrijding te creëren.

Kwaliteitscontrole

Naast het handhaven van de grondstabiliteit rond de tunnel en het verzekeren van de structurele integriteit van de tunnelbekleding, moet een goede uitlijning van het graafpad worden bereikt. Twee waardevolle hulpmiddelen zijn GPS-sensoren (Global Positioning System) die nauwkeurige plaatsbepalingsgegevens ontvangen via satellietsignalen en geleidingssystemen die een laserstraal in de tunnel projecteren en detecteren.

De toekomst

Exploratiemethoden, materialen en machines zijn mogelijke gebieden voor verbetering. Door de aarde gezonden geluidsgolven kunnen nu een virtuele CAT-scan van het tunneltraject genereren, waardoor er minder boorkernen en piloottunnels nodig zijn. Enkele voorbeelden van materiaalonderzoek zijn snijgereedschappen die doeltreffender en duurzamer zijn, beton met een nauwkeuriger gecontroleerde uithardingssnelheid en betere processen voor het modificeren van grond om deze gemakkelijker te kunnen snijden, graven of verwijderen. Recente ontwikkelingen op het gebied van machinetechnologie zijn onder meer TBM’s met meervoudige koppen die twee of drie parallelle tunnels tegelijk kunnen boren en een TBM die tijdens het boren een hoek tot 90° kan draaien. Betere afstandsbedieningsmogelijkheden voor graafmachines zouden de veiligheid verbeteren doordat mensen minder lang ondergronds hoeven te zijn tijdens het graafproces.

Waar vindt u meer informatie

Periodieken

Burroughs, Dan, et al. “Depressing Traffic Top-Down.” Civil Engineering (januari 1994): 62.

Campo, David W., and Donald P. Richards. “Tunneling Beneath Cairo.” Civiele Techniek (januari 2000): 36.

Iseley, Tom. “Microtunneling MARTA.” Engineering (december 1991): 50.

O’Connor, Leo. “Tunneling Under the Channel.” Werktuigbouwkunde (december 1993): 60.

Overig

De Cumberland Gap Tunnel. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (Januari 2000).

“Een korte geschiedenis van de tunnelbouw.” http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (januari 2000).

“Tunnelvijzelen.” Central Artery/Tunnel Project. http://www.bigdig.com (Januari 2001).

– Loretta Hall