Context

Un tunel este un pasaj subteran sau subacvatic care este în principal orizontal. Cele cu diametrul relativ mic transportă linii de utilități sau funcționează ca conducte. Tunelurile care transportă persoane pe calea ferată sau cu automobilul cuprind adesea două sau trei pasaje mari, paralele, pentru traficul în sens opus, vehiculele de serviciu și rutele de ieșire de urgență.

Cel mai lung tunel din lume transportă apa 105 mi (170 km) către New York City din râul Delaware. Cel mai lung tunel care transportă persoane este tunelul de cale ferată Seikan. Este o legătură feroviară de 33 mi (53 km) lungime și 32 de picioare (9,7 m) diametru între cele mai mari două insule ale Japoniei, Honshu și Hokkaido.

Unul dintre cele mai așteptate tuneluri a fost Tunelul Canalului Mânecii. Finalizat în 1994, acest tunel leagă Marea Britanie de Europa prin trei tuneluri cu o lungime de 31 de mile (50 km) (două cu sens unic și un tunel de serviciu). Douăzeci și trei de mile (37 km) din acest tunel sunt sub apă.

Istorie

Tunelurile au fost săpate manual de mai multe civilizații antice din regiunile indiană și mediteraneană. Pe lângă uneltele de săpat și ferăstraiele de cupru pentru roci, uneori se folosea focul pentru a încălzi un obstacol de rocă înainte de a-l stropi cu apă pentru a-l sparge. Metoda „taie și acoperă” – săparea unui șanț adânc, construirea unui acoperiș la o înălțime corespunzătoare în interiorul șanțului și acoperirea șanțului deasupra acoperișului (o tehnică de săpare a tunelurilor folosită și astăzi) – a fost folosită în Babilon acum 4.000 de ani.

Primul progres dincolo de săparea manuală a fost utilizarea prafului de pușcă pentru a dinamita un tunel de canal lung de 515 picioare (160 m) în Franța, în 1681. Următoarele două progrese majore au apărut în jurul anului 1850. Nitroglicerina (stabilizată sub formă de dinamită) a înlocuit pulberea neagră, mai puțin puternică, în dinamitarea tunelurilor. Aburul și aerul comprimat au fost folosite pentru a acționa burghie pentru a crea găuri pentru încărcăturile explozive. Această mecanizare a înlocuit în cele din urmă procesul manual făcut celebru de John Henry, „omul care conduce oțelul”, care mișca un ciocan de baros de 4,4 kg cu fiecare mână timp de 12 ore pe zi, introducând dălți de oțel până la o adâncime de 4,2 m în roca solidă.

Între 1820 și 1865, inginerii britanici Marc Brunel și James Greathead au dezvoltat mai multe modele de scut de tunelare care le-a permis să construiască două tuneluri pe sub râul Tamisa. O incintă dreptunghiulară sau circulară (scutul) era împărțită pe orizontală și pe verticală în mai multe compartimente. Un om care lucra în fiecare compartiment putea îndepărta câte o scândură pe rând de pe fața scutului, săpa înainte cu câțiva centimetri și înlocuia scândura. După ce se săpa spațiu pe toată suprafața frontală, scutul era împins înainte, iar procesul de săpare se repeta. Muncitorii din spatele scutului căptușeau tunelul cu cărămizi sau inele din fontă.

În 1873, tunelistul american Clinton Haskins a împiedicat apa să se infiltreze într-un tunel de cale ferată aflat în construcție sub râul Hudson, umplându-l cu aer comprimat. Tehnica este folosită și astăzi, deși prezintă mai multe pericole. Muncitorii trebuie să petreacă timp în camere de decompresie la sfârșitul turei lor – o cerință care limitează ieșirile de urgență din tunel. Presiunea din interiorul tunelului trebuie să fie atent echilibrată cu presiunea pământului și a apei din jur; un dezechilibru face ca tunelul fie să se prăbușească, fie să se spargă (ceea ce permite ulterior inundarea).

Solul moale este predispus la prăbușire și poate bloca echipamentul de săpătură. O modalitate de a stabiliza solul este de a-l îngheța prin circulația lichidului de răcire prin țevi încorporate la intervale de timp în toată zona. Această tehnică a fost folosită în Statele Unite încă de la începutul anilor 1900. O altă tehnică de stabilizare și impermeabilizare – utilizată pe scară largă începând cu anii 1970 – constă în injectarea de chit (agent de lipire lichid) în sol sau în roca fracturată din jurul traseului tunelului.

Betonul proiectat este un beton lichid care este pulverizat pe suprafețe. Inventat în 1907, a fost utilizat atât ca o căptușeală preliminară, cât și ca o căptușeală finală pentru tuneluri începând cu anii 1920.

În 1931, au fost concepute primele jaloane de foraj pentru a săpa tuneluri care să devieze râul Colorado în jurul șantierului de construcție a barajului Hoover. Aceste jumbos erau alcătuite din 24-30 de burghie pneumatice montate pe un cadru sudat pe platforma unui camion. Jumbos-urile moderne permit unui singur operator să controleze mai multe burghie montate pe brațe controlate hidraulic. În 1954, în timp ce construia tuneluri de deviere pentru construcția unui baraj în Dakota de Sud, James Robbins a inventat mașina de forat tuneluri (TBM), un dispozitiv cilindric cu capete de săpat sau de tăiat montate pe o față frontală rotativă care macină roca și solul pe măsură ce mașina înaintează. TBM-urile moderne sunt personalizate pentru fiecare proiect prin adaptarea tipurilor și dispunerii capetelor de tăiere la geologia locului; de asemenea, diametrul TBM-ului trebuie să fie egal cu diametrul tunelului proiectat (inclusiv căptușeala acestuia).

Materii prime

Materialele utilizate în tuneluri variază în funcție de metodele de proiectare și de construcție alese pentru fiecare proiect. Mortarul utilizat pentru a stabiliza solul sau pentru a umple golurile din spatele căptușelii tunelului poate conține diverse materiale, inclusiv silicat de sodiu, var, fum de silice, ciment și bentonită (o argilă vulcanică foarte absorbantă). Suspensia de bentonită și apă este, de asemenea, utilizată ca mediu de suspensie și de transport pentru noroi (moloz (resturi excavate din tunel) și ca lubrifiant pentru obiectele care sunt împinse prin tunel (de exemplu, TBM-uri, scuturi). Apa este utilizată pentru a controla praful în timpul forajului și după dinamitare, care se face adesea cu un exploziv gelatinos cu îngheț scăzut. Saramura de apă și sare sau azotul lichid sunt agenți frigorifici obișnuiți pentru stabilizarea solului moale prin înghețare. Cel mai comun material modern de căptușeală, betonul armat fie cu oțel, fie cu fibre, poate fi pulverizat, turnat pe loc sau prefabricat în panouri.

Alegerea metodei

Metoda de construcție a unui tunel este determinată de mai mulți factori, inclusiv geologia, costul și potențiala perturbare a altor activități. Metode diferite pot fi folosite la tuneluri individuale care fac parte din același proiect mai mare; de exemplu, patru metode separate sunt folosite la porțiuni din proiectul Central Artery/Tunnel din Boston.

Procesul de fabricație

Pregătirea

- 1 Geologia sitului este evaluată prin examinarea caracteristicilor de suprafață și a probelor de carotaj din subsol. Un tunel pilot cu un diametru de aproximativ o treime din cel al tunelului principal planificat poate fi construit de-a lungul întregului traseu pentru a evalua în continuare geologia și pentru a testa metoda de construcție selectată. Tunelul pilot poate să se desfășoare de-a lungul traseului tunelului principal și, în cele din urmă, să fie conectat la acesta la anumite intervale pentru a asigura ventilația, accesul la servicii și o cale de evacuare. Sau tunelul pilot poate fi lărgit pentru a produce tunelul principal.

- 2 În cazul în care este necesară stabilizarea solului, aceasta se poate face prin injectarea de chit prin conducte mici plasate în pământ la intervale. Alternativ, se poate face să circule un agent frigorific prin țevi înglobate în sol pentru a îngheța solul.

Minerit

-

3 Există șapte metode diferite utilizate pentru a îndepărta materialul de pe traseul tunelului. Prima este metoda tubului imersat. Muncitorii pregătesc amplasamentul unui tunel subacvatic prin săparea unui șanț pe fundul cursului de apă. Secțiunile din oțel sau beton armat ale învelișului tunelului sunt construite pe uscat. Fiecare secțiune poate avea o lungime de câteva sute de picioare (100 m sau mai mult). Capetele secțiunii sunt sigilate, iar secțiunea este plutită până la locul de amplasare a tunelului. Secțiunea este legată de ancorele adiacente șanțului, iar rezervoarele de balast construite în secțiune sunt inundate. Pe măsură ce secțiunea se scufundă, aceasta este ghidată în șanț. Secțiunea este conectată la secțiunea adiacentă, plasată anterior, iar plăcile care sigilează capătul respectiv al fiecărei secțiuni sunt îndepărtate. O garnitură de cauciuc între cele două secțiuni asigură o conexiune etanșă.

În metoda „cut-and-cover”, muncitorii sapă un șanț suficient de mare pentru a conține tunelul și învelișul acestuia. Se construiește un tub în formă de cutie, adesea prin turnarea pe loc a betonului armat. În anumite tipuri de sol sau în imediata apropiere a altor structuri, pereții tunelului pot fi construiți înainte de începerea săpăturii pentru a împiedica prăbușirea șanțului în timpul excavației. Acest lucru se poate face prin înfigerea unor plăci de oțel în pământ sau prin construirea unui zid de suspensie (un șanț adânc care este umplut cu argilă apoasă pe măsură ce se îndepărtează pământul). Atunci când se atinge dimensiunea dorită pentru o secțiune de zid, se coboară o cușcă de bare de armare din oțel și se pompează beton pentru a deplasa suspensia de argilă umedă. Pe măsură ce săpăturile avansează suficient de mult pentru ca utilajele de excavare să se afle sub nivelul solului, se pot amplasa panouri de suprafață temporare peste șanț pentru a permite circulația pe acesta. Când învelișul tunelului a fost finalizat, acesta este acoperit prin înlocuirea solului excavat.

Cea de-a treia metodă este metoda de sus în jos. O pereche de pereți paraleli sunt înglobați în pământ de-a lungul traseului tunelului prin înfigerea de palplanșe de oțel sau prin construirea de pereți de suspensie. Între pereți se sapă un șanț la o adâncime egală cu distanța planificată de la suprafață până la interiorul acoperișului tunelului. Acoperișul tunelului este format între pereți prin încadrarea și turnarea de beton armat pe fundul șanțului de mică adâncime. După ce acoperișul tunelului s-a întărit, acesta este acoperit cu o membrană de impermeabilizare, iar pământul excavat este înlocuit deasupra acestuia. Utilajele de excavare convenționale, cum ar fi un încărcător frontal, sunt folosite pentru a excava solul dintre pereții diafragmatici și sub acoperișul tunelului. Atunci când s-a ajuns la o adâncime suficientă, se toarnă o podea din beton armat pentru a completa învelișul tunelului.

În cazul metodei „drill-and-blast” se folosește un jumbo de foraj pentru a fora un model prestabilit de găuri în rocă de-a lungul traseului tunelului. În găurile forate se introduc încărcături de dinamită atent planificate. Încărcăturile sunt detonate într-o secvență concepută pentru a desprinde materialul de pe traseul tunelului fără a deteriora în mod nejustificat roca înconjurătoare. Aerul circulă prin zona de explozie pentru a elimina gazele de explozie și praful. Molozul dislocat de explozie este transportat. Se utilizează burghie pneumatice și unelte manuale pentru a netezi suprafața secțiunii explodate și pentru a îndepărta bucățile de rocă desprinse.

Eurotunelul.

Eurotunelul.Construcția tunelului de sub Canalul Mânecii între Anglia și Franța, un vis de secole imaginat și încurajat de Napoleon, a început în 1987. Denumit inițial Chunnel și cunoscut acum sub numele de Eurotunel, a fost finalizat în 1994, cu un cost de 13 miliarde de dolari. Cele două tuneluri feroviare (unul pentru traficul spre nord și unul pentru traficul spre sud) și un tunel de serviciu au fiecare o lungime de 50 km și o adâncime medie de 46 m sub fundul mării. Este prima legătură fizică între Marea Britanie și continentul european. Sunt asigurate servicii de transport feroviar de pasageri, precum și transportul de automobile și camioane. Timpii de călătorie de la Londra la Paris au fost reduși de la mai mult de cinci ore (pe mare) la trei ore prin Eurotunel.

Tunelul Seikan din Japonia a fost pus în funcțiune în 1988. Tunelul, cu o lungime de 53 km, leagă extremitatea nordică a insulei principale a Japoniei, Honshu, de insula Hokkaido, trecând pe sub strâmtoarea Tsugaru. Tunelul Seikan este cel mai lung tunel submarin din lume, implicând excavarea la 100 m (330 ft) sub fundul mării, traversând o strâmtoare în care marea are o adâncime de până la 140 m (460 ft).

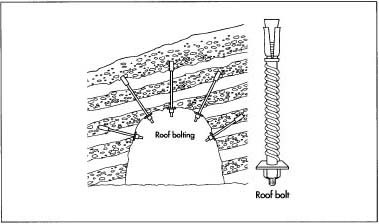

De obicei, este necesar să se stabilizeze și să se consolideze suprafața secțiunii nou-explodate cu o căptușeală preliminară. O tehnică presupune inserarea unei serii de nervuri de oțel conectate prin bretele din lemn sau oțel. O altă tehnică, numită noua metodă austriacă de tunelare (NATM), presupune pulverizarea suprafeței cu câțiva centimetri (câțiva centimetri) de beton. În condiții geologice adecvate,

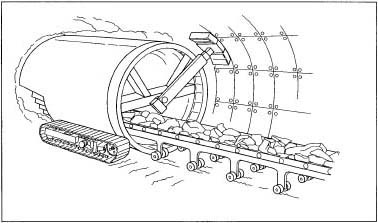

Tunelarea cu scut.

Tunelarea cu scut.această căptușeală cu „beton proiectat” poate fi suplimentată prin introducerea unor tije lungi de oțel (șuruburi de rocă) în rocă și strângerea piulițelor împotriva plăcilor de oțel care înconjoară capul fiecărui șurub.

O a cincea metodă de îndepărtare a materialului din tunel este metoda de împingere a scutului sau metoda „tunnel jacking”. Unele tuneluri sunt încă săpate cu ajutorul unui scut de tip Greathead. Partea superioară a scutului se extinde dincolo de părțile laterale și de fund, oferind un acoperiș de protecție pentru lucrătorii care sapă în fața scutului. Marginea anterioară a vârfului scutului este ascuțită, astfel încât poate tăia solul. Excavarea se poate face manual sau cu scule electrice. Materialul în exces este trecut înapoi prin scut pe un transportor sau pe o bandă, încărcat în cărucioare și scos din tunel. Atunci când muncitorii au săpat materialul din fața scutului până la limita superioară, cricurile din spatele scutului sunt sprijinite de cea mai recentă secțiune de căptușeală a tunelului instalată. Activarea cricurilor împinge scutul înainte, astfel încât muncitorii pot începe săparea unei alte secțiuni. După ce scutul s-a deplasat înainte, cricurile sunt retrase, iar segmentele inelare din oțel sau beton armat sunt fixate cu șuruburi pentru a forma o secțiune de căptușeală permanentă pentru tunel.

Ridicarea tunelului cu cricuri este o tehnică similară, dar scutul care este împins prin pământ este de fapt o secțiune prefabricată de căptușeală a tunelului.

În metoda drifturilor paralele, o serie de găuri orizontale paralele (drifturi) sunt forate cu ajutorul unor utilaje de microtunelizare (microtunelurile sunt prea mici pentru ca minerii umani să lucreze în interiorul lor), cum ar fi burlane sau versiuni mici ale TMB-urilor. Aceste galerii sunt umplute; de exemplu, pot fi introduse în ele țevi de oțel și apoi țevile sunt umplute cu chit. Galeriile umplute formează un arc de protecție în jurul traseului tunelului. Se folosesc utilaje de excavare pentru a îndepărta pământul din interiorul arcului.

Metoda finală este metoda mașinii de forat tuneluri. Tipurile și dispunerea dispozitivelor de tăiere de pe fața TBM-ului sunt determinate de geologia de la locul de amplasare a tunelului. Fața se rotește încet și macină roca și solul din fața sa (de exemplu, TBM-urile utilizate pentru construirea tunelului de sub Canalul Mânecii se puteau roti până la 12 rotații pe minut în sol optim). TBM-ul este împins în mod constant înainte pentru a menține fața în contact cu ținta sa. Presiunea înainte poate fi exercitată de cricurile din partea din spate a TBM-ului care împing împotriva celei mai recente secțiuni instalate a căptușelii tunelului. În mod alternativ, brațele de prindere se pot extinde spre exterior din părțile laterale ale TBM și pot împinge împotriva pereților stâncoși ai tunelului pentru a menține utilajul pe loc în timp ce frontul este împins înainte. Noroiul este trecut prin găurile din front și este transportat cu o bandă transportoare până în partea din spate a TBM, unde cade în cărucioare care îl transportă în afara tunelului. Bentonita poate fi pompată prin fața TBM pentru a face suprafața solului mai ușor de prelucrat și pentru a transporta noroiul. Unele TBM-uri sunt echipate în partea din spate cu brațe robotizate care poziționează și atașează segmente de căptușeală a tunelului imediat ce mașina s-a deplasat înainte

Bolțurile de acoperiș din oțel sunt fixate pe stâncă pentru a susține partea superioară a tunelului.

Bolțurile de acoperiș din oțel sunt fixate pe stâncă pentru a susține partea superioară a tunelului.o distanță suficientă. În alte cazuri, NATM-ul este utilizat pentru a crea o căptușeală preliminară pe măsură ce TBM-ul avansează.

Mai ales în cazurile în care două TBM-uri sapă una spre cealaltă de la capetele opuse ale unui tunel, poate fi prea dificil sau prea costisitor să le îndepărtezi atunci când săpătura este finalizată. Pe măsură ce se apropie de finalul misiunii sale, TBM-ul poate fi îndepărtat de la traseul tunelului pentru a săpa un scurt pinten în care este sigilat permanent.

Căptușeală finală

-

4 În unele cazuri, căptușeala finală este plasată în timpul procesului de excavare. Două exemple sunt TBM-urile care instalează segmente de căptușeală și tunelurile prefabricate care sunt puse în poziție cu cricuri. În alte cazuri, o căptușeală finală trebuie să fie construită după ce întregul tunel este excavat. O opțiune este turnarea pe loc a unei căptușeli din beton armat. Cofrarea prin alunecare este o tehnică eficientă în care o secțiune de cofraj este deplasată încet înainte, în timp ce betonul este turnat între aceasta și peretele tunelului; betonul se întărește suficient de repede pentru a se susține singur până în momentul în care cofrajul merge mai departe.

O a doua opțiune este de a instala segmente de beton preformat sau de căptușeală din oțel, așa cum fac unele TBM-uri. Segmentele de căptușeală sunt construite astfel încât mai multe dintre ele să poată fi îmbinate pentru a forma un inel complet cu o lățime de câțiva picioare (un metru sau doi). Odată ce un inel a fost înșurubat în poziție, se injectează chit între acesta și peretele tunelului.

O a treia opțiune este de a pulveriza un strat de beton proiectat cu o grosime de câțiva centimetri (70 mm sau mai mult) pe pereții tunelului. Unul sau două straturi de plasă de sârmă ar putea fi plasate mai întâi pentru a consolida betonul proiectat, sau fibre de armare ar putea fi adăugate la amestecul de beton pentru a-i crește rezistența.

Produse secundare/deșeuri

Uneori, pământul îndepărtat dintr-un tunel este pur și simplu aruncat într-o groapă de gunoi. În alte cazuri, însă, acesta devine materie primă pentru alte proiecte. De exemplu, poate fi folosit pentru a forma stratul de bază pentru un drum de acces sau pentru a crea terasamente de șosea pentru umeri mai largi sau pentru controlul eroziunii.

Controlul calității

Pe lângă menținerea stabilității solului în jurul tunelului și asigurarea integrității structurale a căptușelii tunelului, trebuie să se realizeze o aliniere corectă a căii de excavare. Două instrumente valoroase sunt senzorii sistemului de poziționare globală (GPS) care primesc date precise de localizare prin semnale de satelit și sistemele de ghidare care proiectează și detectează un fascicul laser în interiorul tunelului.

Viitorul

Metodele de explorare, materialele și utilajele sunt posibile domenii de îmbunătățire. Undele sonore transmise prin pământ pot genera acum o scanare CAT virtuală a traseului tunelului, reducând necesitatea de a fora carote și de a realiza tuneluri pilot. Unele exemple de cercetare în domeniul materialelor implică unelte de tăiere mai eficiente și mai durabile, beton cu rate de întărire mai precis controlate și procese mai bune de modificare a solului pentru a-l face mai ușor de tăiat, săpat sau îndepărtat. Printre evoluțiile recente în tehnologia utilajelor se numără TBM-urile cu mai multe capete care pot fora simultan două sau trei tuneluri paralele și un TBM care poate întoarce un colț cu până la 90° în timpul tăierii. Capacități mai bune de control de la distanță pentru utilajele de excavare ar îmbunătăți siguranța prin reducerea timpului în care oamenii trebuie să stea sub pământ în timpul procesului de excavare.

Unde puteți afla mai multe

Publicații periodice

Burroughs, Dan, et al. „Depressing Traffic Top-Down”. Civil Engineering (ianuarie 1994): 62.

Campo, David W., și Donald P. Richards. „Tunneling Beneath Cairo”. Civil Engineering (ianuarie 2000): 36.

Iseley, Tom. „Microtunneling MARTA”. Engineering (decembrie 1991): 50.

O’Connor, Leo. „Tuneling Under the Channel”. Mechanical Engineering (decembrie 1993): 60.

Altele

Tunelul Cumberland Gap. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (ianuarie 2000).

„O scurtă istorie a construcției de tuneluri”. http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (ianuarie 2000).

„Tunnel Jacking”. Proiectul arterei centrale/ tunelului. http://www.bigdig.com (ianuarie 2001).

– Loretta Hall

.