Background

Un tunnel è un passaggio sotterraneo o subacqueo che è principalmente orizzontale. Quelli di diametro relativamente piccolo trasportano linee di utilità o funzionano come condutture. Le gallerie che trasportano persone su rotaia o in automobile spesso comprendono due o tre grandi passaggi paralleli per il traffico in direzione opposta, veicoli di servizio e vie d’uscita d’emergenza.

Il tunnel più lungo del mondo porta l’acqua per 105 miglia (170 km) a New York City dal fiume Delaware. Il tunnel più lungo per il trasporto di persone è il Seikan Railroad Tunnel. È un collegamento ferroviario lungo 33 m (53 km) e con un diametro di 32 piedi (9,7 m) tra le due isole più grandi del Giappone, Honshu e Hokkaido.

Uno dei tunnel più attesi era il tunnel della Manica. Completato nel 1994, questo tunnel collega la Gran Bretagna all’Europa attraverso tre tunnel lunghi 31 miglia (50 km) (due a senso unico e uno di servizio). Ventitre miglia (37 km) di questo tunnel sono sott’acqua.

Storia

I tunnel erano scavati a mano da diverse civiltà antiche nelle regioni dell’India e del Mediterraneo. Oltre agli strumenti di scavo e alle seghe da roccia di rame, il fuoco veniva talvolta utilizzato per riscaldare un’ostruzione rocciosa prima di inzupparla d’acqua per spaccarla. Il metodo cut-and-cover – scavare una trincea profonda, costruire un tetto ad un’altezza appropriata all’interno della trincea, e coprire la trincea sopra il tetto (una tecnica di scavo di tunnel ancora oggi) – era usato in Babilonia 4.000 anni fa.

Il primo progresso oltre lo scavo a mano fu l’uso della polvere da sparo per far saltare un tunnel di canale lungo 515 piedi (160 m) in Francia nel 1681. I successivi due grandi progressi arrivarono intorno al 1850. La nitroglicerina (stabilizzata sotto forma di dinamite) sostituì la meno potente polvere nera nel brillamento dei tunnel. Il vapore e l’aria compressa furono usati per alimentare i trapani per creare i fori per le cariche esplosive. Questa meccanizzazione alla fine sostituì il processo manuale reso famoso da John Henry, “l’uomo che guidava l’acciaio”, che faceva oscillare una mazza da 10 libbre (4,4 kg) con ogni mano per 12 ore al giorno, battendo scalpelli d’acciaio fino a 4,2 m (14 ft) nella roccia solida.

Tra il 1820 e il 1865, gli ingegneri britannici Marc Brunel e James Greathead svilupparono diversi modelli di uno scudo da tunnel che permise loro di costruire due gallerie sotto il fiume Tamigi. Un recinto rettangolare o circolare (lo scudo) era diviso orizzontalmente e verticalmente in diversi compartimenti. Un uomo che lavorava in ogni compartimento poteva rimuovere un’asse alla volta dalla faccia dello scudo, scavare in avanti di qualche centimetro e sostituire l’asse. Quando lo spazio era stato scavato via dall’intera superficie anteriore, lo scudo veniva spinto in avanti e il processo di scavo veniva ripetuto. Gli operai sul retro dello scudo rivestivano il tunnel con mattoni o anelli di ghisa.

Nel 1873, il tunneler americano Clinton Haskins impedì all’acqua di infiltrarsi in una galleria ferroviaria in costruzione sotto il fiume Hudson riempiendola di aria compressa. La tecnica è usata ancora oggi, anche se presenta diversi pericoli. I lavoratori devono passare del tempo nelle camere di decompressione alla fine del loro turno, un requisito che limita le uscite di emergenza dal tunnel. La pressione all’interno del tunnel deve essere attentamente bilanciata con la pressione della terra e dell’acqua circostante; uno squilibrio provoca il crollo o lo scoppio del tunnel (che successivamente permette l’inondazione).

Il terreno morbido è incline al collasso e può intasare le attrezzature di scavo. Un modo per stabilizzare il terreno è quello di congelarlo facendo circolare del refrigerante attraverso dei tubi incorporati a intervalli in tutta l’area. Questa tecnica è stata usata negli Stati Uniti fin dai primi anni del 1900. Un’altra tecnica di stabilizzazione e impermeabilizzazione, ampiamente utilizzata dagli anni ’70, consiste nell’iniettare boiacca (agente legante liquido) nel terreno o nella roccia fratturata che circonda il percorso della galleria.

Lo Shotcrete è un calcestruzzo liquido che viene spruzzato sulle superfici. Inventato nel 1907, è stato usato sia come rivestimento preliminare che finale per le gallerie dagli anni ’20.

Nel 1931, i primi jumbo di perforazione furono ideati per scavare le gallerie che avrebbero deviato il fiume Colorado attorno al cantiere della diga di Hoover. Questi jumbo consistevano in 24-30 trivelle pneumatiche montate su un telaio saldato al letto di un camion. I jumbo moderni permettono a un singolo operatore di controllare diverse trivelle montate su bracci controllati idraulicamente. Nel 1954, durante la costruzione di tunnel di deviazione per la costruzione di una diga nel Sud Dakota, James Robbins inventò la TBM (Tunnel Boring Machine), un dispositivo cilindrico con teste di scavo o di taglio montate su una faccia anteriore rotante che macina via roccia e terreno mentre la macchina avanza. Le moderne TBM sono personalizzate per ogni progetto facendo corrispondere i tipi e la disposizione delle teste di taglio alla geologia del sito; inoltre, il diametro della TBM deve essere uguale al diametro del tunnel progettato (incluso il suo rivestimento).

Materie prime

I materiali utilizzati nelle gallerie variano a seconda del design e dei metodi di costruzione scelti per ogni progetto. La malta utilizzata per stabilizzare il terreno o riempire i vuoti dietro il rivestimento della galleria può contenere vari materiali, tra cui silicato di sodio, calce, fumo di silice, cemento e bentonite (un’argilla vulcanica altamente assorbente). Lo slurry di bentonite e acqua è anche usato come mezzo di sospensione e trasporto per il muck (detriti scavati dalla galleria) e come lubrificante per gli oggetti che vengono spinti attraverso la galleria (ad esempio, TBM, scudi). L’acqua è usata per controllare la polvere durante la perforazione e dopo il brillamento, che è spesso fatto con un esplosivo gelatinoso a bassa temperatura. L’acqua e la salamoia di sale o l’azoto liquido sono refrigeranti comuni per stabilizzare il terreno morbido tramite il congelamento. Il materiale di rivestimento moderno più comune, il calcestruzzo rinforzato con acciaio o fibre, può essere spruzzato sopra, gettato sul posto, o prefabbricato in pannelli.

Scelta del metodo

Il metodo di costruzione di una galleria è determinato da diversi fattori, tra cui la geologia, il costo e il potenziale disturbo di altre attività. Metodi diversi possono essere usati su gallerie individuali che fanno parte dello stesso progetto più grande; per esempio, quattro metodi separati vengono usati su porzioni del progetto Central Artery/Tunnel di Boston.

Il processo di fabbricazione

Preparazione

- 1 La geologia del sito viene valutata esaminando le caratteristiche della superficie e i campioni di carote del sottosuolo. Una galleria pilota di circa un terzo del diametro della galleria principale prevista può essere costruita lungo l’intero percorso per valutare ulteriormente la geologia e testare il metodo di costruzione selezionato. Il tunnel pilota può correre lungo il percorso del tunnel principale e alla fine essere collegato ad esso a intervalli per fornire ventilazione, accesso ai servizi e una via di fuga. Oppure il tunnel pilota può essere allargato per produrre il tunnel principale.

- 2 Se è richiesta la stabilizzazione del suolo, può essere fatta iniettando malta attraverso piccoli tubi posti nel terreno a intervalli. In alternativa, un refrigerante può essere fatto circolare attraverso tubi incorporati nel terreno per congelare il terreno.

Mining

-

3 Ci sono sette diversi metodi usati per rimuovere il materiale dal percorso della galleria. Il primo è il metodo del tubo immerso. I lavoratori preparano un sito di tunnel sottomarino scavando una trincea sul fondo del corso d’acqua. Le sezioni in acciaio o in cemento armato del guscio del tunnel sono costruite sulla terraferma. Ogni sezione può essere lunga diverse centinaia di piedi (100 m o più). Le estremità della sezione sono sigillate, e la sezione viene fatta galleggiare fino al sito del tunnel. La sezione è legata ad ancoraggi adiacenti alla trincea, e i serbatoi di zavorra costruiti nella sezione sono allagati. Mentre la sezione affonda, viene guidata in posizione nella trincea. La sezione è collegata alla sezione adiacente, precedentemente posizionata, e le piastre che sigillano l’estremità di ogni sezione vengono rimosse. Una guarnizione di gomma tra le due sezioni assicura una connessione stagna.

Nel metodo cut-and-cover i lavoratori scavano una trincea abbastanza grande da contenere il tunnel e il suo guscio. Viene costruito un tubo a forma di scatola, spesso mediante getto in opera di cemento armato. In certi tipi di terreno o in prossimità di altre strutture, le pareti della galleria possono essere costruite prima dell’inizio dello scavo per evitare che la trincea crolli durante lo scavo. Questo può essere fatto conficcando lamiere d’acciaio nel terreno o costruendo un muro di fango (una trincea profonda che viene riempita di argilla acquosa mentre la terra viene rimossa). Quando si raggiunge la dimensione desiderata per una sezione di muro, una gabbia di tondini d’acciaio viene calata al suo interno e il calcestruzzo viene pompato per spostare il fango di argilla bagnata. Quando lo scavo progredisce abbastanza da permettere ai macchinari di scavo di essere sotto il livello del terreno, possono essere posati dei pannelli temporanei di superficie attraverso la trincea per permettere al traffico di muoversi attraverso di essa. Quando il guscio della galleria è stato completato, viene coperto sostituendo il terreno scavato.

Il terzo metodo è il metodo top-down. Una coppia di muri paralleli sono incassati nel terreno lungo il percorso del tunnel guidando paletti d’acciaio o costruendo muri di fango. Una trincea viene scavata tra le pareti per una profondità pari alla distanza prevista dalla superficie all’interno del tetto della galleria. Il tetto della galleria viene formato tra le pareti incorniciando e versando cemento armato sul fondo della trincea poco profonda. Dopo che il tetto della galleria si è indurito, viene coperto con una membrana impermeabilizzante e il terreno scavato viene sostituito sopra di esso. Per scavare il terreno tra le pareti del diaframma e sotto il tetto della galleria si usano macchine da scavo convenzionali, come un caricatore frontale. Quando è stata raggiunta una profondità sufficiente, viene versato un pavimento in cemento armato per completare il guscio della galleria.

Con il metodo drill-and-blast si usa un jumbo di perforazione per praticare uno schema predeterminato di fori nella roccia lungo il percorso della galleria. Cariche di dinamite accuratamente pianificate vengono inserite nei fori praticati. Le cariche vengono fatte esplodere in una sequenza progettata per staccare il materiale dal percorso della galleria senza danneggiare eccessivamente la roccia circostante. L’aria viene fatta circolare attraverso l’area dell’esplosione per rimuovere i gas dell’esplosione e la polvere. Le macerie rimosse dall’esplosione vengono trascinate via. I trapani pneumatici e gli strumenti manuali sono usati per lisciare la superficie della sezione fatta esplodere e rimuovere i pezzi di roccia sciolti.

L’Eurotunnel.

L’Eurotunnel.La costruzione del tunnel della Manica tra l’Inghilterra e la Francia, un sogno di secoli immaginato e incoraggiato da Napoleone, è stato iniziato nel 1987. Originariamente chiamato Chunnel e ora conosciuto come Eurotunnel, è stato completato nel 1994 al costo di 13 miliardi di dollari. I due tunnel ferroviari (uno per il traffico verso nord e uno per quello verso sud) e un tunnel di servizio sono lunghi 50 km e hanno una profondità media di 46 m sotto il fondo marino. È il primo collegamento fisico tra la Gran Bretagna e il continente europeo. Il servizio ferroviario passeggeri è fornito, così come il traghettamento di automobili e camion. I tempi di viaggio da Londra a Parigi sono stati ridotti da più di cinque ore (via mare) a tre ore attraverso l’Eurotunnel.

Il tunnel Seikan in Giappone è stato messo in servizio nel 1988. Il tunnel, lungo 33 miglia (53 km), collega la punta settentrionale dell’isola principale del Giappone, Honshu, con l’isola di Hokkaido, passando sotto lo stretto di Tsugaru. Il Seikan Tunnel è il tunnel sottomarino più lungo del mondo, con uno scavo di 100 m sotto il fondo marino attraverso uno stretto dove il mare è profondo fino a 140 m.

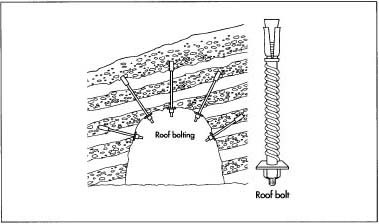

Di solito è necessario stabilizzare e rinforzare la superficie della sezione appena scavata con un rivestimento preliminare. Una tecnica prevede l’inserimento di una serie di costole d’acciaio collegate da rinforzi in legno o acciaio. Un’altra tecnica, chiamata il nuovo metodo austriaco di tunneling (NATM), comporta la spruzzatura della superficie con pochi pollici (diversi centimetri) di cemento. In condizioni geologiche appropriate,

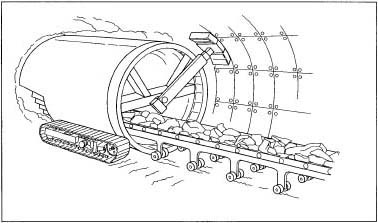

Shield tunneling.

Shield tunneling.questo rivestimento in “shotcrete” può essere completato inserendo lunghe aste d’acciaio (bulloni da roccia) nella roccia e stringendo i dadi contro le piastre d’acciaio che circondano la testa di ogni bullone.

Un quinto metodo per rimuovere il materiale dalla galleria è il metodo di guida a scudo o tunnel jacking. Alcune gallerie sono ancora scavate usando uno scudo stile Greathead. La parte superiore dello scudo si estende oltre i lati e il fondo, fornendo un tetto protettivo per i lavoratori che scavano in anticipo rispetto allo scudo. Il bordo anteriore della parte superiore dello scudo è affilato in modo da poter tagliare il terreno. Lo scavo può essere fatto a mano o con utensili elettrici. Il materiale in eccesso viene fatto passare indietro attraverso lo scudo su un nastro trasportatore, caricato su carrelli e trascinato fuori dalla galleria. Quando gli operai hanno scavato il materiale davanti allo scudo fino a quando la parte superiore si estende, i martinetti sul retro dello scudo sono sostenuti contro la sezione più recente del rivestimento della galleria. L’attivazione dei martinetti spinge lo scudo in avanti in modo che gli operai possano iniziare a scavare un’altra sezione. Dopo che lo scudo si è spostato in avanti, i martinetti vengono ritirati e i segmenti ad anello in acciaio o cemento armato vengono imbullonati in posizione per formare una sezione di rivestimento permanente della galleria.

Il sollevamento del tunnel è una tecnica simile, ma lo scudo che viene spinto attraverso il terreno è in realtà una sezione prefabbricata di rivestimento del tunnel.

Nel metodo della deriva parallela, una serie di fori orizzontali paralleli (derivazioni) sono scavati usando macchinari per il microtunneling (le microtunnel sono troppo piccole perché i minatori umani possano lavorare all’interno) come coclee o piccole versioni di TMB. Queste gallerie vengono riempite; per esempio, possono essere inseriti dei tubi d’acciaio e poi i tubi vengono riempiti di malta. Le gallerie riempite formano un arco protettivo intorno al percorso della galleria. Le macchine di scavo sono usate per rimuovere il terreno dall’interno dell’arco.

L’ultimo metodo è quello della macchina perforatrice di tunnel. I tipi e la disposizione dei dispositivi di taglio sul fronte della TBM sono determinati dalla geologia del sito della galleria. Il fronte ruota lentamente e macina via la roccia e il terreno davanti a sé (ad esempio, le TBM usate per costruire il tunnel della Manica potevano ruotare fino a 12 giri al minuto in un terreno ottimale). La TBM è costantemente spinta in avanti per mantenere il fronte in contatto con il suo obiettivo. La pressione in avanti può essere esercitata da martinetti nella parte posteriore della TBM che spingono contro la sezione più recente del rivestimento della galleria. In alternativa, i bracci di presa possono estendersi verso l’esterno dai lati della TBM e spingere contro le pareti rocciose della galleria per tenere la macchina in posizione mentre il fronte viene spinto in avanti. Il letame viene fatto passare attraverso i fori nel fronte e trasportato da un nastro trasportatore fino alla parte posteriore della TBM, dove cade in carrelli che lo trasportano fuori dalla galleria. La bentonite può essere pompata attraverso il fronte della TBM per rendere la superficie del terreno più lavorabile e per portare via il letame. Alcune TBM sono dotate nella parte posteriore di bracci robotici che posizionano e attaccano segmenti di rivestimento della galleria non appena la macchina è avanzata

I bulloni del tetto in acciaio sono fissati alla roccia per sostenere la parte superiore della galleria.

I bulloni del tetto in acciaio sono fissati alla roccia per sostenere la parte superiore della galleria.una distanza sufficiente. In altri casi, il NATM viene utilizzato per creare un rivestimento preliminare mentre la TBM avanza.

Soprattutto nei casi in cui due TBM scavano l’una verso l’altra dalle estremità opposte di una galleria, può essere troppo difficile o costoso rimuoverle quando lo scavo è completato. Quando si avvicina alla fine della sua missione, la TBM può essere allontanata dal percorso della galleria per scavare un breve sperone in cui è permanentemente sigillata.

Rivestimento finale

-

4 In alcuni casi, il rivestimento finale è posto durante il processo di scavo. Due esempi sono le TBM che installano segmenti di rivestimento e le gallerie prefabbricate che vengono spinte in posizione. In altri casi, un rivestimento finale deve essere costruito dopo che l’intera galleria è stata scavata. Un’opzione è quella di versare un rivestimento in cemento armato sul posto. Lo Slipforming è una tecnica efficiente in cui una sezione di forma viene lentamente spostata in avanti mentre il calcestruzzo viene versato tra essa e la parete della galleria; il calcestruzzo si indurisce abbastanza rapidamente da sostenere se stesso nel momento in cui la forma avanza.

Una seconda opzione è quella di installare segmenti di calcestruzzo preformato o di rivestimento in acciaio, proprio come fanno alcune TBM. I segmenti di rivestimento sono costruiti in modo che diversi di loro possono essere uniti per formare un anello completo di pochi piedi (un metro o due) di larghezza. Una volta che un anello è stato imbullonato in posizione, la malta viene iniettata tra esso e la parete della galleria.

Una terza opzione è quella di spruzzare uno strato di calcestruzzo di diversi pollici (70 mm o più) di spessore sulle pareti del tunnel. Uno o due strati di rete metallica possono essere posizionati prima per rinforzare il calcestruzzo proiettato, o fibre di rinforzo possono essere aggiunte alla miscela di calcestruzzo per aumentarne la forza.

Sottoprodotti/Rifiuti

A volte la terra rimossa da una galleria viene semplicemente gettata in una discarica. In altri casi, tuttavia, diventa materia prima per altri progetti. Per esempio, può essere usata per formare la base di una carreggiata di avvicinamento o per creare terrapieni stradali per spalle più larghe o per il controllo dell’erosione.

Controllo qualità

Oltre a mantenere la stabilità del terreno intorno alla galleria e a garantire l’integrità strutturale del rivestimento della galleria, è necessario ottenere un corretto allineamento del percorso di scavo. Due strumenti preziosi sono i sensori del sistema di posizionamento globale (GPS) che ricevono dati di localizzazione precisi tramite segnali satellitari e i sistemi di guida che proiettano e rilevano un raggio laser all’interno della galleria.

Il futuro

I metodi di esplorazione, i materiali e i macchinari sono possibili aree di miglioramento. Le onde sonore trasmesse attraverso la terra possono ora generare una TAC virtuale del percorso del tunnel, riducendo la necessità di effettuare carotaggi e tunnel pilota. Alcuni esempi di ricerca sui materiali riguardano strumenti di taglio più efficaci e durevoli, calcestruzzo con tassi di indurimento più precisamente controllati e processi migliori per modificare il terreno per renderlo più facile da tagliare, scavare o rimuovere. I recenti sviluppi nella tecnologia delle macchine includono TBM a testa multipla che possono scavare due o tre tunnel paralleli simultaneamente e una TBM che può girare un angolo fino a 90° durante il taglio. Migliori capacità di controllo remoto per le macchine di scavo migliorerebbero la sicurezza riducendo la quantità di tempo in cui le persone devono stare sottoterra durante il processo di scavo.

Dove saperne di più

Periodici

Burroughs, Dan, et al. “Depressing Traffic Top-Down.” Ingegneria Civile (gennaio 1994): 62.

Campo, David W., e Donald P. Richards. “Tunneling Beneath Cairo.” Ingegneria Civile (gennaio 2000): 36.

Iseley, Tom. “Microtunneling MARTA.” Engineering (dicembre 1991): 50.

O’Connor, Leo. “Tunneling sotto la Manica”. Ingegneria meccanica (dicembre 1993): 60.

Altro

Il tunnel del Cumberland Gap. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (Gennaio 2000).

“Una breve storia del tunnelling”. http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (gennaio 2000).

“Tunnel Jacking”. Progetto Central Artery/Tunnel. http://www.bigdig.com (gennaio 2001).

– Loretta Hall