Bakgrund

En tunnel är en underjordisk eller undervattens passage som huvudsakligen är horisontell. Tunnlar med relativt liten diameter bär ledningar eller fungerar som rörledningar. Tunnlar som transporterar människor på järnväg eller med bil innehåller ofta två eller tre stora, parallella passager för trafik i motsatt riktning, servicefordon och nödutgångar.

Världens längsta tunnel transporterar vatten 170 km till New York City från Delawarefloden. Den längsta personburna tunneln är Seikan Railroad Tunnel. Det är en 53 km lång järnvägstunnel med en diameter på 9,7 m mellan Japans två största öar, Honshu och Hokkaido.

En av de mest efterlängtade tunnlarna var kanaltunneln. Tunneln, som färdigställdes 1994, förbinder Storbritannien med Europa genom tre 31 km (50 km) långa tunnlar (två enkelriktade och en servicetunnel). Tjugotre mil (37 km) av tunneln ligger under vatten.

Historia

Tunnlar grävdes för hand av flera gamla civilisationer i Indien och Medelhavsområdet. Förutom gräveredskap och stensågar av koppar användes ibland eld för att värma upp ett stenhinder innan det överöses med vatten för att spräcka sönder det. Metoden att skära och täcka – gräva ett djupt dike, bygga ett tak på lämplig höjd i diket och täcka diket ovanför taket (en tunnelbyggnadsteknik som fortfarande används idag) – användes i Babylon för 4 000 år sedan.

Det första framsteget utöver handgrävning var användningen av krut för att spränga en 160 meter lång kanaltunnel i Frankrike 1681. De nästa två stora framstegen kom omkring 1850. Nitroglycerin (stabiliserat i form av dynamit) ersatte det mindre kraftfulla svartkrutet vid sprängning av tunnlar. Ånga och tryckluft användes för att driva borrar för att skapa hål för sprängladdningarna. Denna mekanisering ersatte så småningom den manuella process som blev berömd av John Henry, den ”ståldrivande mannen”, som svängde en 4,4 kg tung slägga med varje hand i 12 timmar om dagen och slog stålmejslar så djupt som 4,2 m (14 fot) i fast berg.

Mellan 1820 och 1865 utvecklade de brittiska ingenjörerna Marc Brunel och James Greathead flera modeller av en tunnelsköld som gjorde det möjligt för dem att bygga två tunnlar under floden Themsen. En rektangulär eller cirkulär inhägnad (skölden) delades horisontellt och vertikalt i flera avdelningar. En man som arbetade i varje avdelning kunde ta bort ett plank i taget från sköldens yta, gräva några centimeter framåt och sätta tillbaka plankan. När utrymme hade grävts bort från hela den främre ytan sköts skölden framåt och grävningsprocessen upprepades. Arbetarna på baksidan av skölden fodrade tunneln med tegelstenar eller gjutjärnsringar.

1873 hindrade den amerikanske tunnelbyggaren Clinton Haskins vatten från att sippra in i en järnvägstunnel som höll på att byggas under Hudsonfloden genom att fylla den med tryckluft. Tekniken används fortfarande idag, även om den medför flera faror. Arbetarna måste tillbringa tid i dekompressionskammare i slutet av sitt skift – ett krav som begränsar nödutgångarna från tunneln. Trycket i tunneln måste noggrant balanseras med det omgivande jord- och vattentrycket; en obalans gör att tunneln antingen kollapsar eller spricker (vilket sedan möjliggör översvämningar).

Mjuk jord är benägen att kollapsa och kan täppa till grävutrustning. Ett sätt att stabilisera jorden är att frysa den genom att cirkulera kylvätska genom rör som är inbäddade med jämna mellanrum över hela området. Denna teknik har använts i USA sedan början av 1900-talet. En annan teknik för stabilisering och vattentäthet, som använts allmänt sedan 1970-talet, är att injicera injektionsmassa (flytande bindemedel) i marken eller i den spruckna berggrunden som omger tunnelns sträckning.

Shotcrete är en flytande betong som sprutas på ytor. Den uppfanns 1907 och har använts som både preliminär och slutlig beklädnad av tunnlar sedan 1920-talet.

1931 utformades de första borrjumbos för att gräva tunnlar som skulle leda om Coloradofloden runt byggplatsen för Hoover-dammen. Dessa jumbos bestod av 24-30 pneumatiska borrmaskiner monterade på en ram som svetsats fast på en lastbils lastplatta. Med moderna jumbos kan en enda förare styra flera borrmaskiner som är monterade på hydrauliskt styrda armar. När James Robbins 1954 byggde avledningstunnlar för att bygga en damm i South Dakota uppfann han tunnelborrmaskinen (TBM), en cylindrisk anordning med gräv- eller skärhuvuden monterade på en roterande framsida som slipar bort sten och jord när maskinen kryper framåt. Moderna TBM:er anpassas för varje projekt genom att man anpassar typen och placeringen av skärhuvudena till platsens geologi. TBM:ns diameter måste också vara lika stor som diametern på den planerade tunneln (inklusive dess foder).

Råvaror

De material som används i tunnlar varierar med den utformning och de konstruktionsmetoder som väljs för varje projekt. Grout som används för att stabilisera jorden eller fylla håligheter bakom tunnelfoderet kan innehålla olika material, bland annat natriumsilikat, kalk, silikastoft, cement och bentonit (en mycket absorberande vulkanisk lera). Bentonit- och vattenslam används också som suspension och transportmedium för muck (skräp som grävs ut från tunneln) och som smörjmedel för föremål som skjuts genom tunneln (t.ex. TBM:er, sköldar). Vatten används för att kontrollera damm under borrning och efter sprängning, som ofta sker med ett lågfrysande gelatinsprängämne. Vatten- och saltsaltsalt eller flytande kväve är vanliga kylmedel för att stabilisera mjuk mark genom frysning. Det vanligaste moderna fodermaterialet, betong förstärkt med antingen stål eller fiber, kan sprutas på, gjutas på plats eller prefabriceras i paneler.

Val av metod

En tunnels byggmetod bestäms av flera faktorer, bland annat geologi, kostnad och eventuella störningar av annan verksamhet. Olika metoder kan användas för enskilda tunnlar som ingår i samma större projekt; till exempel används fyra olika metoder för delar av Bostons projekt Central Artery/Tunnel.

Tillverkningsprocessen

Förberedelse

- 1 Platsens geologi utvärderas genom att undersöka ytliga egenskaper och underjordiska kärnprover. En pilottunnel med ungefär en tredjedel av den planerade huvudtunnelns diameter kan byggas längs hela sträckan för att ytterligare utvärdera geologin och testa den valda konstruktionsmetoden. Pilottunneln kan löpa längs huvudtunnelns sträckning och så småningom anslutas till den med jämna mellanrum för att ge ventilation, tillgång till service och en utrymningsväg. Eller så kan pilottunneln utvidgas för att ge upphov till huvudtunneln.

- 2 Om markstabilisering krävs kan det göras genom att injicera injekteringsmassa genom små rör som placeras i marken med jämna mellanrum. Alternativt kan ett köldmedium cirkulera genom rör som är inbäddade i marken för att frysa jorden.

Gruvdrift

-

3 Det finns sju olika metoder som används för att ta bort material från tunnelbanan. Den första är metoden med nedsänkt rör. Arbetarna förbereder en undervattenstunnelplats genom att gräva ett dike på botten av vattenvägen. Stål- eller armerade betongsektioner av tunnelskalet byggs på torra land. Varje sektion kan vara flera hundra fot (100 m eller mer) lång. Sektionens ändar förseglas och sektionen flyter till tunnelplatsen. Sektionen fästs vid ankare i anslutning till diket och ballasttankar som byggts in i sektionen fylls med vatten. När sektionen sjunker styrs den på plats i diket. Sektionen ansluts till den intilliggande, tidigare placerade sektionen och plåtarna som förseglar ändan av varje sektion avlägsnas. En gummitätning mellan de två sektionerna garanterar en vattentät anslutning.

I cut-and-cover-metoden gräver arbetarna ett dike som är tillräckligt stort för att innehålla tunneln och dess skal. Ett lådformigt rör byggs, ofta genom gjutning på plats av armerad betong. I vissa jordarter eller i närheten av andra konstruktioner kan tunnelväggar byggas innan grävningen påbörjas för att förhindra att diket kollapsar under grävningen. Detta kan göras genom att man driver in stålplåtar i marken eller bygger en slamvägg (ett djupt dike som fylls med vattenhaltig lera när jorden avlägsnas). När den önskade storleken har uppnåtts för en del av väggen sänks en bur med armeringsstänger av stål ner i den och betong pumpas in för att tränga undan den våta lerslammet. När grävarbetet fortskrider tillräckligt långt för att grävmaskinerna ska kunna ligga under marknivån kan tillfälliga ytplattor läggas ut över diket för att trafiken ska kunna röra sig över det. När tunnelns skal är färdigbyggd täcks den av ny uppgrävd jord.

Den tredje metoden är den uppifrån och ner-metoden. Ett parallellt par väggar förankras i marken längs tunnelns sträckning genom att man slår ner stålspont eller bygger gödselväggar. Ett dike grävs mellan väggarna till ett djup som är lika stort som det planerade avståndet från ytan till insidan av tunneltaket. Tunnelns tak bildas mellan väggarna genom att man bygger och gjuter armerad betong på botten av det grunda diket. När tunneltaket har härdat täcks det med ett vattentätt membran och den uppgrävda jorden ersätts över det. Konventionella grävmaskiner, t.ex. en frontlastare, används för att gräva ut jorden mellan membranväggarna och under tunneltaket. När tillräckligt djup har uppnåtts gjuts ett armerat betonggolv för att slutföra tunnelns skal.

Med borr- och sprängmetoden används en borrjumbo för att borra ett förutbestämt mönster av hål i berget längs tunnelns väg. Noggrant planerade dynamitladdningar sätts in i de borrade hålen. Sprängladdningarna detoneras i en sekvens som är utformad för att bryta bort material från tunnelns väg utan att skada det omgivande berget i onödan. Luft cirkuleras genom sprängningsområdet för att avlägsna explosionsgaser och damm. Det skräp som sprängningarna förskjutit bort transporteras bort. Pneumatiska borrar och handverktyg används för att jämna ut ytan på den sprängda sektionen och avlägsna lösa stenbitar.

Eurotunneln.

Eurotunneln.Byggandet av tunneln under Engelska kanalen mellan England och Frankrike, en dröm i århundraden som Napoleon hade tänkt sig och uppmuntrat, påbörjades 1987. Den kallades ursprungligen Chunnel och är nu känd som Eurotunnel och stod färdig 1994 till en kostnad av 13 miljarder dollar. De två järnvägstunnlarna (en för norrgående och en för södergående trafik) och en servicetunnel är vardera 50 km långa och har ett genomsnittligt djup på 46 m under havsbotten. Det är den första fysiska länken mellan Storbritannien och den europeiska kontinenten. Det finns passagerartrafik på järnväg samt färjetrafik för bilar och lastbilar. Restiden från London till Paris har minskat från mer än fem timmar (över havet) till tre timmar via Eurotunneln.

Seikan-tunneln i Japan togs i bruk 1988. Den 33 mil (53 km) långa tunneln förbinder nordspetsen av Japans huvudö Honshu med ön Hokkaido och passerar under Tsugaru-sundet. Seikan-tunneln är världens längsta undervattenstunnel och innebär att den grävs 100 meter under havsbotten genom ett sund där havet är upp till 140 meter djupt.

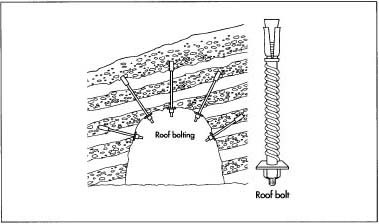

Det är vanligtvis nödvändigt att stabilisera och förstärka ytan på den nyligen sprängda sektionen med ett preliminärt foder. En teknik innebär att man sätter in en serie stålribbor som förbinds med trä- eller stålförstärkningar. En annan teknik, som kallas den nya österrikiska tunnelbyggnadsmetoden (NATM), innebär att ytan sprutas med några tum (flera centimeter) betong. Under lämpliga geologiska förhållanden kan

Sköldtunneldrivning användas.

Sköldtunneldrivning användas.denna ”sprutbetong”-beklädnad kan kompletteras genom att långa stålstavar (bergbultar) förs in i berget och muttrar dras åt mot stålplattor som omger huvudet på varje bult.

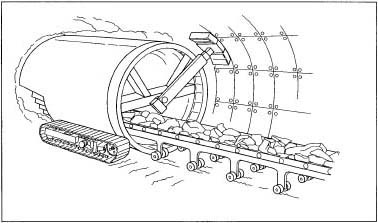

En femte metod för att avlägsna material från tunneln är sköldkörning eller tunnelplockning. Vissa tunnlar grävs fortfarande med hjälp av en sköld i Greathead-stil. Sköldens överdel sträcker sig över sidorna och botten och ger ett skyddande tak för de arbetare som gräver före skölden. Sköldens främre kant är skarp så att den kan skära genom jorden. Grävningen kan göras för hand eller med hjälp av elverktyg. Överskottsmaterialet förs tillbaka genom skölden på ett transportband eller band, lastas på vagnar och transporteras ut ur tunneln. När arbetarna har grävt ut materialet framför skölden så långt som toppen sträcker sig, stöttas domkrafterna på baksidan av skölden mot den senast installerade delen av tunnelfodret. Genom att aktivera domkrafterna skjuts skölden framåt så att arbetarna kan börja gräva en ny sektion. När skölden har flyttats framåt dras domkrafterna in och ringsegment av stål eller armerad betong bultas fast på plats för att bilda en sektion av tunnelens permanenta foder.

Tunneljacking är en liknande teknik, men skölden som drivs genom marken är i själva verket en prefabricerad sektion av tunnelfoder.

I metoden med parallell drift borras en serie parallella, horisontella hål (drift) med hjälp av mikrotunnelmaskiner (mikrotunnlar är för små för att mänskliga gruvarbetare ska kunna arbeta i dem), t.ex. skruvmejslar eller små versioner av TMB:er. Dessa hål fylls, t.ex. kan stålrör drivas in i dem och sedan packas rören med injekteringsbruk. De fyllda gångarna bildar en skyddande båge runt tunnelbanan. Grävmaskiner används för att ta bort jorden innanför bågen.

Den sista metoden är tunnelborrningsmetoden. Typ och placering av skärande anordningar på TBM:s front bestäms av geologin på tunnelplatsen. Tunneln roterar långsamt och slipar bort berget och jorden framför den (t.ex. kunde TBM:erna som användes för att bygga tunneln under Engelska kanalen rotera upp till 12 varv per minut i optimal jordmån). TBM:n skjuts ständigt framåt för att hålla ytan i kontakt med målet. Trycket framåt kan utövas av domkrafter på baksidan av TBM:n som trycker mot den senast installerade sektionen av tunnelfodret. Alternativt kan griparmarmarna sträcka sig utåt från TBM:s sidor och trycka mot steniga tunnelväggar för att hålla maskinen på plats medan frontlinjen skjuts framåt. Dynga passerar genom hålen i fronten och transporteras med hjälp av ett transportband till baksidan av TBM:n, där den faller ner i vagnar som transporterar den ut ur tunneln. Bentonit kan pumpas genom TBM-ytan för att göra markytan mer bearbetningsbar och för att transportera bort slammet. Vissa TBM:er är utrustade baktill med robotarmar som placerar och fäster segment av tunnelfoderet så snart maskinen har rört sig framåt

Takbultar av stål fästs i berget för att stödja tunnelns överdel.

Takbultar av stål fästs i berget för att stödja tunnelns överdel.ett tillräckligt långt avstånd. I andra fall används NATM för att skapa ett preliminärt foder medan TBM:n framskrider.

Särskilt i fall där två TBM:er gräver mot varandra från motsatta ändar av en tunnel kan det vara för svårt eller dyrt att ta bort dem när grävarbetet är avslutat. När TBM:n närmar sig slutet av sitt uppdrag kan den styras bort från tunnelns väg för att gräva en kort utlöpare där den är permanent förseglad.

Slutbeläggning

-

4 I vissa fall placeras slutbeläggningen under grävningsprocessen. Två exempel är TBM:er som installerar foder segment och prefabricerade tunnlar som är på plats med hjälp av domkraft. I andra fall måste en slutlig beklädnad anläggas efter det att hela tunneln har grävts. Ett alternativ är att gjuta ett foder av armerad betong på plats. Slipforming är en effektiv teknik där en sektion av formen sakta flyttas framåt medan betongen gjuts mellan den och tunnelväggen; betongen härdar snabbt nog för att stödja sig själv när formen flyttas vidare.

Ett andra alternativ är att installera segment av förformad betong eller stålfoder, ungefär som vissa TBM:er gör. Föringssegmenten är konstruerade så att flera av dem kan sammanfogas för att bilda en komplett ring som är några fot (en meter eller två) bred. När en ring har bultats fast på plats injiceras injekteringsmassa mellan den och tunnelväggen.

Ett tredje alternativ är att spruta ett flera tum (70 mm eller mer) tjockt lager sprutbetong på tunnelväggarna. Ett eller två lager trådnät kan placeras först för att förstärka sprutbetongen, eller så kan armeringsfibrer tillsättas i betongblandningen för att öka dess hållfasthet.

Biprodukter/avfall

Ibland slängs den jord som avlägsnas från en tunnel helt enkelt på en soptipp. I andra fall blir den dock till råmaterial för andra projekt. Den kan till exempel användas för att bilda grundskiktet för en tillfartsväg eller för att skapa vägbankar för bredare sidor eller erosionsskydd.

Kvalitetskontroll

Förutom att upprätthålla markstabiliteten runt tunneln och säkerställa den strukturella integriteten hos tunnelfodret måste en korrekt inriktning av grävningsbanan uppnås. Två värdefulla verktyg är GPS-sensorer (Global Positioning System) som tar emot exakta lokaliseringsdata via satellitsignaler och styrsystem som projicerar och upptäcker en laserstråle i tunneln.

Framtiden

Utforskningsmetoder, material och maskiner är möjliga förbättringsområden. Ljudvågor som sänds genom jorden kan nu generera en virtuell CAT-scanning av tunnelbanan, vilket minskar behovet av att borra kärnprover och pilottunnlar. Några exempel på materialforskning omfattar skärverktyg som är effektivare och mer hållbara, betong med mer exakt kontrollerad härdningshastighet och bättre processer för att modifiera jorden så att den blir lättare att skära, gräva eller ta bort. Den senaste utvecklingen inom maskintekniken omfattar TBM:er med flera huvuden som kan borra två eller tre parallella tunnlar samtidigt och en TBM som kan vrida ett hörn upp till 90° medan den skär. Bättre möjligheter till fjärrstyrning av grävmaskiner skulle förbättra säkerheten genom att minska den tid som människor måste vistas under jorden under grävningsprocessen.

Var du kan läsa mer

Tidskrifter

Burroughs, Dan, et al. ”Depressing Traffic Top-Down”. Civil Engineering (januari 1994): 62.

Campo, David W. och Donald P. Richards. ”Tunneling Beneath Cairo”. Civil Engineering (januari 2000): 36.

Iseley, Tom. ”Microtunneling MARTA”. Engineering (december 1991): 50.

O’Connor, Leo. ”Tunnling under kanalen”. Mechanical Engineering (december 1993): 60.

Övrigt

Cumberland Gap Tunnel. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (januari 2000).

”A Short History of Tunnelling”. http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (januari 2000).

”Tunnel Jacking”. Projektet Central Artery/Tunnel. http://www.bigdig.com (januari 2001).

– Loretta Hall