Informacje ogólne

Tunel to podziemne lub podwodne przejście, które jest przede wszystkim poziome. Te o stosunkowo małej średnicy prowadzą linie użytkowe lub funkcjonują jako rurociągi. Tunele, które transportują ludzi koleją lub samochodami często zawierają dwa lub trzy duże, równoległe przejścia dla ruchu w przeciwnym kierunku, pojazdów serwisowych i dróg ewakuacyjnych.

Najdłuższy na świecie tunel doprowadza wodę 105 mil (170 km) do Nowego Jorku z rzeki Delaware. Najdłuższym tunelem przeznaczonym do przewozu osób jest tunel kolejowy Seikan. Jest to połączenie kolejowe o długości 33 mil (53 km) i średnicy 32 stóp (9,7 m) między dwiema największymi wyspami Japonii, Honshu i Hokkaido.

Jednym z najbardziej oczekiwanych tuneli był tunel pod kanałem La Manche. Ukończony w 1994 roku, tunel ten łączy Wielką Brytanię z Europą poprzez trzy tunele o długości 31 mil (50 km) (dwa jednokierunkowe i jeden serwisowy). Dwadzieścia trzy mile (37 km) tego tunelu znajdują się pod wodą.

Historia

Tunele były kopane ręcznie przez kilka starożytnych cywilizacji w regionach indyjskim i śródziemnomorskim. Oprócz narzędzi do kopania i miedzianych pił skalnych, ogień był czasami używany do podgrzewania przeszkód skalnych przed oblaniem ich wodą w celu rozbicia ich na kawałki. Metoda „wytnij i przykryj” – wykopanie głębokiego rowu, zbudowanie dachu na odpowiedniej wysokości w obrębie rowu i przykrycie rowu nad dachem (technika drążenia tuneli stosowana do dziś) – była stosowana w Babilonie 4000 lat temu.

Pierwszym krokiem naprzód poza ręczne kopanie było użycie prochu strzelniczego do wysadzenia tunelu kanałowego o długości 515 stóp (160 m) we Francji w 1681 roku. Kolejne dwa duże postępy nastąpiły około 1850 roku. Nitrogliceryna (ustabilizowana w postaci dynamitu) zastąpiła mniej wydajny proch czarny w wysadzaniu tuneli. Para i sprężone powietrze były używane do napędzania wiertarek, które tworzyły otwory dla ładunków wybuchowych. Ta mechanizacja ostatecznie zastąpiła ręczny proces, rozsławiony przez Johna Henry’ego, „człowieka napędzanego stalą”, który przez 12 godzin dziennie wymachiwał 10-lb (4,4-kg) młotem saneczkowym, wbijając stalowe dłuta na głębokość 4,2 m (14 stóp) w litą skałę.

W latach 1820-1865 brytyjscy inżynierowie Marc Brunel i James Greathead opracowali kilka modeli tarczy do drążenia tuneli, które umożliwiły im zbudowanie dwóch tuneli pod Tamizą. Prostokątna lub okrągła obudowa (osłona) była podzielona poziomo i pionowo na kilka przedziałów. Człowiek pracujący w każdym przedziale mógł usunąć jedną deskę na raz z czoła tarczy, przekopać się o kilka cali do przodu i wymienić deskę. Kiedy przestrzeń została wykopana z całej powierzchni czołowej, tarcza była przesuwana do przodu i proces kopania był powtarzany. Robotnicy z tyłu osłony wykładali tunel cegłami lub żeliwnymi pierścieniami.

W 1873 roku amerykański tunelarz Clinton Haskins powstrzymał wodę przed wnikaniem do tunelu kolejowego budowanego pod rzeką Hudson, wypełniając go sprężonym powietrzem. Technika ta jest stosowana do dziś, choć wiąże się z nią kilka niebezpieczeństw. Po zakończeniu zmiany pracownicy muszą spędzać czas w komorach dekompresyjnych – wymóg ten ogranicza awaryjne wyjścia z tunelu. Ciśnienie wewnątrz tunelu musi być starannie zrównoważone z ciśnieniem otaczającej ziemi i wody; brak równowagi powoduje zawalenie się tunelu lub jego pęknięcie (co następnie umożliwia zalanie).

Miękka gleba jest podatna na zapadanie się i może zablokować sprzęt do kopania. Jednym ze sposobów ustabilizowania gleby jest jej zamrożenie poprzez cyrkulację chłodziwa w rurach rozmieszczonych w odstępach na całym obszarze. Technika ta jest stosowana w Stanach Zjednoczonych od wczesnych lat 1900. Inną techniką stabilizacji i hydroizolacji, stosowaną powszechnie od lat 70-tych, jest wstrzykiwanie zaczynu cementowego (płynnego środka wiążącego) do gleby lub spękanej skały otaczającej trasę tunelu.

Beton natryskowy to płynny beton, który jest natryskiwany na powierzchnie. Wynaleziony w 1907 roku, od lat 20-tych XX wieku jest stosowany zarówno jako wstępna jak i ostateczna powłoka tuneli.

W 1931 r. opracowano pierwsze wozy wiertnicze do kopania tuneli, które miały zmienić bieg rzeki Kolorado wokół placu budowy zapory Hoovera. Składały się one z 24-30 pneumatycznych wiertarek zamontowanych na ramie przyspawanej do skrzyni ciężarówki. Nowoczesne jumbosy pozwalają jednemu operatorowi sterować kilkoma wiertłami zamontowanymi na hydraulicznie sterowanych ramionach. W 1954 r., podczas budowy tuneli objazdowych na potrzeby budowy zapory w Południowej Dakocie, James Robbins wynalazł maszynę do drążenia tuneli (TBM) – cylindryczne urządzenie z głowicami kopiącymi lub tnącymi zamontowanymi na obracającej się przedniej ścianie, które rozdrabnia skałę i glebę podczas posuwania się maszyny do przodu. Nowoczesne TBM są dostosowywane do każdego projektu poprzez dopasowanie typów i rozmieszczenia głowic tnących do geologii terenu; ponadto średnica TBM musi być równa średnicy projektowanego tunelu (łącznie z jego okładziną).

Surowce

Materiały stosowane w tunelach różnią się w zależności od projektu i metod budowy wybranych dla każdego projektu. Zaprawa stosowana do stabilizacji gruntu lub wypełniania pustek za okładziną tunelu może zawierać różne materiały, w tym krzemian sodu, wapno, opary krzemionki, cement i bentonit (wysoce chłonna glina wulkaniczna). Zawiesina bentonitowo-wodna jest również stosowana jako środek zawieszający i transportowy dla mułu (gruzu wydobywanego z tunelu) oraz jako środek smarny dla obiektów przepychanych przez tunel (np. maszyny TBM, tarcze). Woda stosowana jest do ograniczania pylenia podczas wiercenia i po odstrzale, który często wykonywany jest za pomocą niskokrzepnącego żelatynowego materiału wybuchowego. Solanka wodno-solna lub ciekły azot są powszechnie stosowanymi środkami chłodzącymi do stabilizacji miękkiego gruntu poprzez zamrażanie. Najbardziej powszechny nowoczesny materiał okładzinowy, beton wzmocniony stalą lub włóknami, może być natryskiwany, odlewany na miejscu lub prefabrykowany w panelach.

Wybór metody

Metoda budowy tunelu jest określana przez kilka czynników, w tym geologię, koszty i potencjalne zakłócenia innych działań. Różne metody mogą być stosowane w poszczególnych tunelach, które są częścią tego samego większego projektu; na przykład, cztery oddzielne metody są stosowane w części projektu Boston’s Central Artery/Tunnel.

Proces produkcyjny

Przygotowanie

- 1 Geologia terenu jest oceniana poprzez badanie cech powierzchniowych i próbek rdzeni podpowierzchniowych. Wzdłuż całej trasy może zostać wybudowany tunel pilotażowy o średnicy około jednej trzeciej średnicy planowanego tunelu głównego w celu dalszej oceny warunków geologicznych i przetestowania wybranej metody budowy. Tunel pilotażowy może przebiegać wzdłuż trasy tunelu głównego i ostatecznie zostać z nim połączony w pewnych odstępach w celu zapewnienia wentylacji, dostępu serwisowego i drogi ewakuacyjnej. Tunel pilotażowy może też zostać powiększony, aby powstał tunel główny.

- 2 Jeśli wymagana jest stabilizacja gruntu, można ją wykonać poprzez wstrzyknięcie zaprawy przez małe rury umieszczone w ziemi w odstępach. Alternatywnie, czynnik chłodniczy może być cyrkulowany przez rury osadzone w ziemi w celu zamrożenia gleby.

Górnictwo

-

3 Istnieje siedem różnych metod stosowanych do usuwania materiału z tunelu. Pierwszą z nich jest metoda zanurzonej rury. Pracownicy przygotowują teren podwodnego tunelu poprzez wykopanie rowu na dnie drogi wodnej. Na suchym lądzie budowane są stalowe lub żelbetowe sekcje powłoki tunelu. Każda sekcja może mieć długość kilkuset stóp (100 m lub więcej). Końce sekcji są uszczelniane, a następnie sekcja jest transportowana na miejsce budowy tunelu. Sekcja jest przywiązywana do kotwic przylegających do wykopu, a wbudowane w nią zbiorniki balastowe są zalewane. W miarę zanurzania się sekcji jest ona kierowana na miejsce w wykopie. Sekcja jest łączona z sąsiednią, wcześniej umieszczoną sekcją, a płyty uszczelniające koniec każdej sekcji są usuwane. Gumowa uszczelka pomiędzy dwoma sekcjami zapewnia wodoszczelne połączenie.

W metodzie „wytnij i przykryj” robotnicy kopią rów wystarczająco duży, aby pomieścić tunel i jego powłokę. Budowana jest rura w kształcie skrzynki, często przez wylewanie na miejscu żelbetonu. W niektórych rodzajach gleby lub w pobliżu innych budowli, ściany tunelu mogą być budowane przed rozpoczęciem kopania, aby zabezpieczyć wykop przed zawaleniem się podczas drążenia. Można to zrobić, wbijając w ziemię blachy stalowe lub budując ścianę szczelinową (głęboki wykop, który jest wypełniany wodnistą gliną w miarę usuwania ziemi). Po osiągnięciu pożądanego rozmiaru dla danego odcinka ściany, spuszcza się do niego klatkę ze stalowych prętów zbrojeniowych, a następnie pompuje się beton, aby wyprzeć mokrą gliniastą zawiesinę. Gdy kopanie postępuje na tyle, że maszyny kopiące znajdują się poniżej poziomu, w poprzek wykopu można ułożyć tymczasowe płyty nawierzchniowe, aby umożliwić ruch drogowy. Po zakończeniu budowy powłoki tunelu, zostaje ona przykryta nową warstwą wydobytej ziemi.

Trzecią metodą jest metoda „od góry do dołu”. Para równoległych ścian jest osadzana w gruncie wzdłuż trasy tunelu poprzez wbijanie stalowych ścianek szczelnych lub budowę ścian szczelinowych. Pomiędzy ścianami wykopywany jest rów o głębokości równej planowanej odległości od powierzchni do wnętrza dachu tunelu. Dach tunelu powstaje między ścianami poprzez wykonanie szkieletu i wylanie betonu zbrojonego na dnie płytkiego wykopu. Po stwardnieniu dachu tunelu pokrywa się go membraną wodoszczelną, a nad nim umieszcza się wykopany grunt. Do wykopania gruntu między ścianami szczelinowymi i pod dachem tunelu wykorzystuje się konwencjonalne maszyny kopiące, takie jak ładowarka czołowa. Gdy osiągnięta zostanie odpowiednia głębokość, wylewana jest podłoga żelbetowa w celu ukończenia powłoki tunelu.

W metodzie „drill-and-blast” (wiercenie i wysadzanie) wykorzystuje się wiertnicę do wywiercenia wcześniej ustalonego układu otworów w skale wzdłuż trasy tunelu. W wywierconych otworach umieszczane są starannie zaplanowane ładunki dynamitu. Ładunki są detonowane w sekwencji zaprojektowanej w taki sposób, aby oderwać materiał od trasy tunelu bez nadmiernego uszkodzenia otaczającej skały. W obszarze wybuchu odbywa się cyrkulacja powietrza w celu usunięcia gazów i pyłu powstałego w wyniku eksplozji. Gruz przemieszczony w wyniku wybuchu jest usuwany. Wiertarki pneumatyczne i narzędzia ręczne są używane do wygładzenia powierzchni sekcji wyrzutowej i usunięcia luźnych kawałków skały.

Eurotunel.

Eurotunel.W 1987 roku rozpoczęto budowę tunelu pod kanałem La Manche między Anglią a Francją, o którym od wieków marzył i do którego budowy zachęcał Napoleon. Pierwotnie określany jako Chunnel, a obecnie znany jako Eurotunnel, został ukończony w 1994 roku kosztem 13 miliardów dolarów. Dwa tunele kolejowe (jeden dla ruchu północnego i jeden dla ruchu południowego) oraz jeden tunel serwisowy mają długość 31 mil (50 km) każdy i średnią głębokość 150 stóp (46 m) pod dnem morskim. Jest to pierwsze fizyczne połączenie między Wielką Brytanią a kontynentem europejskim. Zapewnia pasażerskie usługi kolejowe, jak również promowanie samochodów osobowych i ciężarowych. Czas podróży z Londynu do Paryża został skrócony z ponad pięciu godzin (drogą morską) do trzech godzin przez Eurotunel.

Tunel Seikan w Japonii został oddany do użytku w 1988 roku. Tunel o długości 33 mil (53 km) łączy północny kraniec głównej japońskiej wyspy Honshu z wyspą Hokkaido, przechodząc pod cieśniną Tsugaru. Tunel Seikan jest najdłuższym na świecie tunelem podmorskim, wymagającym wykopania 330 stóp (100 m) pod dnem morskim w cieśninie, w której głębokość morza wynosi do 460 stóp (140 m).

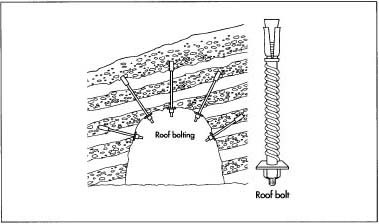

Zazwyczaj konieczne jest ustabilizowanie i wzmocnienie powierzchni świeżo wydrążonego odcinka za pomocą wstępnego wyłożenia. Jedna z technik polega na wprowadzeniu serii stalowych żeber połączonych drewnianymi lub stalowymi klamrami. Inna technika, zwana nową austriacką metodą drążenia tuneli (NATM), polega na spryskaniu powierzchni kilkucalową (kilkucentymetrową) warstwą betonu. W odpowiednich warunkach geologicznych,

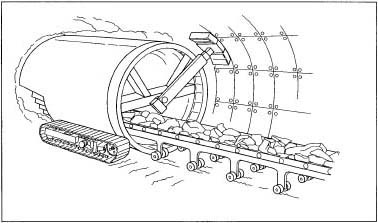

Tunelowanie tarczowe.

Tunelowanie tarczowe.to wyłożenie „torkretem” może być uzupełnione przez włożenie długich prętów stalowych (śrub skalnych) do skały i dokręcenie nakrętek do stalowych płyt otaczających łeb każdej śruby.

Piątą metodą usuwania materiału z tunelu jest metoda wbijania tarczy lub przecisku tunelowego. Niektóre tunele są nadal drążone przy użyciu tarczy typu Greathead. Górna część tarczy wystaje poza boki i dno, stanowiąc dach ochronny dla pracowników kopiących przed tarczą. Krawędź czołowa górnej części tarczy jest ostra, dzięki czemu może ona przecinać glebę. Wykopy mogą być wykonywane ręcznie lub przy użyciu narzędzi elektrycznych. Nadmiar materiału jest przenoszony z powrotem przez osłonę na przenośniku lub taśmie, ładowany na wózki i wywożony z tunelu. Gdy pracownicy wykopią materiał przed tarczą aż do jej górnej krawędzi, dźwigniki z tyłu tarczy opierają się o ostatnio zainstalowaną część obudowy tunelu. Uruchomienie podnośników powoduje przesunięcie tarczy do przodu, dzięki czemu robotnicy mogą rozpocząć kopanie kolejnej sekcji. Po przesunięciu się tarczy do przodu, podnośniki są wycofywane, a stalowe lub żelbetowe segmenty pierścieniowe są przykręcane na miejsce, tworząc sekcję stałej obudowy tunelu.

Przeciskanie tunelu jest podobną techniką, ale tarcza wbijana w ziemię jest w rzeczywistości prefabrykowaną sekcją obudowy tunelu.

W metodzie drążenia równoległego seria równoległych, poziomych otworów (sztolni) jest drążona przy użyciu maszyn do mikrotunelowania (mikrotunele są zbyt małe, aby mogli w nich pracować górnicy), takich jak świdry lub małe wersje TMB. Sztolnie te są wypełniane; na przykład można w nie wbijać rury stalowe, a następnie wypełniać je zaczynem cementowym. Wypełnione sztolnie tworzą łuk ochronny wokół trasy tunelu. Do usuwania gruntu z wnętrza łuku stosuje się maszyny kopiące.

Ostatnią metodą jest metoda maszyn drążących tunele. Rodzaje i rozmieszczenie urządzeń tnących na powierzchni czołowej maszyny TBM są uzależnione od warunków geologicznych w miejscu drążenia tunelu. Tarcza powoli obraca się i rozdrabnia znajdującą się przed nią skałę i grunt (np. maszyny TBM używane do budowy tunelu pod kanałem La Manche mogły obracać się do 12 obrotów na minutę w optymalnym gruncie). Maszyna TBM jest stale popychana do przodu, aby utrzymać czoło w kontakcie z celem. Nacisk do przodu może być wywierany przez podnośniki znajdujące się z tyłu maszyny TBM, które dociskają do ostatnio zainstalowanego odcinka obudowy tunelu. Alternatywnie, ramiona chwytaków mogą wystawać na zewnątrz z boków maszyny TBM i naciskać na skaliste ściany tunelu, aby utrzymać maszynę w miejscu, podczas gdy ściana czołowa jest popychana do przodu. Muł jest przepuszczany przez otwory w ścianie czołowej i przenoszony za pomocą przenośnika taśmowego na tył maszyny TBM, gdzie spada na wózki, które transportują go z tunelu. Bentonit może być wpompowywany przez czoło TBM, aby uczynić powierzchnię gruntu bardziej zdatną do pracy i odprowadzić muł. Niektóre maszyny TBM są wyposażone z tyłu w zrobotyzowane ramiona, które pozycjonują i mocują segmenty okładziny tunelu, gdy tylko maszyna ruszy do przodu

Śruby dachowe wykonane ze stali są mocowane do skały w celu wsparcia górnej części tunelu.

Śruby dachowe wykonane ze stali są mocowane do skały w celu wsparcia górnej części tunelu.wystarczającą odległość. W innych przypadkach NATM jest wykorzystywany do wykonania wstępnej obudowy w miarę postępu prac TBM.

Zwłaszcza w przypadkach, gdy dwie maszyny TBM kopią w kierunku siebie z przeciwległych końców tunelu, usunięcie ich po zakończeniu drążenia może być zbyt trudne lub kosztowne. Zbliżając się do końca swojej misji, maszyna TBM może zostać odsunięta od trasy tunelu, aby wykopać krótką ostrogę, w której zostanie na stałe zaplombowana.

Okładzina ostateczna

-

4 W niektórych przypadkach okładzina ostateczna jest układana podczas procesu drążenia. Przykładem mogą być maszyny TBM, które instalują segmenty okładziny, oraz prefabrykowane tunele, które są wciskane na miejsce. W innych przypadkach ostateczna okładzina musi zostać wykonana po wydrążeniu całego tunelu. Jedną z opcji jest wylanie na miejscu okładziny z betonu zbrojonego. Slipforming jest efektywną techniką, w której sekcja formy jest powoli przesuwana do przodu, podczas gdy beton jest wylewany pomiędzy nią a ścianą tunelu; beton twardnieje wystarczająco szybko, aby się utrzymać do czasu, gdy forma przesuwa się dalej.

Drugą opcją jest instalacja segmentów prefabrykowanych okładzin betonowych lub stalowych, podobnie jak w przypadku niektórych maszyn TBM. Segmenty okładziny są tak skonstruowane, że kilka z nich można połączyć, tworząc kompletny pierścień o szerokości kilku stóp (metra lub dwóch). Po przykręceniu pierścienia na miejsce, pomiędzy nim a ścianą tunelu wstrzykiwany jest zaczyn cementowy.

Trzecią opcją jest natryskiwanie warstwy torkretu o grubości kilku cali (70 mm lub więcej) na ściany tunelu. Jedna lub dwie warstwy siatki drucianej mogą być umieszczone najpierw w celu wzmocnienia torkretu, lub włókna zbrojeniowe mogą być dodane do mieszanki betonowej w celu zwiększenia jej wytrzymałości.

Produkty uboczne/odpady

Czasami ziemia usunięta z tunelu jest po prostu wyrzucana na wysypisko śmieci. W innych przypadkach jednak, staje się ona surowcem dla innych projektów. Na przykład, może być użyta do stworzenia podstawy dla drogi dojazdowej lub do stworzenia nasypów drogowych dla szerszych poboczy lub kontroli erozji.

Kontrola jakości

Poza utrzymaniem stabilności gruntu wokół tunelu i zapewnieniem integralności strukturalnej obudowy tunelu, musi zostać osiągnięte właściwe wyrównanie trasy wykopu. Dwa cenne narzędzia to czujniki globalnego systemu pozycjonowania (GPS), które otrzymują precyzyjne dane lokalizacyjne poprzez sygnały satelitarne oraz systemy naprowadzania, które wyświetlają i wykrywają wiązkę laserową w tunelu.

Przyszłość

Metody eksploracji, materiały i maszyny to możliwe obszary ulepszeń. Fale dźwiękowe przenoszone przez ziemię mogą obecnie generować wirtualny skan CAT ścieżki tunelu, redukując potrzebę wiercenia próbek rdzeniowych i tuneli pilotażowych. Niektóre przykłady badań nad materiałami obejmują narzędzia tnące, które są bardziej efektywne i trwałe, beton o bardziej precyzyjnie kontrolowanym stopniu twardnienia oraz lepsze procesy modyfikacji gleby w celu ułatwienia jej cięcia, kopania lub usuwania. Najnowsze osiągnięcia w dziedzinie technologii maszyn obejmują maszyny TBM z wieloma głowicami, które mogą drążyć dwa lub trzy równoległe tunele jednocześnie, a także maszynę TBM, która podczas drążenia może skręcić o 90°. Lepsze możliwości zdalnego sterowania maszynami kopiącymi poprawiłyby bezpieczeństwo poprzez zmniejszenie ilości czasu, w którym ludzie muszą przebywać pod ziemią podczas procesu kopania.

Where to Learn More

Periodicals

Burroughs, Dan, et al. „Depressing Traffic Top-Down.” Civil Engineering (styczeń 1994): 62.

Campo, David W., and Donald P. Richards. „Tunneling Beneath Cairo.” Civil Engineering (styczeń 2000): 36.

Iseley, Tom. „Microtunneling MARTA.” Inżynieria (grudzień 1991): 50.

O’Connor, Leo. „Tunelowanie pod kanałem La Manche.” Mechanical Engineering (grudzień 1993): 60.

Inne

The Cumberland Gap Tunnel. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (styczeń 2000).

„A Short History of Tunnelling.” http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (styczeń 2000).

„Tunnel Jacking.” Central Artery/Tunnel Project. http://www.bigdig.com (styczeń 2001).

– Loretta Hall

.