背景

トンネルとは地下または水中の主に水平方向の通路のことで、その構造は次のとおりです。 比較的小口径のものは、電線やパイプラインとして利用される。 鉄道や自動車で人を運ぶトンネルは、反対方向の交通、サービスカー、非常口などのために、2つか3つの大きな平行通路を構成することが多い。

世界最長のトンネルは、デラウェア川からニューヨーク市まで105マイル(170km)の水を運んでいます。 人が通れるトンネルで最も長いのは青函鉄道トンネルである。 これは、日本の2つの大きな島、本州と北海道を結ぶ、長さ33マイル(53km)、直径32フィート(9.7m)の鉄道の接続部分です。

最も期待されたトンネルのひとつが英仏海峡トンネルである。 1994年に完成したこのトンネルは、イギリスとヨーロッパを3本の31マイル(50km)のトンネル(片道2本、サービストンネル1本)で結んでいる。 このトンネルのうち23マイル(37km)は水中にある。

歴史

トンネルは、インドや地中海地域のいくつかの古代文明によって手で掘られたものである。 掘削工具や銅製の岩鋸のほか、時には火を使って岩盤を加熱してから水をかけ、岩盤を割ることもあった。 4000年前のバビロンでは、深い溝を掘り、その中に適当な高さの屋根を作り、屋根の上に溝をかぶせる「切り通し工法」(現在でも使われているトンネル工法)が行われていた。

手掘りを超える最初の進歩は、1681年にフランスで515フィート(160m)の長さの運河トンネルを爆破するために火薬を使用したことであった。 次の2つの大きな進歩は、1850年頃に起こった。 トンネル発破では、威力の弱い黒色火薬に代わってニトログリセリン(安定化したダイナマイトの形)が使われるようになりました。 また、爆薬を入れる穴を開けるためのドリルには、蒸気や圧縮空気が使われるようになった。 この機械化は最終的に、「鋼鉄を打ち込む男」ジョン・ヘンリーが有名な手作業に取って代わった。彼は1日に12時間、両手で10ポンド(4.4kg)のソリハンマーを振り、固い岩に最大4.2メートルまで鋼鉄ノミを叩き込んでいた。

1820年から1865年にかけて、イギリスの技術者Marc BrunelとJames Greatheadは、テムズ川の下に2つのトンネルを建設することを可能にするトンネルシールドのモデルをいくつか開発しました。 長方形または円形の囲い(シールド)を縦横に分割し、いくつかの区画を設けた。 各区画で作業する人は、シールドの面から板を1枚ずつ取り除き、数センチ先に掘り進んで板を取り替えることができた。 そして、前面全体を掘ったところで、シールドを前方に押し出し、また掘るという作業を繰り返す。 シールドの後方では、レンガや鋳鉄製のリングでトンネルを塞いでいく。

1873年、アメリカのトンネル工クリントン・ハスキンズは、ハドソン川の下に建設中の鉄道トンネルに水がしみこまないように、圧縮空気を充満させることでトンネルを確保した。 この技術は現在でも使われていますが、いくつかの危険性があります。 作業員は勤務終了後、減圧室に入らなければならないため、トンネルからの緊急脱出が制限される。 トンネル内の圧力は、周囲の土圧や水圧と慎重にバランスを取る必要があり、バランスが崩れるとトンネルが崩壊したり、破裂したりする(その結果、洪水が発生する)。

軟弱地盤は崩壊しやすく、掘削機械を詰まらせることもある。 このため、土砂を安定させる方法として、間隔をあけて埋め込んだパイプに冷却水を循環させて凍らせる方法がある。 アメリカでは1900年代初頭から使われている技術です。 また、1970年代から広く行われているのが、トンネルルート周辺の土や岩盤にグラウト(液状接着剤)を注入する安定化・防水化技術です。

ショットコンクリートは、表面に吹き付ける液体コンクリートです。 1907年に発明され、1920年代からトンネルの予備覆工、最終覆工として使用されている。

1931年、フーバーダムの建設現場周辺でコロラド川を迂回させるためのトンネルを掘るために、最初の掘削用ジャンボが考案されました。 これらのジャンボは、トラックの荷台に溶接されたフレームに24~30本の空気圧式ドリルを取り付けたものであった。 現代のジャンボは、油圧制御のアームに取り付けられた複数のドリルを1人のオペレーターが操作することができます。 1954年、サウスダコタ州でダム建設のための分水嶺トンネルを建設していたジェームズ・ロビンスは、トンネル掘削機(TBM)を発明した。この円筒形の装置は、回転する前面に掘削または切断ヘッドを取り付け、岩や土を削って機械を前進させるものである。 現代のTBMは、カッティングヘッドの種類や配置を現場の地質に合わせ、プロジェクトごとにカスタマイズされる。また、TBMの直径は、設計されたトンネル(覆工を含む)の直径と同じでなければならない。

原材料

トンネルに使用される材料は、プロジェクトごとに選択された設計と工法によって異なる。 土壌を安定させたり、トンネル覆工の裏側の空隙を埋めるために使用されるグラウトには、ケイ酸ナトリウム、石灰、シリカフューム、セメント、ベントナイト(高吸水性の火山性粘土)など、さまざまな材料が含まれることがあります。 また、ベントナイトと水のスラリーは、マック(トンネル掘削屑)の懸濁液や輸送媒体、トンネルを押し進める物体(TBMやシールドなど)の潤滑剤として使用されています。 掘削時や発破後の粉塵対策として、低凍結性ゼラチン爆薬を使用することが多いので、水を使用します。 水と塩の塩水や液体窒素は、凍結によって軟弱地盤を安定させるための一般的な冷媒です。 最も一般的な現代のライニング材は、鋼鉄または繊維で補強されたコンクリートで、吹き付け、現場打ち、またはパネルでプレハブ化されることがあります。

工法の選択

トンネルの建設方法は、地質、コスト、および他の活動の潜在的な中断を含むいくつかの要因によって決定される。 例えば、ボストンの中央動脈/トンネル・プロジェクトの一部では、4つの別々の方法が使用されている。

製造プロセス

準備

- 1 地質の評価は、表面の特徴および地下のコアサンプルを調べることによって行われます。 地質をさらに評価し、選択された建設方法をテストするために、計画された本トンネルの直径の約3分の1のパイロットトンネルをルート全体に建設することができる。 パイロットトンネルは本坑と並走し、最終的には換気、サービスアクセス、避難路を提供するために本坑と間隔をあけて接続することができます。 あるいは、パイロット・トンネルを拡張して本トンネルを作ることもあります。

- 2 土壌の安定化が必要な場合は、地中に間隔をあけて設置した細いパイプからグラウトを注入して行うことがある。 あるいは、地中に埋め込んだパイプに冷媒を循環させ、土壌を凍結させることもある。

鉱業

-

3 トンネル経路から材料を除去するために使用される方法は7種類あります。 1つ目は、浸漬管法である。 作業員は水路の底に溝を掘って水中トンネル敷地を準備する。 そして、陸上で鉄骨や鉄筋コンクリートのトンネルシェル(坑口)を作る。 各セクションは数百フィート(100m以上)の長さになることもある。 その両端を塞ぎ、トンネル現場まで浮かせる。 トンネルに隣接するアンカーに結びつけ、バラストタンクを内蔵して浸水させる。 沈下しながら、トレンチ内に誘導される。 そして、先に設置した隣のセクションと接続し、セクションの端の封鎖板を外す。 2つのセクションの間にはゴム製のシールがあり、水密な接続が保証されています。

カットアンドカバー法では、作業員はトンネルとそのシェルを含むのに十分な大きさの溝を掘ります。 鉄筋コンクリートの現場打ちで、箱型の筒を作ることが多い。 土質によっては、あるいは他の構造物に近い場所では、掘削中に溝が崩れないように、掘削開始前にトンネル壁を作ることがあります。 これは、鋼板を打ち込んだり、スラリーウォール(土を取り除く際に、水分の多い粘土で溝を深く埋めること)を作ったりする方法である。 鉄板の大きさが決まったら、鉄筋を入れたカゴを下ろし、コンクリートを流し込んで粘土を溶かします。 掘削が進み、掘削機械が勾配以下になると、交通を確保するために仮設の路面パネルが溝を横切って敷かれることがある。 トンネルシェルが完成したら、掘削土を入れ替えて覆います。

第三の方法は、トップダウン方式です。 鋼矢板の打設やスラリーウォールの構築により、トンネルのルート上に平行な一対の壁を地中に埋設する。 壁と壁の間には、地表からトンネルの屋根の内側までの計画距離と同じ深さの溝が掘られる。 この溝の底に鉄筋コンクリートを流し込んで、壁と壁の間にトンネルの屋根を作ります。 トンネル屋根が硬化した後、防水膜で覆い、その上に掘削土を入れ替える。 ダイアフラム壁の間やトンネル屋根の下は、フロントエンドローダなどの通常の掘削機械で土を掘り起こす。 十分な深さに達したところで、鉄筋コンクリートの床を打設してトンネルシェルが完成します。

ドリルアンドブラスト工法では、ドリルジャンボを使用して、トンネル経路に沿って岩盤にあらかじめ決められたパターンの穴を掘ります。 掘削した穴にダイナマイトを慎重に計画し、挿入します。 ダイナマイトは、周囲の岩盤に過度の損傷を与えることなく、トンネル経路の材料を破壊するように設計された順序で爆発させる。 爆発した場所には空気を循環させ、爆発ガスや粉塵を除去する。 爆風で移動した瓦礫を運びます。 空気圧ドリルやハンドツールで発破部分の表面を平滑にし、岩石の破片を除去します。

ユーロトンネルの様子。

ユーロトンネルの様子。ナポレオンが構想し奨励した、イギリスとフランスを結ぶ英仏海峡トンネルの建設が、1987年に開始されました。 当初は「チュンネル」、現在は「ユーロトンネル」と呼ばれ、総工費130億ドルを投じて1994年に完成した。 2つの鉄道トンネル(北行きと南行き)と1つのサービストンネルは、それぞれ全長31マイル(50km)、海底の平均深さは150フィート(46m)である。 イギリスとヨーロッパ大陸を結ぶ最初の物理的なリンクである。 旅客鉄道のほか、自動車やトラックのフェリーが走っている。 ロンドンからパリまでの所要時間は、海路で5時間以上かかっていたが、ユーロトンネルを利用すると3時間に短縮された。

日本では青函トンネルが1988年に供用開始されました。 本州の北端と北海道を結ぶ全長33m(53km)のトンネルで、津軽海峡の下を通過する。 青函トンネルは世界最長の海底トンネルで、水深460フィート(140m)の海峡を海底から330フィート(100m)掘り下げている。

通常は、新たに発破をかけた部分の表面を予備ライニングで安定させ、補強する必要があります。 1つの手法として、木材や鋼鉄のブレースで連結された一連の鋼鉄リブを挿入することがあります。 また、新オーストリアトンネル工法(NATM)と呼ばれる、表面に数インチ(数センチ)のコンクリートを吹き付ける工法もある。 適切な地質条件下では、

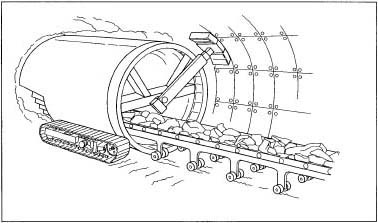

シールドトンネル工法。

シールドトンネル工法。この「吹付けコンクリート」による覆工は、長い鋼棒(ロックボルト)を岩盤に挿入し、各ボルトの頭を囲む鋼板に対してナットを締めることによって補完することができる。

トンネル内の材料を除去する第5の方法は、シールド工法またはトンネルジャッキ工法である。 今でもグレートヘッド式のシールドを使って掘っているトンネルがある。 シールドの上部は側面や底面を越えて伸びており、シールドを先行させて掘る作業員の保護屋根となる。 シールドの先端は鋭利になっており、土を切り裂くことができる。 掘削は手作業または電動工具で行われます。 余分な材料はコンベアやベルトでシールドに戻し、台車に積んでトンネルから運び出す。 シールドの前面から上端まで掘り出したら、シールド後部のジャッキを覆工の直近の部分に当てます。 このジャッキを作動させると、シールドが前に押し出され、作業員は別の区間の掘削を開始することができる。 シールドが前進した後、ジャッキは格納され、鋼鉄または鉄筋コンクリートのリングセグメントがボルトで固定され、トンネルの永久覆工のセクションが形成されます。

トンネルジャッキングは同様の技術ですが、地中に打ち込まれるシールドは、実際にはトンネル覆工のプレハブセクションです。

平行坑道法では、オーガーやTMBの小型バージョンのようなマイクロトンネル掘削機械(マイクロトンネルは人間の鉱山労働者が中で作業するには小さすぎる)を使用して、一連の平行な水平孔(坑道)を掘削します。 この坑道に鋼管を打ち込み、グラウトを充填する。 充填された坑道は、トンネル経路の周囲に保護的なアーチを形成する。 掘削機械は、アーチの内側から土を取り除くために使用される。

最後の方法は、トンネル掘削機による方法である。 TBMの切羽に設置する切削装置の種類や配置は、トンネル現場の地質によって決定される。 切羽はゆっくりと回転し、前方の岩石や土を削り取る(例えば、英仏海峡トンネルの建設に使われたTBMは、最適な土壌では1分間に最大12回転することができた)。 TBMは常に前方に押し出され、切羽を目標物に接触させ続けます。 前方への圧力は、TBMの後部にあるジャッキが、最近設置されたトンネル覆工のセクションを押すことで発揮される場合があります。 あるいは、グリッパーアームがTBMの側面から外側に伸び、岩の多いトンネルの壁を押して、切羽が前方に押し出される間、機械を所定の位置に保持することもある。 マックは切羽の穴を通ってコンベアベルトでTBMの後部まで運ばれ、そこでカートに落とされてトンネルの外に運ばれます。 TBMの切羽からベントナイトを注入し、土の表面をより作業しやすくし、マックを運び出すこともある。 TBMの中には、機械が前進すると同時にトンネル覆工のセグメントを位置決めして取り付けるロボットアームを後部に装備したものもある

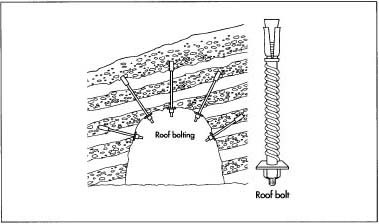

トンネル頂部を支えるために、鋼製の屋根ボルトを岩に固定する。

トンネル頂部を支えるために、鋼製の屋根ボルトを岩に固定する。十分な距離を確保する。 また、TBMの進行に合わせてNATMで予備覆工を行う場合もある。

特に2台のTBMがトンネルの反対側から互いに向かって掘るような場合、掘削が完了した時点で撤去するのは困難であったり、コストが高くついたりすることがある。 その任務の終わりに近づくにつれ、TBMはトンネルの経路から離れ、永久に封印された短い支柱を掘るために操縦されるかもしれない。

最終覆工

-

4 場合によっては、最終覆工は掘削中に設置されることもある。 ライニングセグメントを設置するTBMやジャッキで設置するプレハブトンネルなどがその例である。 また、トンネル全体を掘削した後に最終覆工を施工しなければならないケースもある。 その一つが、鉄筋コンクリート製の覆工を設置する方法です。 スリップフォーミングは、型枠の一部をゆっくりと前進させながら、トンネル壁面との間にコンクリートを流し込んでいく効率的な工法で、型枠が移動するまでにコンクリートが十分に硬化し、自重で支えることができる。

2番目のオプションは、いくつかのTBMが行うように、予め形成されたコンクリートまたは鋼鉄のライニングのセグメントを設置することです。 ライニング・セグメントは、幅数フィート(1~2メートル)のリングを形成するために、いくつかのセグメントを結合することができるように構築されています。 リングがボルトで固定されると、グラウトがトンネル壁面との間に注入されます。

第三の選択肢は、トンネルの壁に数インチ(70mm以上)の厚さの吹付けコンクリートの層を吹き付けることです。 吹付けコンクリートを補強するために、まず金網を1〜2層敷き詰めるか、コンクリート混合物に補強繊維を加えて強度を高めることがあります。

副産物/廃棄物

トンネルから取り除かれた土は、単に埋立地に廃棄されることもあります。 しかし、他のプロジェクトの原材料になる場合もある。 例えば、進入路のベースコースの形成や、路肩の拡大や砂防のための道路盛土に使用されることがあります。

品質管理

トンネル周辺の地盤の安定性を維持し、トンネル覆工の構造的完全性を確保するほかに、掘削経路の適切な位置合わせを達成する必要がある。 そのために、衛星信号を介して正確な位置データを受信するGPS(Global Positioning System)センサーと、トンネル内にレーザービームを投射して検出するガイダンスシステムの2つが重要なツールとなります。

The Future

Exploration methods, materials, and machinery are possible area of improvement. 地球を伝わる音波は現在、トンネル経路の仮想CATスキャンを生成でき、コアサンプルやパイロットトンネルの掘削の必要性を減らすことができる。 材料研究の例としては、より効果的で耐久性のある切削工具、硬化速度をより正確に制御したコンクリート、切断、掘削、除去を容易にするための土壌改良プロセスなどがある。 機械技術では、2~3本のトンネルを同時に掘削できる多頭式TBMや、切削中に最大90°までコーナーを曲がることができるTBMなどが最近開発されました。 掘削機械の遠隔操作機能が向上すれば、掘削作業中に人が地下にいる時間を減らすことができ、安全性が向上する。

Where to learn more

Periodicals

Burroughs, Dan, et al. “Depressing Traffic Top-Down.”. Civil Engineering (January 1994): 62.

Campo, David W., and Donald P. Richards. “Tunneling Beneath Cairo”. Civil Engineering (January 2000): 36.

Iseley, Tom. “Microtunneling MARTA.”. エンジニアリング (1991 年 12 月): 50.

O’Connor, Leo. “海峡の下のトンネル”. 機械工学 (1993年12月): 60.

その他

The Cumberland Gap Tunnel. http://www.efl.fha.dot.gov/cumgap/tunnel.htm (2000年1月)。

“トンネル工事小史”. http://pisces.sbu.ac.uk/BE/CECM/Civ-eng/tunhist.html (2000年1月).

“トンネル・ジャッキング”. 中央動脈・トンネル計画. http://www.bigdig.com (2001年1月).

– ロレッタ・ホール