Az olyan ívek, mint a Standup Desk (lent), vizuálisan is érdekesek. A gőzhajlítás pedig vonzó ívelt részeket hoz létre.

A gőzhajlításra minden fafaj, sőt az azonos fafajból származó egyes munkadarabok is eltérően reagálhatnak. Kezdje ezekkel a legjobb gyakorlatokkal, majd hagyja, hogy a tapasztalat vezesse. Tartson feljegyzéseket a fafajról, a vastagságról, a hajlítási sugarakról és a gőzölési időről, és mindig hajlítson legalább eggyel több alkatrészt, mint amennyire szüksége van.

Miért gőzhajlítás?

Íme, hogyan áll a gőzhajlítás az ívelt alkatrészek készítésének más módszereivel szemben:

Gőzhajlítás tömör fából

+ A kész alkatrész a legjobb megjelenésű, végtől végig folyamatos szemcsékkel

+ Nincs ragasztás látható ragasztóvonalakkal

+ Erős; nincs rövid keresztmetszetű szerkezeti gyengeség

– Hajlítási és hűtési formák szükségesek

– Gőzdoboz és kazán szükséges

– A végső ív alakja kissé kiszámíthatatlan lehet

Vékony csíkokból rétegezve

+ Hideg eljárás, nincs szükség speciális berendezésekre

+ Erős

– Hajlítóforma szükséges

– Sok csíkot kell levágni és rendben tartani

– Nehéz ellenőrizni a végleges alkatrész vastagságát

– Rendetlen ragasztás, a csíkok hajlításkor oldalra akarnak csúszni

– Az alkatrészen kiszáradt ragasztót a további feldolgozás előtt el kell távolítani.

– A ragasztóvonalak gyakran láthatóak

Masszív fából vágva

+ Nincs szükség formára vagy szorítóra, nem kell készüléket építeni, csak egy mintát kell alkalmazni vagy az alkatrészt közvetlenül a munkadarabra fektetni

– A táblának elég szélesnek kell lennie az ív befogadásához, gyakran anyagpazarlás

– A faanyag nem követi az alkatrész ívét, ami természetellenes megjelenést eredményez

– Szerkezeti gyengeség, ahol a faanyag rövid utat tesz meg az alkatrész szélességében (gondoljunk a törött hintaszék hintaszékekre)

Gőzhajlítás tudomány 101

A hajlítás megnyújtja a fát a hajlítás külső oldalán, és összenyomja a belső oldalán, ami feszültséget okoz, amely vissza akarja hozni a hajlított darabot az eredeti alakjába, ezt a tendenciát “visszarugózásnak” nevezik.” A gőzölés lágyítja a lignint, hogy ezt a feszültséget feloldja. Amikor lehűl, a lignin megkeményedik, rögzítve a fát az új alakban.

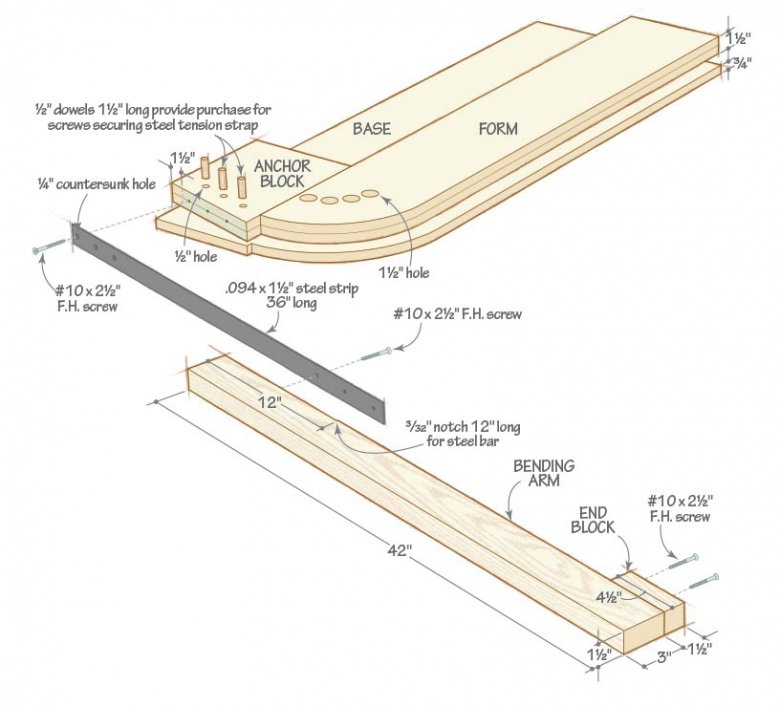

A pörkölt fa jelentősen összenyomódik, de kevéssé nyúlik. Ezért a sikeres gőzhajlítás a fát a hajlítás belső oldalán összenyomja, míg a külső oldalán visszafogja a nyújtást. Szűk hajlításoknál (4″ sugarúnál kisebb) a hajlítás külső oldalán alkalmazott acélfeszítő heveder a csatlakoztatott végblokkokkal minimalizálja a nyújtást . Enyhe hajlításokhoz, amelyeknél a külső oldal mentén minimális a nyúlás, nincs szükség hevederre.

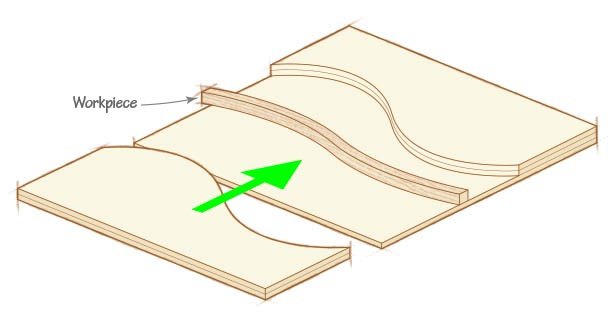

A domború és homorú íveket egy síkban tartalmazó alkatrészekhez kétrészes formára van szükség a munkadarab szendvicsezéséhez vagy speciális feszítőhevederes hardverre . A két síkban hajlított alkatrészek formázásához is rendelkezésre áll feszítőpántos hardver.

A legjobb eredmény érdekében használjon levegőn szárított fűrészárut, másodlagos választás a párátlanítással szárított fűrészáru. A kemencében történő szárítás hője miatt a lignin kevésbé érzékeny a gőzöléssel történő lágyításra. Kemencében szárított fűrészárut csak kíméletes hajlításhoz használjon.

Hat lépés a jobb hajlításhoz

Válasszon fafajtát

A mérsékelt égövi keményfák (lenti táblázat) mindegyike jól hajlítható gőzzel, és általában jobban hajlik, mint a puhafák. Más mérsékelt övi fafajok gőzhajlítása is lehetséges, de használatukat korlátozza enyhe hajlításokra. A trópusi keményfák közül a mahagóni elfogadható eredményeket ad. Az erősen gyantás trópusi egzotikus fafajok törékenysége miatt nem alkalmasak hajlításra.

A faanyag kiválasztása

A felhasznált fafajtól függetlenül a gondos deszkaválasztás növeli a sikeres hajlítás esélyét. Válasszon egyenes szemcsézetű, csomó- és egyéb hibák nélküli fűrészárut, és kerülje a korhadást (még az enyhe foltosodást is). A szálaknak a munkadarab széleivel párhuzamosan kell futniuk, vagy sekély szögben “lefutniuk” az élről (legfeljebb 1″ lejtés 15″ hosszra). Minél nagyobb a lefolyási szög, annál valószínűbb, hogy a darab meghajlításkor eltörik. A fa hasítása egy nagyobb egyenes szemcsés tuskóból garantálja az egyenes, párhuzamos szemcséket, de nem mindig praktikus.

Megmunkálja az alkatrészeket

Az egyenes farész könnyebben fut át a gyalugépen vagy az asztalosgépen, mint a hajlított darabok, ezért a hajlítás előtt a lehető legtöbb fűrészelést, felületkezelést vagy formázást végezze el. A felületi egyenetlenségek szálkásodást okozhatnak, ezért távolítsa el a durva fűrésznyomokat. A lyukak vagy hornyok eltorzulnak, vagy a darab összeesését vagy felhasadását okozzák; ezeket a műveleteket a hajlítás után végezze el.

Hagyjon mindkét végén többlethosszúságot a vágáshoz. Ahol a hajlítás az alkatrész végéhez közel van, az extra hosszúság biztosítja a hajlítás rögzítéséhez szükséges nyomatékot is. A szűk hajlítást igénylő alkatrészeknél a készletet úgy vágja le, hogy az évgyűrűk laposan felfeküdjenek a hajlítóforma felületére. Enyhe hajlításoknál a szemcseorientáció kevésbé fontos.

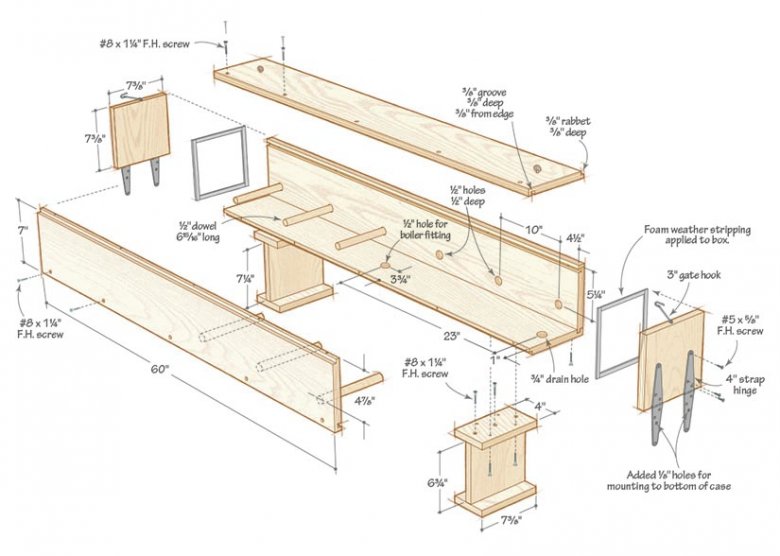

Gőzölődoboz készítése

A gőzölés körülbelül egy órát vesz igénybe a munkadarab vastagságának hüvelykenként, és az alkatrészeknek egy órán keresztül kell a hajlítóformán maradniuk, így hacsak nem készít több formát, a gőzölődoboznak egyszerre csak egy alkatrészt kell befogadnia. A gőzkazán hatékony használatához a gőzdoboznak csak akkorának kell lennie, hogy elférjenek benne az alkatrész-nyersanyagok, és mindenhol legyen hely a jó keringéshez. Vastag alkatrészek szűk hajlításai esetén növelje a doboz méretét, hogy a részben hajlított darabot újra gőzölni lehessen. Az ábrán látható gőzdobozban két lábnyersanyagot helyezünk el az íróasztalhoz (a fenti képen), és egy részben meghajlított láb újragőzölésére is alkalmas.

Készítsük el a formákat

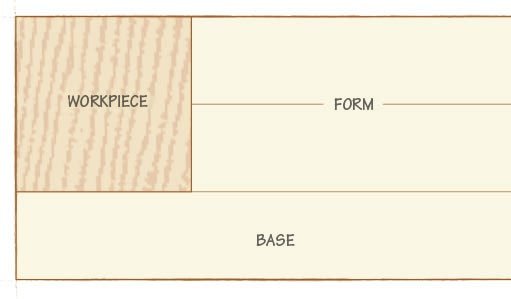

Készítsünk hajlítóformákat forgácslapból vagy rétegelt lemezből, amelyet a hajlítandó nyersanyag szélességének megfelelő vastagságúra laminálunk. A munkadarab hajlítása jelentős terhelést jelent a formára, ezért ha kétség merül fel, a nagyobb formaszélesség mindig jobb, mint a kisebb. Soha nem fog csalódni a túlépítésre való hajlam miatt.

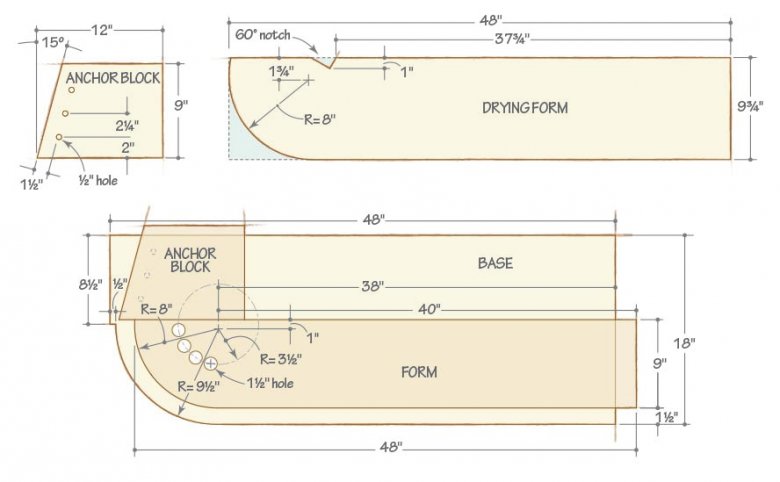

A hajlított alkatrészek a lehűlés után megtartják alakjuk nagy részét, de a visszarugózás minimalizálása érdekében a formához kell tartani őket, amíg teljesen meg nem száradnak. A hajlítóforma lekötésének elkerülése érdekében készítsen könnyű szárítóformákat egyetlen 3⁄4″-vastagságú anyagból. Az ábrázolt formák a fenti képen látható íróasztalhoz készültek. (Mi hat szárítási formát készítettünk, hogy négy lábnyersanyag és két pótlást tudjunk elhelyezni.)

Gőzöljük és hajlítsuk

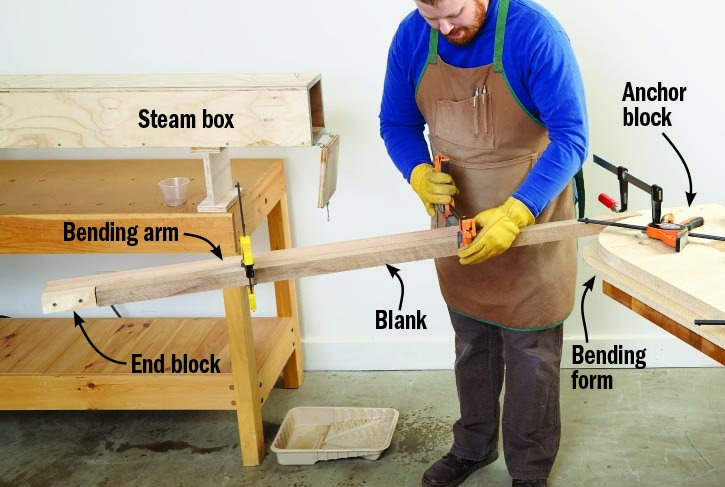

.A hajlítási formát szilárdan rögzítsük egy erős munkapadhoz. Tartsa kéznél az összes bilincset. A hajlítást öt percen belül el kell végezni, miután kivette a nyersdarabot a gőzdobozból, ezért érdemes elpróbálni az eljárást.

Tüzelje be a kazánt. Amikor a gőz egyenletesen áramlik ki a leeresztőnyíláson, csúsztassa be a nyersdarabot a gőzdobozba. Gőzölje a nyersdarabokat hüvelyknyi vastagságonként egy órán át (függetlenül a szélességtől). Vegye ki az alkatrészt a gőzdobozból és hajlítsa meg .

Védelmi figyelmeztetés!

A gőz érintkezéskor leforrázza a bőrt. A gőzdoboz kinyitásakor gőzfelhő szabadul fel, ezért tartsa távol az arcát és minden más csupasz bőrt. A gőzölt nyersdarabok kezelésénél viseljen vastag bőrkesztyűt. Ügyeljen arra, hogy a lefolyónyílás nyitva maradjon. Ne helyezze a gőzkamrát nyomás alá: A nyomás alatt lévő gőz káros a sikeres fa hajlításhoz és rendkívül veszélyes.

Gőzdoboz kellékek:3⁄4×48×96″ külső rétegelt lemez, #8×11⁄4″ laposfejű csavarok, 1⁄2″ tipli 48″ hosszú, 3″ kapukampó (2), 4″ hevederes zsanérok (4), 3⁄4×5⁄16×72″ öntapadós gumihabos időjárási csík.

Forrás:

Kályha: Gőzhajlító készlet sz. 42826, Rockler, 800-279-4441, rockler.com.

Hajlító- és szárítóforma-készlet: Feszített acélszalag, .094×11⁄2×36″ 9074K186 sz: 05F12.01 számú S-kanyar egység; 05F12.02 számú síkváltó kanyar egység. Lee Valley Hardware, 800-871-8158, leevalley.com.